双向微槽道多孔复合结构沸腾传热研究

2016-05-17

(华南理工大学设计学院,广州510006)

双向微槽道多孔复合结构沸腾传热研究

周述璋,孙玉丽,陈妍,胡雪冰,吴小锋

(华南理工大学设计学院,广州510006)

目的研究出新型的表面结构,以提高沸腾传热强化。方法在紫铜板上烧结铜粉多孔层,然后利用线切割对多孔层进行开槽。研究槽道参数包括槽数、槽宽、槽间距和槽向等对沸腾传热效果的影响。结果开槽增大了传热的表面积,有利于气体逸出,减少气体的逸出阻力,从而多孔表面开槽强化了沸腾传热效果,传热系数与光滑表面相比可提高2~3倍。与单向微槽道相比,双向交叉槽道有着更好的传热效果,能够形成一个稳定的液体补充和气体逸出网络。结论在多孔表面加工微型复合结构,能够大幅度提高沸腾传热强化。

烧结;微沟槽;铜粉粒径;沸腾传热

随着我国经济的快速稳定发展,城市化、工业化进程的不断深入,能源紧缺、环境污染等问题日益突出,国家对环保问题也越来越重视。环保产业领域不断拓展,产业水平明显提升,环保产业已经进入快速发展阶段,并逐渐成为许多国家调整产业结构的重要目标。因此,节能降耗,保护环境,是我国经济可持续发展的重中之重,研究如何降低能耗和提高传热效率,保护环境,也成为热门研究课题。近年来,传热强化已经成为一个主要的研究方向。

传热强化是现代科学技术面临的一个主要问题。沸腾传热具有可以传递高热流的潜力,通过相变沸腾过程中的两相传热可以带走很大部分的热量。对于普通表面通过沸腾传热仍不能满足要求,因此需要研究出新型的表面结构提高沸腾传热强化[1—2]。

多孔表面是一种有效的传热结构,它不仅可以提高与液体接触的表面积,而且由于表面密集的核化空隙可以产生较多的蒸汽通道,以及微小空隙能够提供较大的毛细作用力,更容易使液体补充,因此形成气液交界面复杂的流动。多孔结构固体及液体层的厚度、颗粒直径、孔隙率、工质的物理性能、多孔结构的形状参数,如表面宏观结构也会对沸腾性能产生影响。在到达临界热流密度之前气液界面流动处于平衡状态,一旦到达临界热流密度点,气液界面变得极不平衡,在表面形成蒸汽膜,导致液体进入多孔结构的阻力增加,使传热恶化[3—10]。

Hwang和Kaviany[11]对不同直径的铜粉颗粒(40~80 μm)进行松装、压紧、振动,制造出厚度为0.1~0.2 mm的多孔层。结果证明,热流密度可提高1.8倍,并证明多孔结构层通过影响界面动力不稳定性来提高热流密度。

李隆梅等人[12]以丙酮为工质,研究了烧结法制备铜基表面多孔管的烧结工艺,并得出与普通光管相比,多孔管的沸腾传热系数可以提高8~24倍的结论。

多孔表面开槽结构的沸腾传热强化也引起了一些研究者的关注。Mughal等[13]以CPL多孔芯体表面蒸发为对象,以R11为工质,对多孔表面开有10%~20%左右水平槽的沸腾传热进行了实验研究。研究结果表明,多孔表面开槽,传热系数可以提高2~3倍,并且可以推迟临界热流密度的到来。为了使沸腾工况更加稳定,需要研究合理的开槽百分数,另外开槽的大小和密度也会对沸腾传热特性产生严重的影响,并且影响因素比较复杂,有必要进行深入和系统的理论和实验研究[14—15]。

Wu Wei[3—4]认为多孔表面虽然在一定条件下可以提高热流密度,但在有些情况下由于多孔孔隙小,气体流动阻力大,难以逸出。因此提出了多孔表面开槽结构,气体通过微槽减少逸出阻力,液体可以通过多孔结构的毛细力进入孔隙结构,从而分离气液通道,推迟了临界热流密度的到来。

1 烧结多孔复合结构的设计和制造

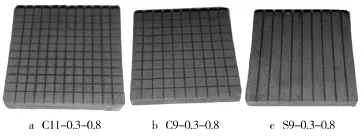

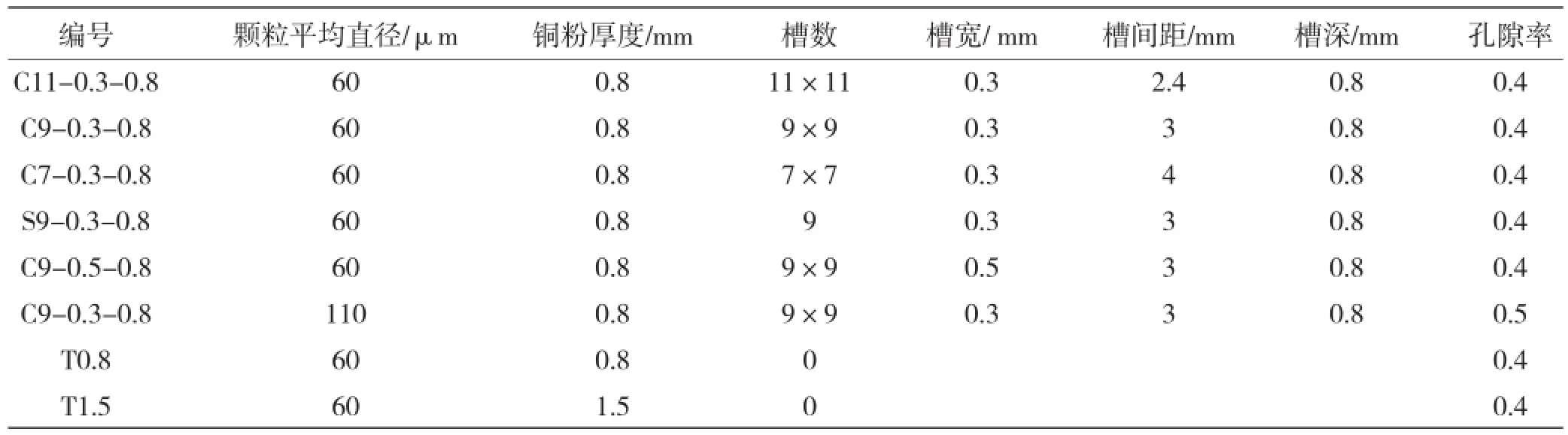

实验通过在30 mm×30 mm,厚度为3 mm的紫铜板上烧结厚度一致的多孔层,多孔层厚度分别为0.8,1.5 mm。采用尺寸一致的凹形石墨模具,将紫铜板平放入模具内,将颗粒平均直径分别为60,110 μm的紫铜粉填充至石墨模具表面高度,用盖板封住,防止铜粉流动造成表面厚度不均匀。然后放入烧结炉内烧结,烧结温度控制在850℃,保温1 h,缓慢冷却至室温,整个烧结过程一步完成[16]。整个烧结要保证多孔层与紫铜板之间的接触有一定的强度,且使两者之间热阻小。同时通过严格控制烧结时间和保温时间来保证铜粉颗粒融合来控制多孔结构的强度[17]。烧结在紫铜基板上的多孔层及其复合结构如图1所示。

图1 多孔层槽道复合结构Fig.1 Channel composite structure of porous layer

底部基板厚度为3 mm,上部烧结多孔层,通过称重法对多孔层孔隙率进行测量,并测得孔隙的稳定性。在此基础上,利用线切割对工件进行开槽,开槽参数见表1。为了研究槽道参数包括槽数、槽宽、槽间距和槽向等对沸腾传热效果的影响,槽数分为7,9,11三种;槽宽有0.3,0.5 mm两种;槽间距有2.4,3,4 mm三种;槽向分为单向和双向交叉槽道两种。

由于线切割加工之后氧化物容易残留在沟槽内,故利用酸性清洗液浸泡并利用超声波清洗15 min,取出工件再用清水冲洗,并用烘干机烘干试样。

利用超景深三维显微镜图像观察表面结构,烧结60,110 μm铜粉颗粒。从扫描图上来看,铜粉颗粒已经逐渐相互融合形成较强的连接,颗粒附着在紫铜基板表面,因此烧结的结构不仅具有一定的强度,同时也减小了相应的接触热阻。由此可以通过颗粒直径估测出多孔结构的平均空隙直径,颗粒直径为60 μm的空隙直径约为10 μm,110 μm的空隙直径约为30 μm。可见,对于这种烧结工艺,颗粒越大则空隙尺寸越大。线切割加工的多孔结构槽道如图2a所示,表面三维形貌如图2b所示,可以估测出烧结表面不平度误差小于0.1 mm。

表1 多孔表面开槽参数Table 1 Channel parameters of porous surface

图2 多孔结构槽道和表面三维形貌Fig.2 Channel of porous structure and surface three-dimensional topography

2 实验

2.1 实验装置

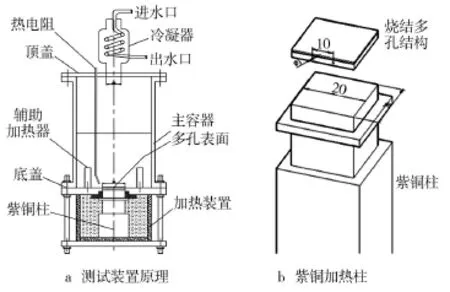

池沸腾实验装置原理如图3a所示,参照文献[18]的实验装置和测试试样尺寸进行设计。

图3 池沸腾实验装置原理Fig.3 Schematic of pool boiling experimental apparatus

测试装置由一个紫铜柱加热系统、底部装配有两个辅助加热器的主容器、数据采集系统和冷凝回流系统组成。紫铜柱加热系统中紫铜柱高度为100 mm,底部有两个直径为10 mm,额定功率为220 V,800 W的加热器,并通过交流电压控制器调节电压,控制加热功率。紫铜柱顶部放置试件,并用高导热粘性胶与顶面粘结,保证加热柱顶面的平滑,作为传热测试的参考面。主容器内径为150 mm,高度为200 mm,材料为透明有机玻璃,便于观察容器内气泡的产生。容器底部装有功率为400 W的辅助加热器,RKC-C100温度控制器通过连接K型热电偶和辅助加热器来控制水温,在测试过程中始终保持水的温度处在饱和温度。容器上部中心开孔连接蛇形冷凝回流管,在沸腾过程中,通过连接水泵上端为进水口,下端为出水口,因为逆向流动更容易提高冷凝效率,饱和蒸汽遇到冷管凝结并依靠重力流回容器内。冷凝器出口连接外部,以保持容器内压强为大气压强。

容器内以去离子水为沸腾工质,在容器底板底部开32 mm×32 mm正方形孔配合试件,两者之间间隙用聚四氟乙烯和环氧树脂胶密封,通过装配来保证多孔结构完全浸没于液体中。为使实验有较好的准确性,加热紫铜柱放置在自制的电木方形容器中,顶部与容器底板接触,内部填充陶瓷纤维棉隔热,这种设置很大程度上减少了热损失,估算在最大加热功率时该装置的热损失小于2%,因此在计算热流密度时以加热功率来代替。

测试中所需4个热电偶均为K型热电偶,其中试样基板侧面中心开两个直径为1 mm的孔,内有热电偶T1,T2,监测工件表面温度。在试件上部溶液中均布2个热电偶T3,T4监测溶液温度变化。

2.2 实验步骤

在每次实验开始之前,将不同试件粘结在紫铜加热柱上表面,保持导热黏性硅胶在顶面均匀分布,自然放置24 h可达到最高强度,同时保证粘结层厚度小于0.1 mm,以尽量减少传热热阻。实验装置装配完毕后,向容器内补充去离子水,试样水平放置,液面没过试样顶面约100 mm,同时加热主加热器和辅助加热器使液体沸腾0.5 h,排除多孔层和槽道内残留气体和壁面附着的空气。由于去离子水有较大的表面张力和比热系数,能够较多地带走热量,因此被广泛应用作为沸腾工质。排气过程结束后冷却至室温开始测试,实验过程中通过温控系统始终保持液体饱和温度即一个大气压下的饱和温度。数据采集系统(Agilent34970A)设定数据采集间隔定为5 s,在每次功率改变时,监测热电偶T1,T2,数值在10 min内的波动小于0.2°,则认为到达了稳定状态。通过改变主加热器功率从10 W开始,每次递增10 W,实验测试的热流密度范围为0~250 kW/m2。

3 分析与讨论

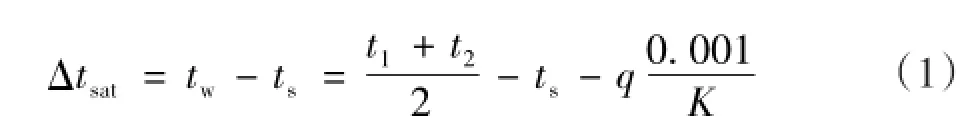

3.1 实验误差分析

式中:tw为加热表面即铜基板上表面温度;ts为大气压下液体饱和温度;t1,t2为实际测得的试件表面温度,使用校准的K型热电偶精度为±0.2℃,q为热流密度;K为铜的热导率。因此测量的t1,t2,ts误差均为±0.2℃,由此推算出温差Δt误差为±0.4℃。

传热效率的计算公式为:

表面过热度的计算公式为:

式中:Q为主加热器加热功率,由于采用陶瓷纤维棉保温,忽略了在加热过程中所损失的热量;A为试样的表面积;h为传热效率即热流密度;q为表面过热度的比值。由于加热功率由电压和电流控制,因此Q会有一定的波动误差,加上热损失,估计误差约为2%。试件加工尺寸的精度决定表面积A的误差,通过误差传递公式可以计算出传热效率h在最高热流密度和最低热流时的误差为5%~12%。

3.2 实验数据分析

实验中测试样品参数见表1,参数主要包括铜粉颗粒直径(实验中110 μm的铜粉有特殊标注,其余测量均为60 μm),铜粉厚度(0.8,1.5 mm),槽宽(0.3,0.5 mm),不同槽间距以及开槽形式包括单向和双向槽道。

3.2.1 微槽道对沸腾滞后的影响

首先对光滑表面进行沸腾测试。光滑表面经过砂纸精细打磨(表面粗糙度在0.1~1 μm),同时对厚度分别为0.8和1.5 mm的试样T0.8,T1.5和开有双向槽道C7-0.3-0.8的试样进行对比,q-Δtsat(热流密度与表面过热度)曲线如图4所示。

图4 q-Δtsat热流密度与表面过热度曲线Fig.4 q-Δtsatgraph of heat flux and surface superheat

由图4可以明显观察到,光滑表面传热效果最差,在所测试区间处在所有曲线的最低位置。实际测试表明,在过热度大于12℃时才有明显的滞后现象发生,T0.8,T1.5在过热度为5℃时开始有气泡产生,且气泡在表面随机产生,观察到中部产生气泡居多,且开始时脱离频率较高,随着加热过程的继续,都会发生沸腾滞后现象。C7-0.3-0.8在过热度为3.5℃左右时,槽道中间个别点开始产生气泡,但全部都是在槽道底部产生,随着时间的推移,产生气泡点不断增加,气泡脱离直径变小,脱离频率不断增大。其后,大部分槽道开始产生气泡,尤其以十字槽道交界处产生更为剧烈,以射流方式产生气泡,频率很快。相对于槽道内部表面,未开槽多孔层气泡以很慢的速度生长,生长周期长且脱离直径较大,也以较慢的速度脱离。带有交叉槽道的多孔结构消除了沸腾滞后的影响,且具有较低的沸腾过热度。这是因为一方面开槽在相同的给定加热面积下增加了沸腾的实际表面积,也就增加了活化空隙的数量;另一方面,在相同的加热功率下槽道底部相对于顶面具有更大的沸腾过热度。同时通过实验发现,微细槽道交叉处更容易产生气泡,A.K.Das[19]通过研究双向与交叉沟槽进行对比,说明交叉结构在沸腾表面可以提供一个气液传送的方形网络,这种方式更有利于气液之间的相互流动,气体更容易逸出,上面的液体利用微小槽道的毛细作用力容易补充到沟槽内部。

3.2.2 单双向微槽道传热效果对比

图5显示出了单向微槽道S9-0.3-0.8和双向微槽道C9-0.3-0.8以及不同铜粉直径(60,110 μm)与规则0.8 mm厚铜粉多孔层传热效果的一个对比。除颗粒直径外其他参数一致,包括相同开槽数目的情况下,110 μm厚度的铜粉效果要明显强于60 μm。这是由于选用去离子水为沸腾工质,具有较大的表面张力,沸腾时较大的空隙直径需要较小的壁面过热度,更有利于沸腾。多孔结构存在最佳的空穴直径,随液体的物性、热流密度和多孔层形状而变化,对于高表面张力、高导热系数的液体需采用较大的空隙直径[20]。

图5 槽道方向和粒径对传热效果的影响Fig.5 Influence of channel direction and particle size on the heat transfer effect

Calvin H.Li通过曲线分析各种不同空隙直径跟沸腾传热过热度关系的描述[17],指出空隙直径在40~70 μm之间有较低的起始过热度。同时通过单向微槽道S9-0.3-0.8和双向微槽道C9-0.3-0.8的对比,发现后者传热效果好于前者。这是由于双向微槽道有更大的扩展面积,同时有更多的汽化核心,交叉的槽道网络形成更为复杂的气液相对流动,且十字交叉处在相同过热度下优先于沟槽道和表面产生气泡,气体易于在交叉处产生,且产生频率较高。一方面是由于底部在相同条件下相对表面有较大的过热度;另一方面是以十字交叉点中心为原点,四个方向都可以有液体进行补充,从而使沸腾能够持续,并源源不断地提供液体。因此通过对比发现,在测试的热流范围内,双向微槽道有更好的传热效果和优势。

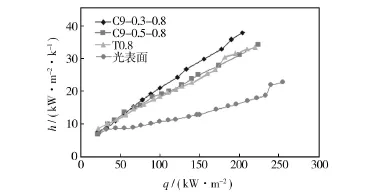

3.2.3 不同槽道宽度传热效果对比

图6为C9-0.3-0.8,C9-0.5-0.8两种交叉槽道试样的h-q曲线,两者唯一的区别为加工槽道宽度不一样,分别为0.3,0.5 mm。通过实验发现,沟槽宽度为0.3 mm的效果要好于0.5 mm,虽然后者效果不如前者明显,但是在实验过程中并没有观察到明显的沸腾滞后现象,这可以从传热系数没有较大的波动,一直平稳上升中看出。C9-0.3-0.8传热效果好,是由于0.3 mm的槽道相对于0.5 mm槽道具有较大的毛细作用力,在气泡逸出液体补充过程中能够发挥更大的作用,但这只是对于60 μm铜粉颗粒直径的多孔层而言。经研究发现,不同的铜粉粒径对应槽道开孔有最佳的槽道宽度,因此对于最优槽道宽度仍需进行进一步研究。

图6 不同槽道宽度对传热效果的影响Fig.6 Influence of different channel width on the heat transfer effect

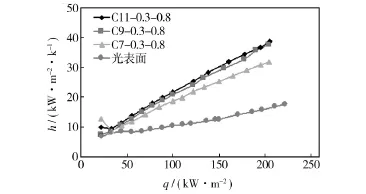

3.2.4 不同槽道个数传热效果的对比

图7为不同槽道个数对传热效果的影响的h-q曲线,在其他参数相同的情况下加工不同槽道个数,C11-0.3-0.8,C9-0.3-0.8,C7-0.3-0.8交叉槽道数目分别为11,9和7,不同的槽道数目决定不同的槽间距。

图7 不同槽道个数对传热效果的影响Fig.7 Influence of different number of channels on the heat transfer effect

通过实验可以明显看出,C11-0.3-0.8有最好的传热效果,最高可以达到光滑表面的3倍。开槽数越多,实际沸腾表面积越大,同时对于交叉点来说,三者分别为121,81,49,如果按照等效结果来看应该成倍数级递增,但实际上差别并没有那么大。这是由于槽数到达一定数量之后,对于一定的加热功率,在较低的热流密度测试阶段,沸腾过程已经足以带走热量,增加槽道数影响效果虽有提高,但不太明显,因此在选择多的开孔槽道时要综合考虑各种情况。另外,对比只是在0~250 kW/m2范围内,对于后续增大热流密度之后传热效果的变化趋势,还需进行进一步研究。

4 结论

综上所述,多孔表面开槽强化了沸腾传热效果,传热系数与光滑表面相比可提高2~3倍,首先,开槽增大了传热的表面积;其次,开槽有利于气体逸出,减少气体的逸出阻力。虽然开槽的数目,包括槽道参数,例如槽宽、槽间距对传热效果的影响以及各个因素的交叉作用仍需要进一步分析,但是多孔开槽结构减弱了沸腾滞后现象,提高了沸腾起始的传热效率,使沸腾过程更加平稳和稳定地进行。同时与单向微槽道相比,双向交叉槽道有着更好的传热效果,能够形成一个稳定的液体补充和气体逸出网络。因此,在多孔表面加工微型复合结构,使结构更加复杂和具有三维立体性,是强化沸腾传热的新方向。

[1]鲁钟琪.两相流与沸腾传热[M].北京:清华大学出版社,2002. LU Zhong-qi.Two-phase Flow and Boiling Heat Transfer[M]. Beijing:Tsinghua University Press,2002.

[2]周述璋,侯亭波,潘敏强,等.烧结多孔管的制作及其沸腾传热研究[J].装备环境工程,2014,11(3):91—95. ZHOU Shu-zhang,HOU Ting-bo,PAN Min-qiang,et al.Production of Sintered Porous Tube and the Study of Boiling Heat Transfer[J].Equipment Environmental Engineering,2014,11(3):91—95.

[3]吴伟,杜建华,王补宣.多孔表面开槽影响池沸腾的实验研究[J].工程热物理学报,2002,23(5):589—592. WU Wei,DU Jian-hua,WANG Bu-xuan.Experiment Study on the Influence of Pool Boiling about Slotted Porous Surfaces [J].Journal of Engineering Thermophysics,2002,23(5):589—592.

[4]吴伟,杜建华,林旭平,等.多孔表面新型复杂结构优化沸腾传热的实验研究[J].热科学与技术,2003,2(1):55—58. WU Wei,DU Jian-hua,LIN Xu-ping,et al.Experimental Study of Boiling Heat Transfer Optimization of the Porous Surface Structure of the New Complex[J].Journal of Thermalence and Technology,2003(1):55—58.

[5]MELENDEZ E,REYES R.The Pool Boiling Heat Transfer Enhancement from Experiments with Binary Mixtures and Porous Heating Covers[J].Experimental Thermal and Fluid Science,2006,30:185—192.

[6]TADEUSZ M W.Experimental Investigations of Boiling Heat Transfer Hysteresis on Sintered,Metal-Fibrous,Porous Structures[J].Experimental Thermal and Fluid Science,2009,33:397—404.

[7]ARIK M,BAR-COHEN A,YOU S M.Enhancement of Pool Boiling Critical Heat Flux in Dielectric Liquids by Microporous Coatings[J].International Journal of Heat and Mass Transfer,2007,50:997—1009.

[8]CHI Y L,BONG J Z,KWANG J K.Morphological Change of Plain and Nano-porous Surfaces during Boiling and Its Effect on Nucleate Pool Boiling Heat Transfer[J].Experimental Thermal and Fluid Science,2012,40:150—158.

[9]KURIHARI H M,MYERS J E.Effects of Super Heat and Roughness on the Boiling Coefficients[J].AICHE,1960,6(l):83.

[10]WETT T.High-flux Heat Exchanger Surface Allows Area to be Cut by over 80%[J].The oil and Gas Journal,1971,69(52):118—120.

[11]HWANG G S,KAVIANY M.Critical Heat Flux in Thin,Uniform Particle Coatings[J].International Journal of Heat and Mass Transfer,2006,49(5-6):844—849.

[12]李隆梅,南峰,郑铁明,等.表面多孔层管强化传热技术研究[J].福州大学学报,1997,25(6):102—107. LI Long-mei,NAN Feng,ZHENG Tie-ming,et al.The Study of Enhancement Heat Transfer Technology of the Porous Layer Surface Pipe[J].Journal of Fuzhou University Reinforced,1997,25(6):102—107.

[13]MUGHAL M P,PLUMB O A.An Experimental Study of Boiling on a Wicked Surface[J].International Journal of Heat and Mass Transfer,1996,39:771—777.

[14]STUBOS A K,BUCHLIN J M.Enhanced Cooling Via Boiling in Porous Layers:the Effect of Vapor Channels[J].ASME Journal of Heat Transfer,1999,121(2):205—209.

[15]ABOU-ZYAN H Z,PLUMB O A.Boiling on Horizontal Surfaces Coated with Porous Metal Wicks[J].ASME HTD,1997,349(11):90—95.

[16]王树杰,任海萍,樊云昌.真空烧结工艺参数对铜粉烧结性能的影响[J].材料热处理,2009,38(16):65—67. WANG Shu-jie,REN Hai-ping,FAN Yun-chang.Effect of Vacuum Sintering Process Parameters on the Sintering Properties of Copper[J].Materials and Heat Treatment,2009,38(16):65—67.

[17]CALVIN H L,LI T.Comparison Study of Liquid Replenishing Impacts on Critical Heat Flux and Heat Transfer Coeffcient ofNucleate Pool Boiling on Multiscale Modulated Porous Structures[J].International Journal of Heat and Mass Transfer 2011,54:3146—3155.

[18]YANG Yong-ping,JI Xian-bing,XU Jin-liang.Pool Boiling Heat Transfer on Copper Foam Covers with Water as Working Fluid[J].International Journal of Thermal Sciences 2010,49:1227—1237.

[19]DAS A K,DAS P K,SAHA P.Performance of Different Structured Surfaces in Nucleate Pool Boiling[J].Applied Thermal Engineering 2009(29):3643—3653.

[27]韩坤,刘阿龙,彭东辉,等.内表面烧结型多孔管的流动沸腾换热[J].热能动力工程,2011,26(1):48—52. HAN Kun,LIU A-long,PENG Dong-hui,et al.Flow Boiling-based Heat Exchange in an Inner Surface Sintering Type Perforated Tube[J].Journal of Engineering for Thermal Energy and Power,2011,26(1):48—52.

Boiling Heat Transfer of Two-way Micro-channel Porous Composite Structure

ZHOU Shu-zhang,SUN Yu-li,CHEN Yan,HU Xue-bing,WU Xiao-feng

(School of Design,South China University of Technology,Guangzhou 510006,China)

Objective To develop a new surface structure to enhance boiling heat transfer enhancement.Methods First porous layer of copper on the copper plate was sintered,and then the porous layer was grooved by using wire cutting.The effects of the channel parameters including the number of channel,channel width,channel spacing and channel direction etc.on the boiling heat transfer effect were studied.Results The slotted surface increased the surface area of heat transfer and facilitated gas evolution,reduced the resistance of gas escaping.Thereby the slotted porous surface strengthened the effect of boiling heat transfer.The heat transfer coefficient could be increased by 2-3 times compared with smooth surface.Compared with the one-way micro-channel,two-way cross-channel had a better heat transfer effect,capable of forming a stable liquid supplement and gas evolution network.Conclusion Micro machining composite structure on the porous surface could significantly improve the boiling heat transfer enhancement.

sintering;micro grooves;particle size of copper powder;boiling heat transfer

10.7643/issn.1672-9242.2016.02.004

TJ03;TK124

:A

1672-9242(2016)02-0018-06

2015-09-24;

2015-10-18

Received:2015-09-24;Revised:2015-10-18

霍英东教育基金会高等院校青年教师(132021);广东省工业攻关项目(2012B010500021);广州市珠江科技新星项目(2013J2200060)

Fund:Henry Fok Education Foundation for Young Teachers in Colleges and Universities Fund Project(132021);Guangdong Province Industrial Research Projects(2012B010500021);Guangzhou Pearl River Technology Star Project(2013J2200060)

周述璋(1970—),男,湖南邵阳人,博士,副教授,主要研究方向为机械设计与制造。

Biography:ZHOU Shu-zhang(1970—),Male,from Shaoyang,Hunan,Ph.D.,Associate profressor,Research focus:machanical design and manufaltuing.