基于性能参数退化的某弹用O型橡胶密封圈贮存寿命评估

2016-05-17

(南京理工大学机械工程学院,南京210094)

装备通用质量特性及寿命评估

基于性能参数退化的某弹用O型橡胶密封圈贮存寿命评估

叶朋峰,顾晓辉,邸忆

(南京理工大学机械工程学院,南京210094)

目的研究某弹用O型橡胶密封圈的性能参数退化规律,并准确预测其贮存寿命。方法设计4个不同温度下的恒定应力加速退化试验,记录每个温度下不同时间点的性能退化数据,根据退化参数利用高分子材料性能变化与退化时间关系式及阿伦尼乌斯(Arrhenius)方程,建立O型橡胶密封圈压缩永久变形率与贮存时间的老化动力学方程。结果对照当地各个季节的平均温度值,建立了寿命评估模型,并由此预测了该型密封圈在自然环境贮存条件下的失效寿命在8年左右。结论该寿命评估值比较接近实际测量值,精度良好,可为O型橡胶密封圈在自然贮存条件下的寿命评估提供有价值的参考依据。

性能参数退化;寿命评估;加速退化试验;阿伦尼乌斯方程

O型橡胶密封圈由于具有结构简单、制造容易、安装方便、成本低廉、密封性能可靠等优点,至今仍然是产量较大、使用较广的一类橡胶密封制品。由于橡胶材料在分子结构上存在弱点,在弹药的贮存过程中,是最容易出现老化问题的材料之一[1]。事实上,橡胶密封件在随弹药储存时,一直处于使用工作状态。如果不能准确预测密封圈的寿命,在其失效之前及时进行维护更换,就会直接影响到弹药的正常使用功能,存在极大的安全隐患,在弹药使用引爆过程中造成不可挽回的损失,可以说橡胶密封圈的好坏直接决定了弹药贮存寿命的长短[2—4]。

由此,开展橡胶密封件加速退化试验作为贮存寿命评估中的关键技术,受到了研究者们的广泛关注[5—6]。第二炮兵工程大学常新龙等对固体火箭发动机密封件湿热老化性能的研究揭示了引起橡胶失效的主要原因是分子交联和水解,其中在湿热条件下进行的试验表明,温度对橡胶老化影响最为显著,提高温度加速橡胶密封件退化可以有效加速橡胶材料交联、降解等化学变化,湿度会促进温度对橡胶的作用效果[7—8]。

文中采用恒定应力加速退化试验方法对某弹用O型橡胶密封圈在恒温干燥箱内进行不同温度条件下的加速退化实验,根据不同测量时刻的试验数据进行理论推导和数学计算,得到了O型密封圈的压缩永久变形率随贮存时间的老化失效模型。通过模型成功预测了O型橡胶密封圈在干燥自然贮存条件下的贮存寿命。试验与结果对弹药橡胶密封材料的维护与保养都有重要的现实意义[9—10]。

1 性能失效机理及试验原理

由于分子机构上的弱点,在使用过程中又受到热、应力、氧等老化因子的作用,使橡胶材料自身产生交联或降解等化学变化。宏观上表现为物理-力学性能的改变(如拉伸强度、拉断伸长率、压缩永久变形等性能随老化时间的延长呈一定规律变化),破坏橡胶的分子结构,导致橡胶材料老化。

恒定应力加速退化试验方法是指在恒定的加速应力下对产品进行退化试验,并利用试验中收集到的性能退化参数对产品进行可靠性建模及分析的方法。该试验的加速退化试验是模拟贮存现场与使用中的环境因素,将试验样本O型橡胶密封圈固定在设置好的模拟安装夹具中,在不改变样本其他失效机理的前提下,用逐步提高温度的方法,加速O型橡胶密封圈的失效过程。试验过程中按一定周期测试其选定的特征指标随时间的退化值,绘出相应的动力学曲线,并建立描述变量间关系的数学模型,进而推算和预测密封圈的贮存寿命。在橡胶材料的老化过程中,一般用式(1)来描述性能变化指标和老化时间的关系:

式中:t为退化时间;ε为经t时间退化后密封圈的压缩永久变形率;1-ε为经t时间退化后密封圈的压缩永久变形保留率;B为试验常数;K为与温度有关的性能变化速率常数;α为老化常数,0≤α≤1[11—12]。

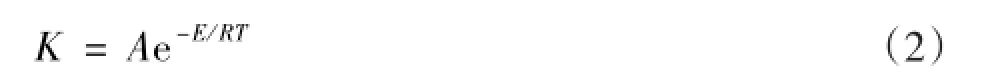

按照性能与老化时间t的关系可求得性能变化速度常数K,且在一定温度范围内,老化速度常数K与热力学温度T符合阿伦尼乌斯(Arrhenius)方程:

式中:T为绝对温度,K;E为表观活化能,J/mol;A为频率因子,d-1;R为气体常数,J/(K·mol)[13—14]。

对于试验数据进行统计计算和回归分析,建立O型橡胶密封圈在自然贮存条件下性能与时间的关系以及老化动力学模型,结合使用条件预测O型橡胶密封圈的贮存寿命。

2 试验方案及数据处理

2.1 试验材料

试验材料为用于某引信前盖密封的O型橡胶密封圈,属于轴向安装静密封,其材料为硫化丁腈橡胶,外径为25 mm,线径为3.5 mm。

2.2 试验样品数量及环境

分别选取50,60,70,80℃的环境温度进行加速退化试验,在每个试验点选取8个试样本,总共32个样本。

2.3 试验时间

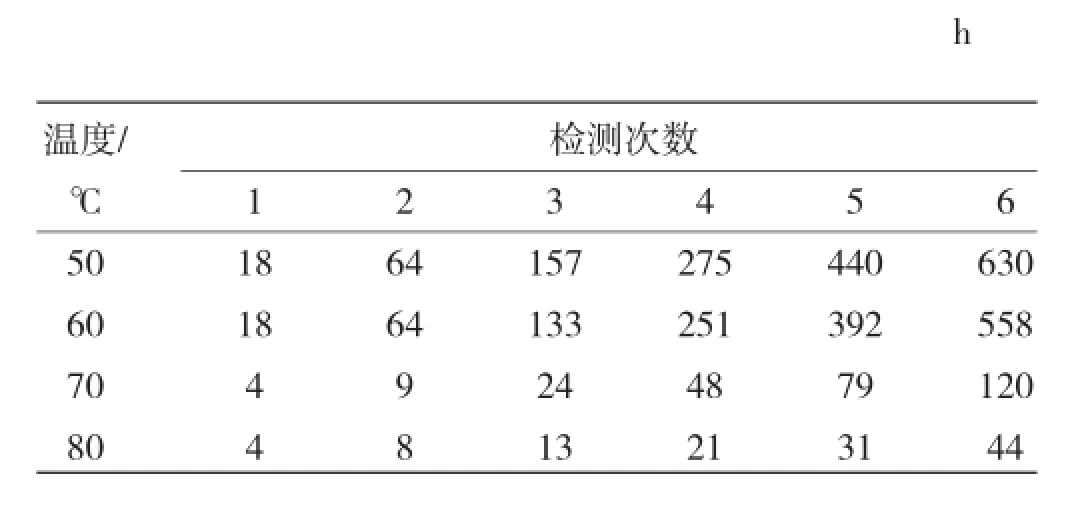

因为随着温度的升高,O型橡胶密封圈的失效时间越来越短,所以每个温度下的试验时间有所不同,各温度下的试验时间见表1。

表1 各个试验温度下的试验时间Table 1 Experimental time at different temperatures

2.4 试验状态及退化参数

保证O型橡胶密封圈试样在实验前未被使用过,无破损和缺陷。选择压缩永久变形率ε作为试验性能退化参数,在储存环境的最低温度下,当ε>31%时会发生泄漏[15],因此当压缩永久变形率达到31%时,O型橡胶密封圈失效。

2.5 试验设备

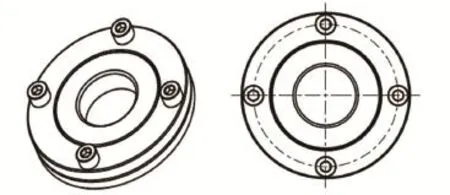

恒温干燥箱(-50~100℃,温控精度为±1℃)、橡胶测厚仪(测量精度为0.01 mm)、镊子(用于取样)、记时装置。此外,为了模拟O型橡胶圈的实际使用状态,为每个试验样本设计专用模拟夹具。它由上下两块圆形金属板、中间用于控制压缩量的环形限制器和4枚用于固定的螺栓构成。

图1 试验夹具Fig.1 Test camp setting

2.6 试验步骤

1)测定试验材料性能参数的初始值。将O型橡胶圈以30%的压缩量安装在夹具内,在室温下压缩1天后取出,再在室温下恢复1天,用橡胶测厚仪测量O型橡胶密封圈圆周上4个分布点的轴向厚度,取平均值作为试验材料初始值。

2)试验过程及性能参数。将同一型号的O型橡胶密封圈平均分为4组,每组8个试验样品,将这32个O型密封圈以30%的压缩量安装在夹具内,分别放入温度为50,60,70,80℃的恒温干燥箱内。按表1所记录的试验时间取出,在室温下冷却1 h后将密封圈从夹具中取出,在室温下恢复1 h,测量其圆周上4个分布点的轴向厚度,取它们的平均值。每次完成测试后重新把样品放入夹具内,各自完成6次试验结束。

2.7 试验数据处理

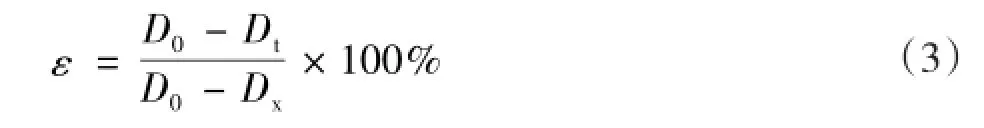

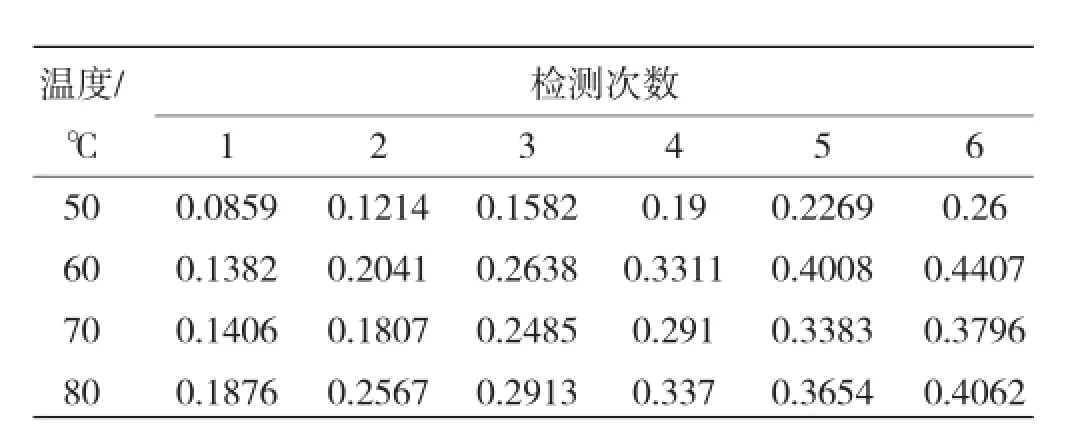

式中:ε为O型橡胶密封圈的压缩永久变形率,%;D0为样本的初始轴向高度,mm;Dx为夹具内限制器高度,mm;Dt为每个样本恢复后的轴向截面直径,mm。取每个试验温度下各个试验样本压缩永久变形率的平均值记录在表2中。

压缩永久变形率公式为:

表2 压缩永久变形率平均值Table 2 Average compression permanent deformation rate

3 O型密封圈贮存寿命评估

3.1 参数的计算

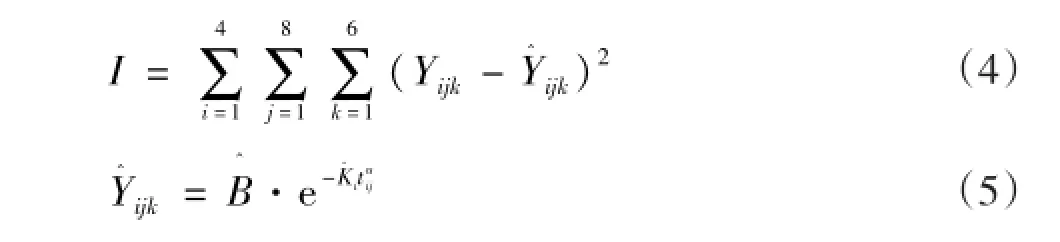

从图2中可以看出,ln(1-ε)和时间t不呈线性关系,式(1)中待估经验参数α值不为1。

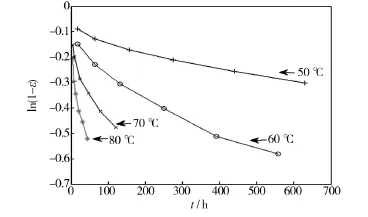

利用逐次逼近法估计参数α,逼近的准则是令α估计值精确到小数点后两位时使式(4)中I的表达式值最小。

图2 ln(1-ε)和时间t的关系Fig.2 Relationship of ln(1-ε)with aging time

根据GJB 92.2—1986要求计算出,当α=0.43时,Imin=0.0286,即材料的待估经验参数为0.43。

3.2 拟合数据求退化轨迹方程

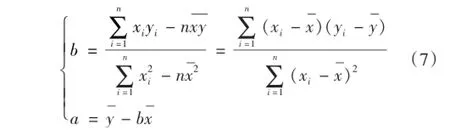

对式(1)两端取自然对数,令a=ln B,b=-K,x=tα,y=ln(1-ε),建立线性回归模型:

回归系数a,b的值可通过对式(6)用最小二乘法进行拟合计算,计算公式为:

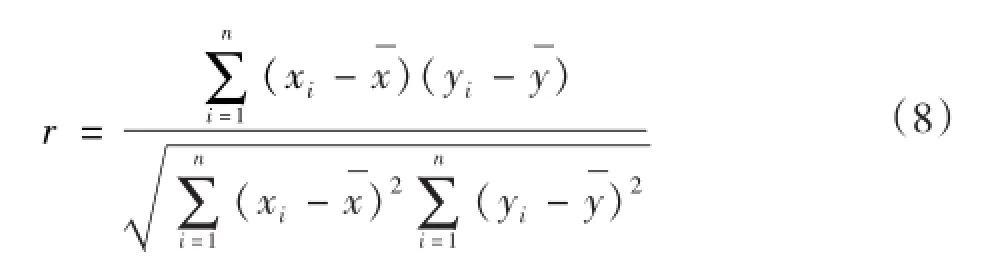

相关系数r的计算公式为:

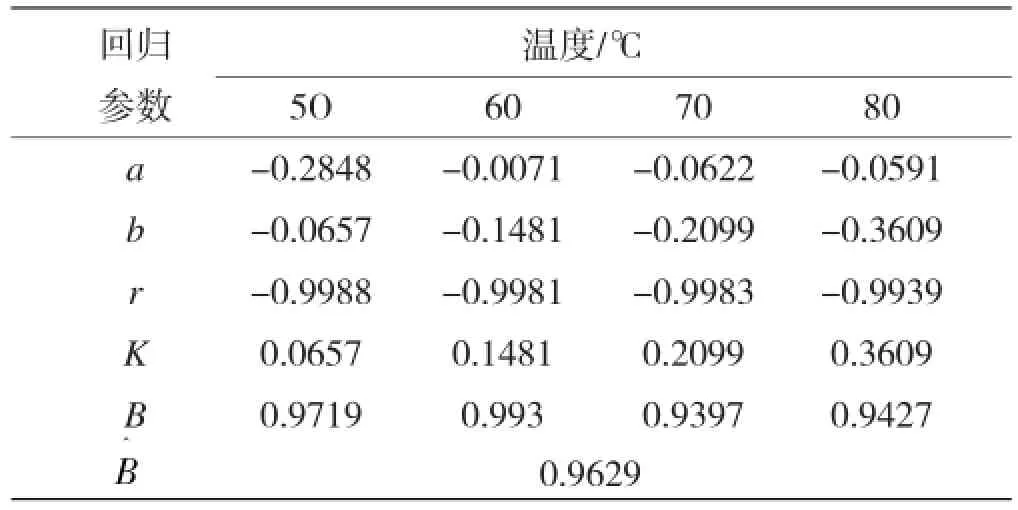

表3 不同温度下回归参数计算值Table 3 Calculated values of regression parameters at different temperature

3.3 自然贮存条件下的O型密封圈寿命评估

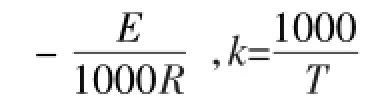

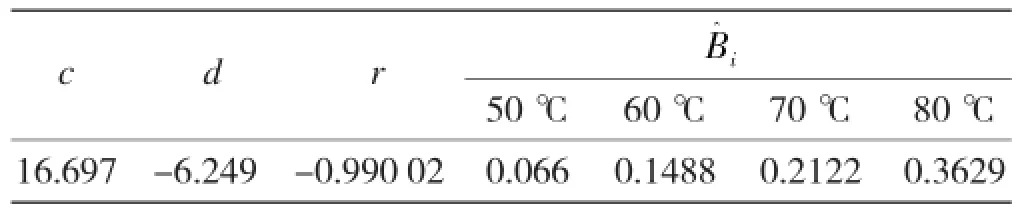

将每个试验温度下的理化反应速度常数Ki的自然对数和每个温度的绝对温度倒数1000/T代入式(9),用最小二乘法进行回归分析处理,可求得相对应的回归系数c,d和相关系数r,同时也可以求得每个试验温度下O型橡胶密封圈的Ki的预测值:

利用计算机编程求得的各项回归参数的计算结果见表4。

表4 回归参数Table 4 Regression parameters

查相关系数表,置信度为99%,自由度为f=3-2的相关系数r=0.990,计算所得r绝对值大于0.99,所以O型橡胶密封圈的退化轨迹方程线性回归效果显著,z与k的线性关系成立。其退化轨迹方程为:

将c=16.697,d=-6.249,k=1000/T代入式(10)可求得O型密封圈的理化反应速度常数和绝对温度的关系式:

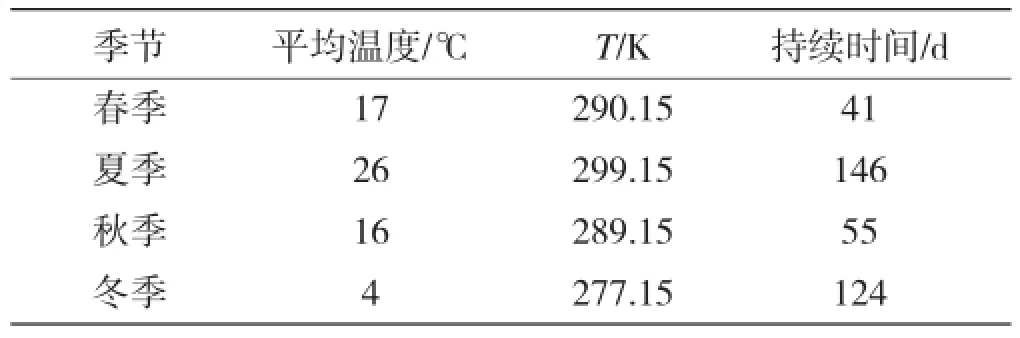

通过测定和统计,得到了该O型橡胶密封圈常年来所在库房每个季节的平均温度及持续时间表,具体见表5。

表5 库房各季节的平均温度及持续时间Table 5 Warehouse average temperature and duration of each season

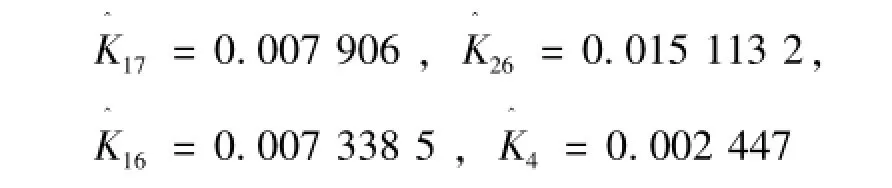

根据式(12)可求得不同季节温度条件下,O型密封圈的理化反应速度常数分别为:

假设O型密封圈圈在冬季开始放入库房贮存,其压缩永久变形率随季节变化的关系可按以下步骤进行计算。

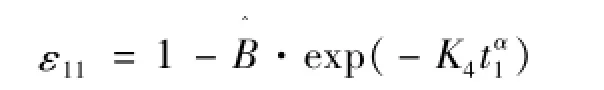

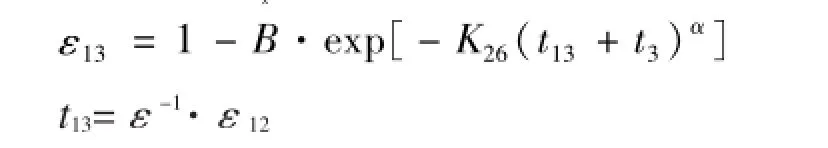

第一年冬季结束时,其压缩永久变形率为:

第一年春季结束时,其压缩永久变形率为:

式中:t12表示第一年在环境温度为17℃下,压缩永久变形率降到ε11所需的时间。

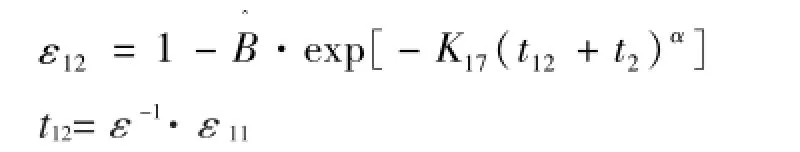

第一年夏季

结束时,其压缩永久变形率为:

式中:t13表示第一年在环境温度为26℃下,压缩永久变形率降到ε12所需的时间。

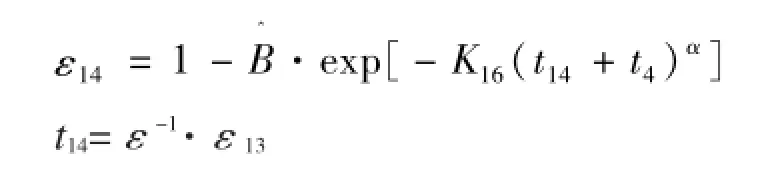

第四年秋季结束时,其压缩永久变形率为:

式中:t14表示第一年在环境温度为16℃下,压缩永久变形率降到ε13所需的时间。

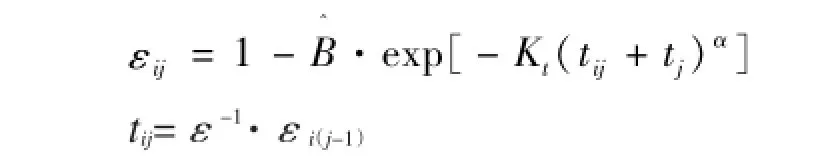

式中:tij表示第i年在环境温度t下,压缩永久变形率降到上季度压缩永久变形所需的时间。

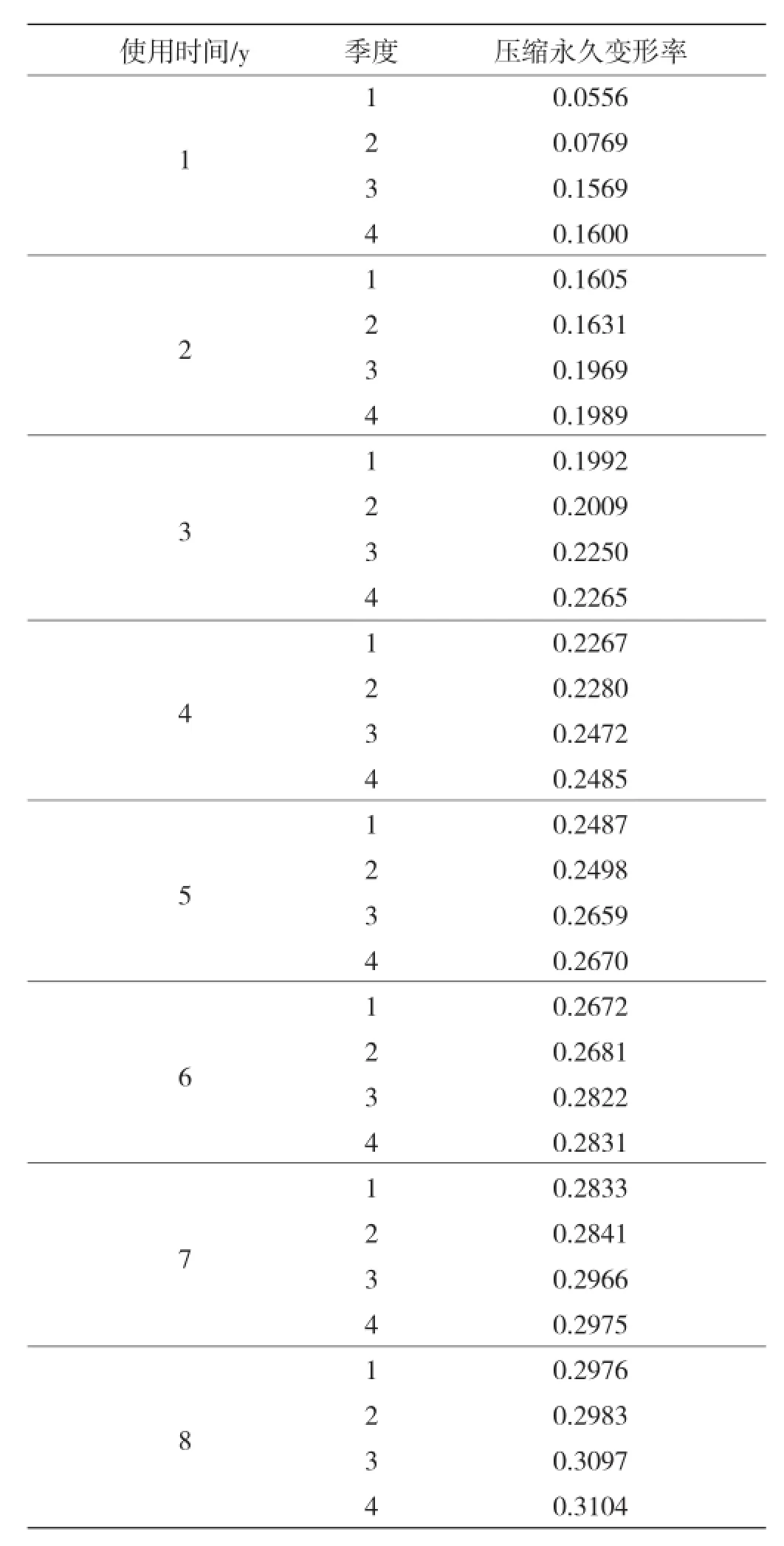

根据以上步骤可以依次计算出n年后各个季度中O型橡胶密封圈的压缩永久变形率,该次试验中共计算得出8年中O型橡胶密封圈随季节变化的数据,具体见表6。

表6 压缩永久变形率随使用时间的变化Table 6 Variation of compression permanent deformation rate with the using time

从计算结果可知,压缩永久变形率ε84=0.3104,超过失效阀值31%,认为O型密封圈失效,因此可知O型橡胶密封圈自然贮存条件下的寿命在8年左右。

4 结语

文中采用恒加应力退化试验方法,研究了在贮存环境中温度对密封圈压缩永久变形率的影响。试验发现,密封圈的压缩永久变形率与温度呈单调递增关系,温度越高,失效越快。此外,利用高分子材料性能变化与老化时间关系式及阿伦尼斯方程,得到了O型密封圈在每年各个季度温度条件下,平均压缩永久变形率随时间退化的动力学模型,并通过该模型预测了该型密封圈在自然环境贮存条件下的寿命为8年左右。从试验结果中发现,第一年O型橡胶密封圈压缩永久变形率为16%,第二年压缩永久变形率为19.89%,相对第一年压缩永久变形率增增加3.89%,第三年相对第二年压缩永久变形率增加2.76%,第三年相对第二年压缩永久变形率增加2%。由此可以看出,随着贮存时间变长,O型密封圈压缩永久变形失效速率也随之变慢。同时可以看出,夏季寿命失效率相对其他季节最高,对此可以在夏季采用一些降温措施来延长O型橡胶密封圈的贮存寿命。

在试验中采用的O型橡胶密封圈所贮存的弹药处于密封状态良好的包装中,因此可以忽略湿度应力对其性能的影响。然而湿度对橡胶密封件的性能影响很大,要想准确地预估出O型密封圈在自然贮存环境下的贮存寿命,还需要开展温、湿度等应力加速退化试验,根据检测到的各项参数建立与此相对应的加速退化模型,从而更加准确地计算出O型橡胶密封圈在正常贮存条件下的贮存寿命。

[1]周漪,周堃,马宏艳,等.某弹用硅橡胶密封材料贮存寿命预测[J].装备环境工程,2010,7(5):65—83. ZHOU Yi,ZHOU Kun,MA Hong-yan,et al.Prediction of Storage Life of Silicone-rubber Sealing Material[J].Equipment Environmental Engineering,2010,7(5):65—83.

[2]周堃,罗天元,张伦武.弹箭贮存寿命预测预报技术综述[J].装备环境工程,2005,2(2):22—28. ZHOU Kun,LUO Tian-yuan,ZHANG Lun-wu.Prediction Techniques for Storage Life of Missiles[J].Equipment Environmental Engineering,2005,2(2):22—28.

[3]肖琰,魏伯荣,杜茂平.橡胶加速老化试验及贮存期推算方法[J].合成材料与老化应用,2007,36(1):40—42. XIAO Yan,WEI Bo-rong,DU Mao-ping.Accelerated Aging Test of Rubber and Calculation of Its Storage Life[J].Synthetic Materials and Application,2007,36(1):40—42.

[4]杨喜军,王瑾,程慧,等.固体火箭发动机硅橡胶密封贮存寿命分析[J].宇航材料工艺,2012(5):76—79. YANG Xi-jun,WANG Jin,CHENG Hui,et al.Storage Life of Silicone Rubber Sealing Ring Used in Solid Rocket Motor[J]. Aerospce Material&Technology,2012(5):76—79.

[5]肖鑫,赵云峰,许文,等.橡胶材料加速老化实验及寿命评估模型的研究进展[J].宇航材料工艺,2007,37(1):6—10. XIAO Xin,ZHAO Yun-feng,XU Wen,et al.Research Progress on Accelerated Aging and Life Prediction Model for Rubber Material[J].Aerospce Material&Technology,2007,37(1):6—10.

[6]牟献良,肖敏,李盛伟.橡胶密封圈的贮存寿命试验[J].环境技术,2004(1):4—6. MOU Xian-liang,XIAO Min,LI Sheng-wei.Rubber Seal Storage Life Test[J].Environmental Technology,2004(1):4—6.

[7]HU H.The Equivalence of Moisture and Temperature in Physical Aging of Polymeric Composite[J].Rubber Chemistry and Technology,2003,76(4):20—23.

[8]常新龙,刘万雷,程建良,等.固体火箭发动机密封件湿热老化性能研究[J].弹箭与制导学报,2012,8(4):222—224. CHANG Xin-long,LIU Wan-lei,CHENG Jian-liang,et al. The Research on Hydrothermal Aging of Rubber Components for SRM[J].Journal of Projectiles,Rockets,Missiles and Guidance,2012,8(4):222—224.

[9]赵东元,樊虎,任志久,等.可靠性工程与应用[M].北京:国防工业出版社,2009. ZHAO Dong-yuan,FAN Hu,REN Zhi-jiu,et al.Reliability Engineering and Application[M].Beijing:National Defence Industry Press,2009.

[10]赵建印.基于性能退化数据的可靠性建模与应用研究[D].长沙:国防科技大学,2005. ZHAO Jian-yin.Research on The Reliability Modeling and Application Based on Performance Degradation Data[D]. Changsha:National University of Defense Technology,2005.

[11]张凯,黄渝鸿,马艳,等.丁基橡胶密封材料贮存寿命的预测[J].四川化工,2004(1):4—6. ZHANG Kai,HUANG Yu-hong,MA Yan,et al.Butyl Rubber Sealing Material Storage Life Predication[J].Sichuan Chemical Industry,2004(1):4—6.

[12]朱立群,黄慧洁,赵波.丁腈橡胶硫化胶在乙二醇中的加速老化失效及寿命预测[J].航空宇航学报,2007,73(3):69—73. ZHU Li-qun,HUANG Hui-jie,ZHAO Bo.Accelerated Aging and Life Span Forecast or Sulfured NB Rin Glycol[J].Journal of Aeronautical Materials,2007,73(3):69—73.

[13]GJB 92.2—1986,热空气老化法测定硫化橡胶贮存性能导则第二部分[S]. GJB 92.2—1986,Rubber,Vulcanized-Directives for Determination of Storage Characteristics Using Accelerated Ageing or Air-oven Method,Part2[S].

[14]林总君,高劼,王丕毅.不同湿、温度条件下硅橡胶密封圈贮存寿命研究[J].海军航空工程学院学报,2009,24(2):237—240. LIN Zong-jun,GAO Jie,WANG Pi-yi.Research on Storage Life of Silicon Rubber O-ring in Different Temperature and Humidity Condition[J].Journal of Naval Aeronaautical and Astronautical University,2009,24(2):237—240.

[15]肖坤,顾晓辉.某弹用O型密封圈热氧老化试验与寿命评估[J].弹箭与制导学报,2013,33(6):59—61. XIAO Kun,GU Xiao-hui.Thermal Oxidation Aging Test and Life Assessment of Bullet O-ring[J].Journal of Projectiles,Rockets,Missiles and Guidance,2013,33(6):59—61.

Storage Life Evaluation of an O-rubber Sealing Ring for Missile Based on Performance Degradation Data

YE Peng-feng,GU Xiao-hui,DI Yi

(Mechanic Engineering School,Nanjing University of Science and Technology,Nanjing 210094,China)

Objective To study the degradation law of performance parameters of an O-rubber sealing ring for missle and accurately predict its storage life.Methods This paper designed constant stress accelerated degradation tests at four different temperatures,recorded the performance degradation data at different time points at each temperature, and established the aging dynamics equation for the compression permanent deformation rate and storage time of O-rubber sealing ring based on degradation parameters and using the relationship between performance change of polymer materials and performance degradation time and Arrhenius equation.Results Using the local average temperature of each season as control,life assessment model was established,and it was predicted that the failure life ofthis type of sealing ring in the natural storage environment was about 8 years.Conclusion The life evaluation value was close to the actual measured value,with good precision,and can provide valuable reference for life assessment of the O-rubber sealing ring under the condition of natural storage.

degradation of performance parameters;storage life assessment(sla);accelerated degradation test;Arrhenius equation

GU Xiao-hui(1964—),Professor,Doctoral tutor,Research focus:reliability engineering of ammunition engineering and weapon equipment.

10.7643/issn.1672-9242.2016.02.022

TJ410.89

:A

1672-9242(2016)02-0123-06

2015-10-24;

2015-11-26

Received:2015-10-24;Revised:2015-11-26

叶朋峰(1988—),男,江苏泰兴人,硕士研究生,主要研究方向为火炮。

Biography:YE Peng-feng(1988—),Male,from Taixing,Jiangsu,Master graduate student,Research focus:artillery.

顾晓辉(1964—),教授,博士研究生导师,主要研究方向为弹药工程、武器装备可靠性工程。