影响熔融静电纺聚丙烯纤维直径的工艺因素

2016-05-17胡春艳阎克路朱晓敏THOMASHelga

梁 超, 胡春艳, 阎克路, 朱晓敏, THOMAS Helga

(1. 东华大学 化学化工与生物工程学院, 上海 201620; 2. 国家染整工程技术研究中心, 上海 201620;3. 德国羊毛研究所, 亚琛 D-52056)

影响熔融静电纺聚丙烯纤维直径的工艺因素

梁 超1,2, 胡春艳1,2, 阎克路1,2, 朱晓敏3, THOMAS Helga3

(1. 东华大学 化学化工与生物工程学院, 上海 201620; 2. 国家染整工程技术研究中心, 上海 201620;3. 德国羊毛研究所, 亚琛 D-52056)

针对聚丙烯熔融静电纺纤维直径难以细化问题,以熔体流量、聚合物熔体温度、施加电压、喷丝头与接收台的接收距离、电场力等为影响因素进行研究。结果表明:流量为0.05 mL/h时可以纺出连续的纤维且纤维直径也随流量的增大而增加;当聚合物熔体/喷丝头温度超过260 ℃/280 ℃时,继续升高温度纤维直径不会继续降低;电场力恒定时,随着接收距离增加,纤维直径减小的趋势逐渐变缓,到30 mm之后,纤维直径基本不变。考虑综合因素,最终选取的工艺参数:熔体流量为0.05 mL/h,聚合物熔体/喷丝头温度为260 ℃/280 ℃,电压为-24.6 kV,距离为30 mm,在此条件下纺得纤维的平均直径为6.23 μm,标准差为1.42。

聚丙烯; 熔融静电纺; 影响因素; 纤维直径

因为常温下聚丙烯几乎不溶于有机溶剂,因此,如果采用静电纺的方式来制备聚丙烯纤维,则需要采用熔融静电纺。熔融静电纺的优势在于不使用溶剂,因而免去了溶剂的成本及所需的通风设备,由于其无溶剂毒性可直接应用在生物材料上[1]。相比于传统的熔融纺丝,静电纺纤维的细度更细,可以提高材料的比表面积。静电纺纳米纤维具有超高的比表面积,使它有着极其广泛的应用范围,例如催化[2-4]、过滤[5-6]、药物释放[7]、组织工程[8-9]等。目前静电纺主要采用溶剂静电纺,将纺丝材料溶于溶剂中,在静电场作用下拉伸,随着溶剂挥发,聚合物结晶固化成纤。不使用溶剂也体现出熔融静电纺相比于溶剂静电纺的优势。

聚丙烯由于其自身的性质,通过熔融静电纺很难制得10 μm以下的聚丙烯纤维[10],所以需针对聚丙烯的熔融静电纺工艺因素进行优化。影响熔融静电纺纺丝的因素有很多,很多学者对此进行了探讨,如无规和等规聚丙烯对熔融静电纺纤维的影响[11],温度和不同熔融指数的聚丙烯纺丝效果比较[12],场强和温度的影响[13],但缺少对熔融静电纺影响因素的综合探究。为此,本文对聚丙烯熔融静电纺丝的流量、熔体温度、电压、接收距离和电场力等因素进行了一系列探讨。利用扫描电子显微镜探讨不同熔体流量、熔体温度、接收距离恒定不同电压、电压恒定不同接收距离、电场力恒定不同电压和接收距离对静电纺丝纤维直径、直径均匀性的影响,并采用差示扫描量热法研究了聚丙烯纤维的结晶特性。

1 实验部分

1.1 实验材料与仪器

聚丙烯HL504 FB(北欧化工),熔融指数为450 g/10 min;聚丙烯HL512 FB(北欧化工),熔融指数为1 200 g/10 min。

熔融挤出机(帝斯曼微量双螺杆挤出机),熔融静电纺仪(亚琛纺织研究所),S-3000 N扫描电子显微镜(日本日立公司),Netzsoh DSC 204差示扫描量热仪(德国耐驰仪器制造有限公司)。

1.2 试样制备

加入15 mL聚丙烯到同向双螺杆微型挤出机,在180 ℃的氮气保护下以100 r/min的转速共混5 min。将聚丙烯熔体转移至注塑成型机中,制成直径为 4 mm,高为40 mm的圆柱形样条,注塑压力为0.7 MPa,注塑温度为60 ℃。熔融静电纺示意图如文献[14]所示。

1.3 测试方法

1.3.1 表观形态观察

采用Hitachi S-3000N扫描电子显微镜观察静电纺丝纤维的表观形态。将承载静电纺纤维的铝箔纸固定在扫描电镜的样品台上,喷金50 s后置于仪器中观察。电子束的电压为15 kV,工作距离为6~20 mm。从10张SEM照片中每张选取10根纤维,用标尺测量。

1.3.2 热力学性能测试

采用Netzsch DSC 204差示扫描量热仪表征共混静电纺纤维的热力学性能。将共混静电纺纤维剪碎后,称取5~10 mg放入铝制坩埚中。试样在氮气(10 mL/min)保护下从-40 ℃升温至220 ℃,升温速率为10 ℃/min。每个样品连续运行加热—冷却—加热3个过程。

2 结果与讨论

2.1 熔体流量的影响

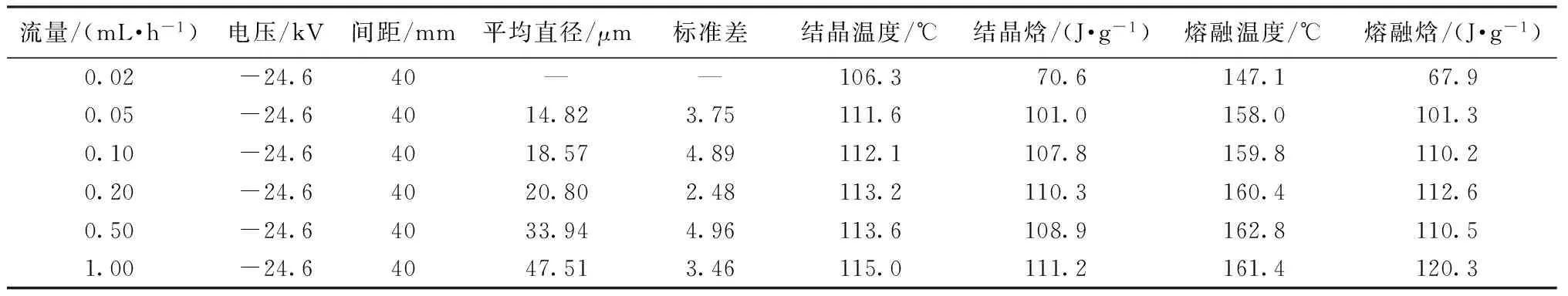

对熔融聚丙烯进行静电纺丝,对于收集台上不同流量的收集物做扫描电镜观察;同时对不同流量下静电纺纤维的直径进行测量,并采用Netzsch DSC 204差示扫描量热仪表征其热力学性能,结果见表1和图1。

表1 不同流量下静电纺纤维的平均直径及DSC数据Tab.1 Average fiber diameter and DSC dates at different flow rates

从表1可看出,静电纺纤维的直径与流量成正比。从图1可以看到,当流量为0.02 mL/h时,收集台上得到的纤维较少,大部分是熔滴。这是由于喷嘴中的聚合物熔体间歇性地供给不足。在其他流量下熔融静电纺纺出的纤维都是圆柱形截面、微米尺寸的,这与有些溶剂静电纺的多孔纤维不同。图2示出不同流量下聚丙烯熔融静电纺纤维的DSC图。从图2也看到,流量为0.02 mL/h时,纤维的熔融曲线不同于其他流量的熔融曲线,在较低温度下就出现熔融峰,而且熔融焓也比较低,这说明产物并没有得到较好的拉伸而结晶。而随着流量的增大,熔融焓呈现逐渐升高的趋势,而且熔融峰和结晶峰也变得窄而尖,表明静电纺纤维结晶速度更快,结晶更加规整。控制流量不小于0.05 mL/h即可纺出连续的静电纺纤维。

2.2 聚合物熔体和喷丝头温度的影响

不同温度下静电纺所得的纤维不尽相同,这是由于不同温度下聚合物熔体的黏度和表面张力不同,导致纺出的纤维直径不同。为了优化静电纺工艺,测试不同温度时的纺丝效果,扫描电镜照片如图3所示。

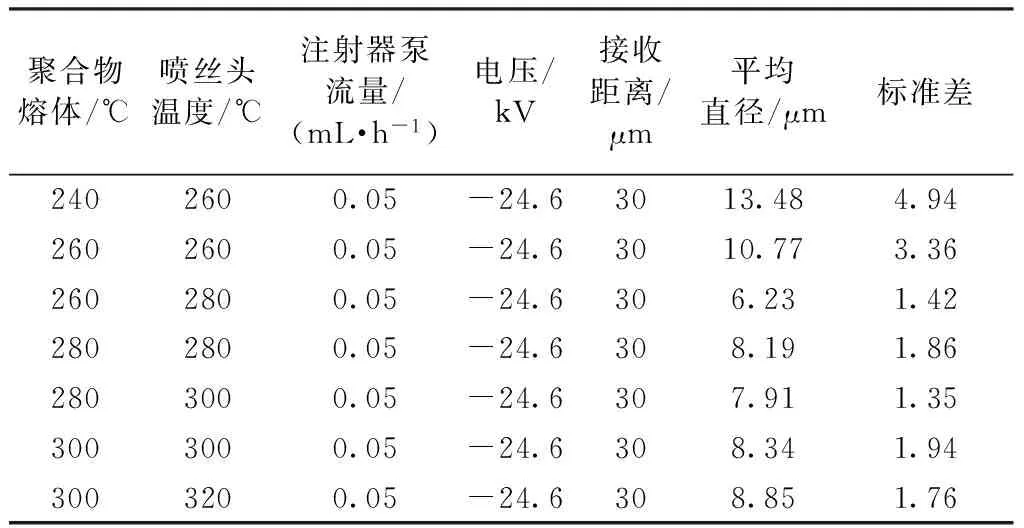

温度梯度设计为240~320 ℃,以保证聚丙烯在降解温度以下,每20 ℃为1个阶梯,并将聚丙烯熔体温度和喷丝头温度分开测温。在实际操作中,加热玻璃注射器的温度等效于聚合物熔体温度,加热喷丝头的加热盘温度等效于喷丝头温度。表2示出相同流量、电压和接收距离条件下,不同温度下纺出纤维的直径数据。可以看出,随着温度的升高,纤维的直径明显降低,从13.48 μm下降到6.23 μm左右。而当聚合物熔体温度/喷丝头温度超过260 ℃/280 ℃时,继续升高温度对于降低纤维直径帮助不大,甚至直径还会增加,这是由于高温导致熔体黏度降低,使其更容易从喷丝头喷出。从图3(d)可看到,纤维中还带有熔滴的出现,这就是由于温度过高,熔体无法形成连续相;而图3(b)中纤维粗线均匀且无熔滴出现,这说明达到这个温度时,聚合物熔体纺丝形成一种稳定的状态。最终选择聚合物熔体温度为260 ℃,喷丝头温度为280 ℃作为最佳温度进行后续实验。

2.3 接收距离恒定时电压的影响

较弱的电场力不足以克服聚合物熔体的表面张力和黏弹力,但是如果在一定距离内,施加的电压过大会发生电弧放电,所以需要选择一个合适的电压。

表2 不同温度下静电纺纤维的平均直径Tab.2 Average fiber diameters at different syringe and plate temperatures

施加电压的最小极限就是电场力能够克服熔体的表面张力和黏弹力,以便熔体能够从喷丝口喷出。当注射器泵流量为0.4 mL/h时,纤维直径与电压的关系如图4所示。随着电压的升高,纤维逐渐变细,这主要是由于更大的电场力施加在熔体上,使纤维获得了更好的拉伸。但是升高电压可能使纤维直径不均,因为高电压会让熔体以更快的速度达到收集台,使喷丝头内的熔体会间歇性不足导致纤维不均匀,甚至有可能出现电弧放电现象。高电压不仅仅增加了电场力,还会在收集台附近产生抖动现象,这个现象对于纺出更细的纤维也有很大帮助。文献[11]报道,施加的电压大小对于静电纺纤维的直径影响并不大,但也不适合所有情况。从图4看出,HL504FB静电纺纤维受电压变化并不大,但有的一开始没变化后来出现了直径降低,而HL512FB纤维变化趋势很大。当熔体黏度较小时,纤维直径对电压的变化更为敏感,而熔体黏度较大时,纤维直径随电压升高而几乎无变化。

2.4 电压恒定时接收距离的影响

从喷丝头到收集台的距离被称为静电纺丝的接收距离,这个距离是聚丙烯熔体在电场力作用下拉伸的过程。不难理解,较长的接收距离容易纺出更细的纤维。

纤维直径与接收距离关系如图5所示。出乎意料的是增加接收距离,纤维直径并没有出现单调增加的趋势。随着接收距离的增加,纤维的直径出现了先增后减再增的趋势,但是直径的范围一直在5~10 μm之间,并没有特别大的变化。出现这种趋势的原因可能是一开始随着接收距离的增加,恒定电压下的电场力逐渐降低,导致纤维直径增大。继续增加接收距离,熔体有更长拉伸时间,纤维直径减小,继续增加接收距离,可能已经达到纤维保持可拉伸状态的极限,且电场力也已经很低,导致纤维直径又增大。

2.5 电场力恒定时电压和接收距离的影响

电场力的量级是通过电压和喷丝头到收集台的距离决定的,是电压与接收距离的比值。同时改变电压和接收距离,保证电场力恒定,观察接收距离对静电纺纺丝的影响。当电场力为0.82 kV/mm时,纤维直径与电场力的关系如图6所示。

当接收距离较小时,纺出的纤维较粗,这是因为熔体在电场力作用下的时间较短,没有充分的距离得到拉伸。而且接收距离短会使熔体达到收集台时依然保持熔融状态,纤维与纤维间相互叠搭处在冷却后会融合在一起,如图7所示。随着接收距离增加,纤维直径减小逐渐变缓,从30 mm之后,纤维直径基本持平,聚丙烯熔体可能已经冷却结晶,无法得到电场力的继续拉伸,所以纤维直径不再减小。但是接收距离对于降低直径还是有很大帮助的,与40 mm处的纤维直径相比,基本上都可以将10 mm处纺的纤维直径降低一半。

3 结 论

通过扫描电子显微镜观察不同熔体流量时的静电纺纤维发现,流量为0.05 mL/h时可纺出连续的纤维,且纤维直径随着流量增大而增加。在不同温度下熔体的黏度不尽相同,随着温度升高纤维直径逐渐变细,从13.48 μm下降到6.23 μm左右。但当聚合物熔体温度/喷丝头温度超过260 ℃/280 ℃时,继续升高温度纤维直径不会继续减小。接收距离恒定电压变化时,随着电压的升高,纤维逐渐变细。当电场力恒定,电压和接收距离同时变化时,当接收距离较小时,纺出的纤维都会较粗。随着接收距离增加,纤维直径减小逐渐变缓,到30 mm之后,纤维直径基本持平。考虑综合因素,最终选取的工艺参数:熔体流量为0.05 mL/h,聚合物熔体/喷丝头温度为260 ℃/280 ℃,电压为-24.6 kV,距离为30 mm,纺得纤维的平均直径为6.23 μm,标准差为1.42。

FZXB

[1] DALTON P D, KLINKHAMMER K, SALBER J, et al. Direct in vitro electrospinning with polymer melts[J]. Biomacromolecules, 2006, 7(3): 686-690.

[2] ROBEN C, STASIAK M, JANZA B, et al. Immobilization of oligostyrene-prolinol conjugates into polystyrene via electrospinning and applications of these fibers in catalysis[J]. Synthesis-Stuttgart, 2008(14): 2163-2168.

[3] WANG W, YUAN Q, CHI Y, et al. Preparation and photocatalysis of mesoporous TiO2nanofibers via an electrospinning technique[J]. Chemical Research in Chinese Universities, 2012, 28(4): 727-731.

[4] 陈仁忠, 胡毅, 袁菁红, 等. 静电纺MnO2/PAN纳米纤维膜的制备及其催化氧化甲醛性能[J]. 纺织学报, 2015, 36(5): 1-6. CHEN Renzhong, HU Yi, YUAN Jinghong, et al. Preparation of electrospun MnO2/PAN nanofibers and catalytic oxidation on formaldehyde[J]. Journal of Textile Research, 2015, 36(5): 1-6.

[5] 刘雷艮, 沈忠安, 洪剑寒. 静电纺高效防尘复合滤料的制备及其性能[J]. 纺织学报, 2015, 36(7): 12-16. LIU Leigen, SHEN Zhongan, HONG Jianhan. Preparation and properties of electrospun composite material for high-efficiency ash filtration[J]. Journal of Textile Research, 2015, 36(7): 12-16.

[6] 汪小亮, 冯雪为, 潘志娟. 双喷静电纺聚酰胺6/聚酰胺66纳米蛛网纤维膜的制备及其空气过滤性能[J]. 纺织学报, 2015, 36(11): 6-11. WANG Xiaoliang, FENG Xuewei, PAN Zhijuan. Preparation of PA6/PA66 nano-net membranes by double-needle electrospinning and its air filtration properties[J]. Journal of Textile Research, 2015, 36(11): 6-11.

[7] DEL Valle L J, CAMPS R, DIAZ A, et al. Electrospinning of polylactide and polycaprolactone mixtures for preparation of materials with tunable drug release properties[J]. Journal of Polymer Research, 2011, 18(6): 1903-1917.

[8] PARK S H, KIM T G, KIM H C, et al. Development of dual scale scaffolds via direct polymer melt deposition and electrospinning for applications in tissue regeneration[J]. Acta Biomaterialia, 2008, 4(5): 1198-1207.

[9] SADRI M, MALEKI A, AGEND F, et al. Fast and efficient electrospinning of chitosan-poly(ethylene oxide) nanofibers as potential wound dressing agents for tissue engineering[J]. Journal of Applied Polymer Science, 2012, 126(6): 34520.

[10] HUTMACHER D W, DALTON P D. Melt electrospinn-ing[J]. Chemistry-An Asian Journal, 2011, 6(1): 44-56.

[11] KADOMAE Y, MARUYAMA Y, SUGIMOTO M, et al. Relation between tacticity and fiber diameter in melt-electrospinning of polypropylene[J]. Fibers and Polymers, 2009, 10(3): 275-279.

[12] KONG C S, JO K J, JO N K, et al. Effects of the spin line temperature profile and melt index of poly(propylene) on melt-electrospinning[J]. Polymer Engineering and Science, 2009, 49(2): 391-396.

[13] HAO M F, LIU Y, HE X T, et al. Factors influencing diameter of polypropylene fiber in melt electrospinning[J]. Advanced Materials Research, 2011, 221: 129-134.

[14] 梁超,胡春艳,阎克路,等. 熔融静电纺聚丙烯纤维的亲水改性[J].纺织学报,2016,37(10):1-6. LIANG Chao, HU Chunyan, YAN Kelu, et al. Hydrophilic modification of polypropy Cenefibers prepared by melt electrospinning[J]. Journal of Textile Research, 2016, 37(10):1-6.

Influence factors of polypropylene fibers prepared by melt electrospinning

LIANG Chao1,2, HU Chunyan1,2, YAN Kelu1,2, ZHU Xiaomin3, THOMAS Helga3

(1. College of Chemistry, Chemical Engineering and Biotechnology, Donghua University, Shanghai 201620, China;2. National Engineering Research Center for Dyeing & Finishing of Textiles, Shanghai 201620, China;3. DWI-Leibniz-Institute for Interactive Materials, Aachen D-52056, Germany)

In this paper, the factors influencing the polypropylene(PP) fiber diameter prepared by melt electrospinning were discussed. The influencing factors such as flow rate, temperature of polymer melt, applied voltage, distance between nozzle and target and electric field force were considered. The molten polymer deposited on the target at 0.05 mL/h was fibrous shape and the diameter of elecrospun fibers was in proportion to the flow rate. After polymer melt temperature reached up to 260 ℃ (temperature of molten polymer)/280 ℃ (temperature of spinneret), the diameter did not decrease any more. When the electric field force was constant, as the voltage and spinning distance before 30 mm increased, the average fiber diameter decreased. The optimum parameters were as followed. The flow rate was 0.05 mL/h, temperature was 260 ℃/280 ℃ (polymer melt/nozzle), voltage was -24.6 kV and distance was 30 mm. The electrospun fiber under the parameters above was 6.23 μm, and the standard deviation was 1.42.

polypropylene; melt electrospinning; influencing factor; fiber diameter

10.13475/j.fzxb.20160400406

2016-04-01

2016-06-16

梁超(1986—),男,博士生。研究方向为聚丙烯纤维亲水改性。阎克路,通信作者,E-mail:klyan@dhu.edu.cn。

TQ 317

A