基于烟-风-水一体化的烟气余热深度利用研究

2016-05-15邱季飞郑文广朱良松

邱季飞,郑文广,朱良松

(1.江苏华电句容发电有限公司,江苏镇江212300;2.华电电力科学研究院,浙江杭州310030)

基于烟-风-水一体化的烟气余热深度利用研究

邱季飞1,郑文广2,朱良松2

(1.江苏华电句容发电有限公司,江苏镇江212300;2.华电电力科学研究院,浙江杭州310030)

随着国家节能减排行动的加快推进,电力行业在燃煤机组节能减排技术研究方面做了很多的工作,并且逐步得到应用,本文以某电厂百万等级燃煤新建机组为实例,介绍基于烟-风-水一体化的烟气余热深度利用方案,为燃煤机组能量梯级利用提供参考建议。

燃煤机组;节能减排;烟气余热;深度利用

1 常规烟气余热利用技术

早期的烟气余热利用方案将烟气余热换热器布置在引风机出口与脱硫吸收塔入口之间的烟道上(如图1所示),回收的烟气余热用于加热凝结水,节约出来的抽汽可以增加汽轮机的做功[2]。此方案的好处是进入换热器的烟气中的绝大部分飞灰已被除尘器除去,对换热器来说磨损和堵灰的问题大大减轻;另一方面还可以利用引风机带来的温升效益。外高桥电厂三期和华电句容电厂一期工程等即采用的这种方案。

近期的烟气余热利用方案将烟气余热利用与低低温电除尘技术相结合[3],将烟气余热换热器布置在空气预热器出口与电除尘器入口之间的烟道上(如图2所示),回收的烟气余热同样用于加热凝结水,这种方案的另一个好处是烟气温度降低后还可以有效提高除尘效率。此方案的缺点是进入换热器的烟气中飞灰含量,对换热器来说存在磨损和堵灰的问题;另一方面无法获得引风机带来的温升效益。大唐南京电厂和大唐宁德电厂等即采用的这种方案。

2 烟-风-水一体化烟气余热深度利用技术

在以往燃煤机组烟气余热利用技术研究和应用的初期,采用低温省煤器方案,但不管低温省煤器布置在静电除尘器前还是引风机后[4],能量的交换仅限于在烟气和低压给水(凝结水)之间,有一定的节能效果,从现在已投运的600MW和1000MW等级燃煤机组看,供电煤耗可降低1g/kWh左右。随着是“十二五”和“十三五”期间生态发展国家战略的实施,近些年,电力行业对燃煤机组节能减排技术的研究更上一个台阶,而怎样更加有效的降低能耗,在对以往常规烟气余热利用基础上,研究应用基于烟气、二次风和给水三种介质的换热效应,将烟气的低品质热能传递高压给水,变成高品质热能,以降低整个机组的能耗水平。

下面以某电厂百万燃煤新建机组为例,详细介绍两种可行的烟-风-水一体化烟气余热深度利用方案,并进行技术经济比较。

2.1 烟气余热深度利用方案一

第一种方案是在空预器和静电除尘器之间的烟道上布置烟气余热换热器,烟气流过烟气余热换热器后温度降低并将闭式热媒水加热;加热后的热媒水进入送风机出口的暖风器,将空预器入口的冷二次风加热;空预器进风温度提高后,置换出来的烟气进入空气预热器旁路烟道,旁路烟道系统内设置高、低压两级省煤器,分别加热高压给水和低压给水(凝结水),具体的原理图如图3所示。

2.1.1 烟气余热换热器

烟气余热换热器布置在空预器和除尘器之间的烟道上,每台炉设6台烟气余热换热器,烟气余热换热器入口烟气温度为117℃,烟气流过烟气余热换热器后温度降低并将闭式热媒水加热。烟气余热换热器和二次风暖风器之间的闭式循环热媒水水质为除盐水,设置两台100%容量的热媒水循环泵,一用一备。

2.1.2 冷二次风暖风器

暖风器布置在送风机出口与空预器入口之间的冷二次风道上,每台炉设2台暖风器,在烟气余热换热器中被烟气加热后的闭式热媒水进入暖风器加热空预器入口的冷二次风,水温由烟气余热换热器侧控制。

2.1.3 高压省煤器

高压省煤器布置在空气预热器旁路烟道上,脱硝装置出口部分烟气进入旁路烟道后,通过高压省煤器,首先加热高压给水。

空气预热器旁路烟道仅为部分烟气,因此进入高压省煤器的高压给水也为部分流量,与原有高加形成并联系统。进入高压省煤器的为4号高加入口的高压给水,温度约190℃,高压省煤器出口高压给水直接接入2号和4号高加外置式蒸汽冷却器出口(即锅炉省煤器入口),高压省煤器出口高压给水温度与原锅炉省煤器入口给水温度保持一致。

因高压省煤器受热面为高压管材,为节约受热面管材用量,高压省煤器应取较大的换热温差,高压省煤器入口水温约190℃,出口烟温暂按220℃考虑。

2.1.4 低压省煤器

低压省煤器布置在空气预热器旁路烟道高压省煤器下部,脱硝装置出口部分烟气进入旁路烟道后,通过高温省煤器加热高压给水后,温度降低到220℃后的烟气再经过低压省煤器,加热低压给水。

进入低压省煤器的凝结水也为部分流量,与原有部分低加形成并联系统,选取9号低加出口的凝结水进入低压省煤器,低压省煤器出口凝结水直接接入6号低加出口(即除氧器入口)。为控制低温腐蚀,低压省煤器入口水温约83℃。

2.2 烟气余热深度利用方案二

第二种方案考虑到引风机的温升效应,在空预器和静电除尘器之间的烟道上布置第一级烟气余热换热器,在引风机出口脱硫吸收塔入口设置第二级烟气余热换热器,烟气流过二级烟气余热换热器回收的热力均用于加热闭式热媒水;加热后的热媒水进入送风机出口的暖风器,将空预器入口的冷二次风加热;空预器进风温度提高后,置换出来的烟气进入空气预热器旁路烟道,旁路烟道系统内设置高、低压两级省煤器,分别加热高压给水和低压给水(凝结水),具体的原理图如图4所示,在系统设备方面,比方案一增加引风机后的第二级烟气余热换热器。

3 烟气余热深度利用方案技术经济比较

3.1 初投资分析

烟气余热深度利用方案一增加的初投资主要以以下部分组成:

(1)增加的换热器包括高压省煤器、低压省煤器、烟气余热换热器和二次风暖风器;

(2)热媒水泵;

(3)烟道、水管道及风门、阀门等管道附件;

(4)土建费用

(5)安装费用

烟气余热深度利用方案二增加的初投资比方案一多了一级烟气余热换热器,但第一级余热换热器比方案一略小。

两种方案的系统初投资分析见表1。

表1 初投资分析(单台机组)

3.2 收益分析

3.2.1 节煤量分析

高、低压省煤器加热部分给水和凝结水后,可节约1-4号高加和6-8号低加的部分抽汽,节约的这部分抽汽可以增加汽轮机的做功出力。方案一降低煤耗约2.418g/kWh,节煤量约为单台机组13300t/a,方案二降低煤耗约3.218g/kWh,节煤量约为单台机组17000t/a。

3.2.2 节水量分析

方案一:进入烟气脱硫塔的烟气温度由117℃降低到96℃(考虑引风机温升),能有效减少脱硫塔的水耗,经计算单脱硫塔水耗可减少约30t/h。

方案二:进入烟气脱硫塔的烟气温度由117℃降低到85℃,能有效减少脱硫塔的水耗,经计算单脱硫塔水耗可减少约45t/h。

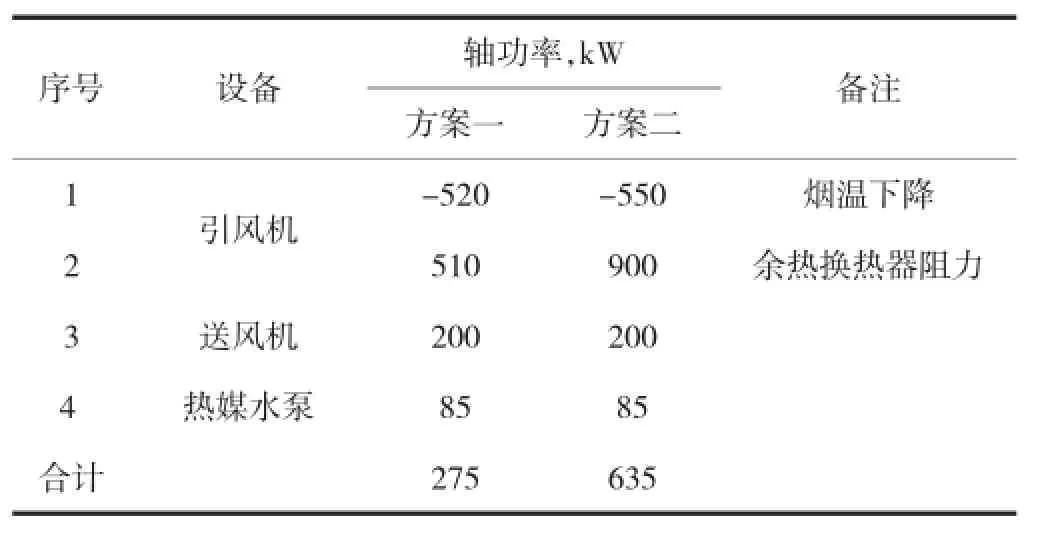

3.2.3 增加的电耗分析

由于烟气温度降低,烟气体积流量下降,单台机组引风机轴功率减少,同时,由于设置烟气余热换热器后,烟气阻力增加,单台机组引风机轴功率增大;当送风机设置暖风器后,二次风系统阻力增加,单台机组送风机轴功率增大;另外,新增的热媒水循环泵增加耗电。

两个方案所增加的电耗分析见表2。

3.3 综合经济分析

根据上述分析,烟气余热深度利用方案一和方案二的综合经济分析比较见表3。

表2 电耗分析(单台机组)

表3 烟气余热利用方案经济性分析(单台机组)

由表3对比,方案一与方案二的静态投资回收期均较短,经济效益比较好。两种方案均是可行方案,但方案二系统比系统一略为复杂,另外,方案一将静电除尘器前的温度降低到90℃左右,能够大幅度降低飞灰比电阻,有效避免了反电晕现象,提高了除尘器效率,同时,烟气温度更低,还可以降低烟气体积流量,减小电除尘电场内的烟气流速,延长烟气处理时间,减小二次扬尘,进一步提高和稳定电除尘效率,并特别有利于对细微粉尘的高效捕集。

3.4 低温腐蚀风险分析

不管采用上述的哪种烟气余热深度利用方案,不可避免都要涉及到烟气余热换热器的低温结露腐蚀问题,但与低温腐蚀最相关的烟气酸露点计算方法国际上也不统一,目前也还没有更加适应国内煤种特性的烟气露点温度公式。因为日本电厂应用低温省煤器技术比较早,成功的案例较多,因此,国内目前考虑烟气余热换热器低温腐蚀问题时参考日本的经验比较多。

方案一采用一级烟气余热换热器,设置在静电除尘器前,温度降低到90℃;方案二采用二级烟气余热换热器,第一级设置在静电除尘器前,温度降低到105℃,第二级设置在引风机后脱硫吸收塔前,温度降低到85℃。从除尘工艺流程来看,方案一是烟气先降温再除尘,方案二是先除尘再降温。

根据日本电厂的经验而进行腐蚀风险评估分析,对于方案一先降温到90℃左右在进静电除尘器的烟气,工作在高含尘烟气环境中,当换热器出口烟温低于烟气酸露点时,结露出的SO3液滴在高含尘的环境中会被粉尘吸附包裹,并在电场内荷电,酸性液滴也会与粉尘中的碱性物质部分中和,这些粉尘包裹的液滴最终被除尘器除掉,从而避免对换热器、低低温除尘器及下游设备产生腐蚀;对于方案二,虽然静电除尘器前烟气进行了一定的降低,但仍在酸露点之上,由于烟温较高,静电除尘器前飞灰粉尘对硫酸雾或SO3的吸附作用有限,而除尘后又由于粉尘浓度极低,在吸附硫酸雾或SO3方面已经力不从心,烟气再降到85℃时必然因低于原烟气酸露点温度而承受较大低温腐蚀风险,不过脱硫吸收塔进口烟气换热器所需保护的面积较小,内部采取必要的防腐措施所花费代价不是很大。

4 结语

综上所述,基于烟-风-水一体化的烟气余热深度利用方案通过设置烟气余热换热器来加热闭式热媒水,闭式热媒水再进入空预器入口之间的暖风器,将空预器入口的冷二次风加热,空预器进风温度提高后,置换出来的烟气进入空气预热器旁路烟道,旁路烟道系统内设置高、低压两级省煤器,分别加热高压给水和低压结水,节省的抽汽增加了汽轮机做功,实现烟气低品质热能向给水高品质热能的转换。因此,基于烟-风-水一体化的烟气余热深度利用方案,虽然单台机组初投资增加3400-4000万元,但节约标煤耗2.4-3.2g/kWh,静态投资回收期4a左右,CO2和SO2等污染物排放相应减少,经济效益和社会效益均十分明显。

[1]姚振刚,等.燃煤电站锅炉烟气余热回收利用[J].东北电力技术,2013,(4).

[2]银根,等.某电厂锅炉排烟余热回收利用[J].技术与经济,2015,(10).

[3]仝庆居,等.锅炉烟气余热利用技术[J].工业技术,2009,(18).

[4]朱建国.新疆某电厂#1机组排烟余热回收系统的设计与运行[J].发电与空调,2014,(4).

修回日期:2016-07-11

Research on Flue Gas Waste Heat Advanced Utilization Based on Smoke-air-Water Integration

QIU Ji-fei1,ZHENG Wen-guang2,ZHU Liang-song2

(1.Jiangsu Huadian Jurong Power Generation Co.,Ltd,Zhenjiang 212300,China;2.Huadian Electric Power Research Institute,Hangzhou 310030,China)

With the accelerating of National energy saving and emission reduction actions,The electric power industry has done a lot of work in the research of energy saving and emission reduction technology,and has been applied gradually,In this paper,based on the example of a million grade coal-fired units in a power plant,this paper introduces the scheme of flue gas waste heat recovery based on smoke-air-water integration.

coal fired unit;energy saving and emission reduction;flue gas waste heat;advanced utilization

10.3969/J.ISSN.2095-3429.2016.04.005

TM621

B

2095-3429(2016)04-0021-05

0 引言

邱季飞(1977-),男,江苏南通人,本科,高级工程师,主要从事燃煤机组锅炉技术管理工作。

2016-05-30

2014年9月12日,国家三部委以“发改能源〔2014〕2093号”下发了《煤电节能减排升级与改造行动计划(2014-2020年)》,加快推动能源生产和消费革命,进一步提升煤电高效清洁发展水平,并列出了燃煤电厂节能减排主要参考技术,其中对烟气余热进行回收的低温省煤器技术节能效果明显[1],预计可降低供电煤耗1.4-1.8g/kWh,同时,在干式静电除尘器前设置换热装置,将烟气温度降低到接近或低于酸露点温度,降低飞灰比电阻,减小烟气量,有效防止电除尘器发生反电晕,提高除尘效率。

由此可见,燃煤机组烟气余热回收技术的应用无论是从节能还是污染物减排方面都有很大的作用,近些年,为了充分挖掘烟气余热利用的潜力,在某些燃煤机组上,综合考虑锅炉预热器旁路配置以及二次风加热等方面的设计,采用烟-风-水一体化烟气余热深度利用技术,可以进一步达到节能和减排的目的,预计供电煤耗可降低2g/kWh以上。