630MW超临界锅炉脱硝系统优化运行分析

2016-05-15程彦林

程彦林

(中国华电集团发电运营有限公司,北京100031)

630MW超临界锅炉脱硝系统优化运行分析

程彦林

(中国华电集团发电运营有限公司,北京100031)

针对某630MW超临界锅炉脱硝系统存在变工况运行下耗氨量大,脱硝运行困难,氮氧化物波动较大和空预器堵塞等问题。根据不同负荷(600MW,330MW)下出口氮氧化物浓度场和流场进行分析,通过调节喷氨格栅实现了锅炉在不同负荷下运行的最优化,浓度场分布近乎均匀,测点左右偏差降低到16%以下;空预器阻力压差最大降幅为26.13%。可为同类型的锅炉提供参考。

630MW超临界锅炉;脱硝系统优化;NOx浓度场;流场;空预器

0 引言

为积极应对环境问题,我国政府颁布了一系列的环保标准,要求重点区域的燃煤电厂NOx排放值由100mg/m3以下降低到50mg/m3以下。燃煤电厂为到达环保排放标准,一般均加装脱硝系统,甚至要求更加高效的脱硝系统。某电厂在加装了脱硝系统之后,出现了较多的问题,如空预器堵塞及腐蚀,阻力增大,引风机电流增加,脱硝催化剂寿命缩短,氨逃逸量超标等。这些问题的产生一方面使经济性降低,能源耗费量增大,污染环境;另一方面设备的安全性也受到了威胁。因此,对脱硝系统进行优化试验十分重要[1-7]。

1 机组概况及脱硝优化试验简介

某630MW锅炉为超临界、四角切圆燃烧方式、平衡通风、固态排渣、全钢构架的∏型燃煤锅炉。采用中速磨直吹式制粉系统,每炉配6台磨煤机(5台运行,1台备用),煤粉细度设计R90为19%。采用选择性催化还原脱硝技术,每台炉配置2个脱硝反应器,采用液氨做为反应剂,采用蜂窝式催化剂。

现阶段脱硝系统优化手段主要采用单一反馈模式,即根据脱硝反应器入口的NOx质量浓度分布调节相应的入口喷氨支管的喷氨量,达到提高脱硝效率并降低氨逃逸的目的。脱硝系统喷氨格栅调阀及出口NOx浓度测点布置如图1和图2所示。脱硝A、B反应器炉前到炉后每侧均有5个测孔。每个测孔的测点布置情况为A侧固定端7个测点,扩建端6个测点;B侧固定端6个测点,扩建端7个测点。喷氨调阀布置于反应器前墙处,每侧反应器共14个调节点。

采用网格法在脱硝反应器的进口(喷氨格栅之前)和出口测量NOx和O2在烟气中的含量,每孔测试3点。根据测量结果计算得到反应器出口折算到6%(标准工况下的体积浓度)O2浓度下NOx的分布状况。对于NOx含量过低的区域,适当减少喷氨量,对于NOx含量高的区域,适当增加喷氨量,最终实现出口NOx的均匀分布[8-10]。

2 多工况下的脱硝优化调整运行

相关数据显示,大多数的燃煤电厂在做脱硝系统优化试验时仅对满负荷(或高负荷)时的脱硝系统进行优化,误认为在满负荷实现了最优,则在其他负荷下也同样满足。事实上,并非如此,因为在不同的负荷下锅炉产生NOx也具有差异性,所以对于氨水的用量具有很大的差异,导致调节喷氨格栅的方式也具有不同的差异。本文详细介绍了某超临界机组在不同负荷(600 MW和330 MW)下的优化前、后的运行情况。

2.1600MW负荷下脱硝系统分析

2.1.1600MW负荷调整前反应器出口NOx分布情况

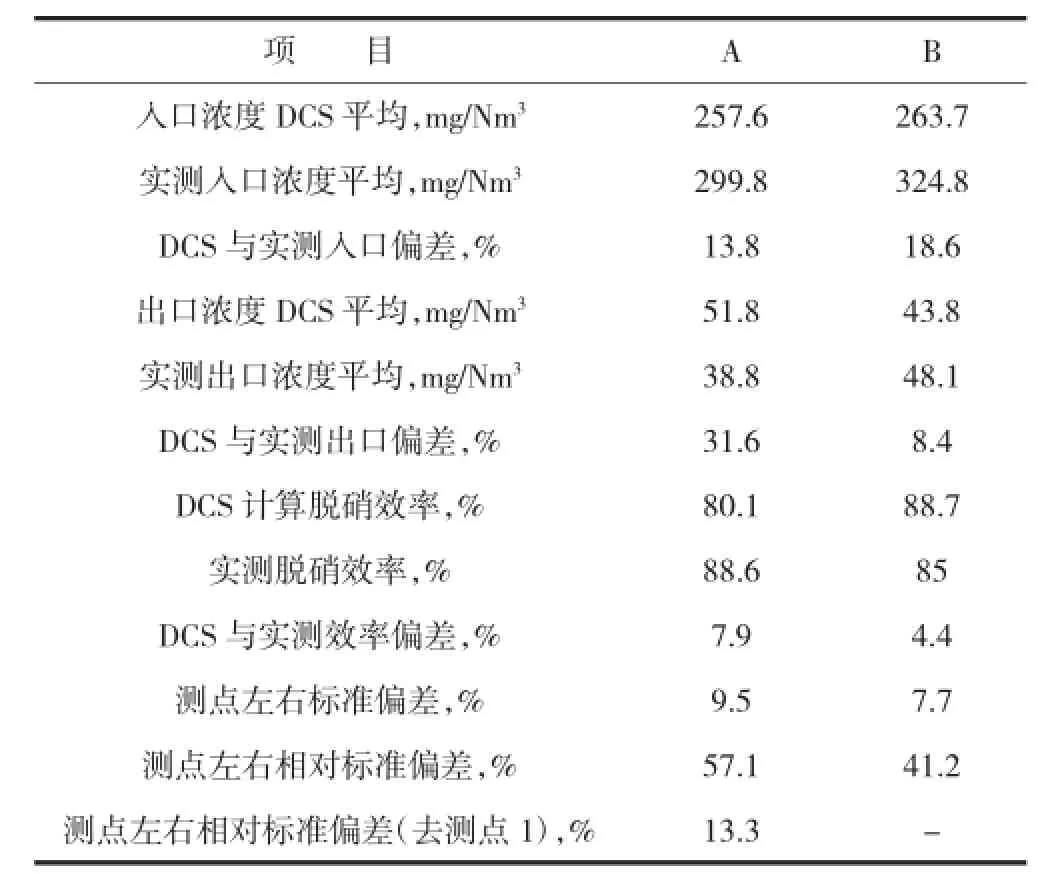

在600MW负荷工况下,A、B反应器出口NOx浓度分布场分别如图3、图4(图中1~5分别代表从炉前到炉后5个测孔,1~13分别代表从固定端到扩建端的13个测点,下同)所示,脱硝系统性能参数见表1。

由图3和表1可以看出:在600MW高负荷运行工况下,实测脱硝反应器A侧NOx出口浓度40.9mg/Nm3,入口浓度219.9mg/Nm3,实测效率81%,DCS显示NOx入口浓度和出口浓度偏差大约25%,但与DCS显示效率基本相同。但NOx出口浓度的相对标准偏差达到77%,由此看出A侧反应器的出口浓度在高负荷情况时分布也是很不均匀的。由图3还可以看出A侧反应器的600MW时出口NOx质量浓度分布还呈现出炉前质量浓度高、炉后质量浓度低的情况。

由图4和表1可以看出:600MW高负荷工况运行下,实测脱硝反应器B侧NOx出口浓度20.6mg/Nm3,入口浓度241.2mg/Nm3,实测效率91%。NOx出口浓度的相对标准偏差达到88.8%,由此看出B侧反应器的出口质量浓度在高负荷时分布也是很不均匀的。A侧反应器的出口NOx浓度分布在600MW高负荷时炉前炉后质量浓度都较平均,但高负荷情况下B侧出口NOx质量浓度和A侧相反,呈现出固定端浓度高,扩建端浓度低的现象,但固定端测孔1~6的NOx浓度分布和扩建端测孔7~13的质量NOx浓度分布都比较平均。

表1 调整前脱硝系统性能参数(600MW)

2.1.2600MW时脱硝反应器入口烟气流场测量情况

600MW负荷工况下,实测脱硝反应器A、B侧入口烟气流速分布如图5和图6所示。由图5可以看出脱硝反应器A侧入口烟气分布情况总体趋势是炉前流速低,炉后浓度高,烟气流速基本为炉前向炉后逐渐增大;而炉左右两侧烟气流速情况为总体固定端稍大,扩建端相对较小,但左右相差不大。烟气流速分布反应了烟气流量的大小分布,同时反应烟气NOx的分布趋势。由图3实测脱硝反应器A侧出口NOx浓度分布结果看出,A侧反应器出口NOx浓度前后分布跟烟气流速测量结果是一致的。总体而言,A侧脱硝反应器的浓度分布不平衡现象很大原因是由于入口烟气分布不平均造成的。

由图6以看出:脱硝反应器B侧入口烟气分布情况没有像A侧反应器出现烟气流速炉前向炉后逐渐增大的现象;而炉左右两侧烟气流速情况总体为固定端大,扩建端相对较小。这与图4反应器出口烟气NOx质量分布炉前炉后浓度较为平均,炉左固定端NOx质量浓度高,炉右扩建端NOx质量浓度低的现象是较为吻合的。因此B侧脱硝反应器的质量浓度分布左右不平衡现象很大原因也是由于入口烟气分布左右不平均造成的。

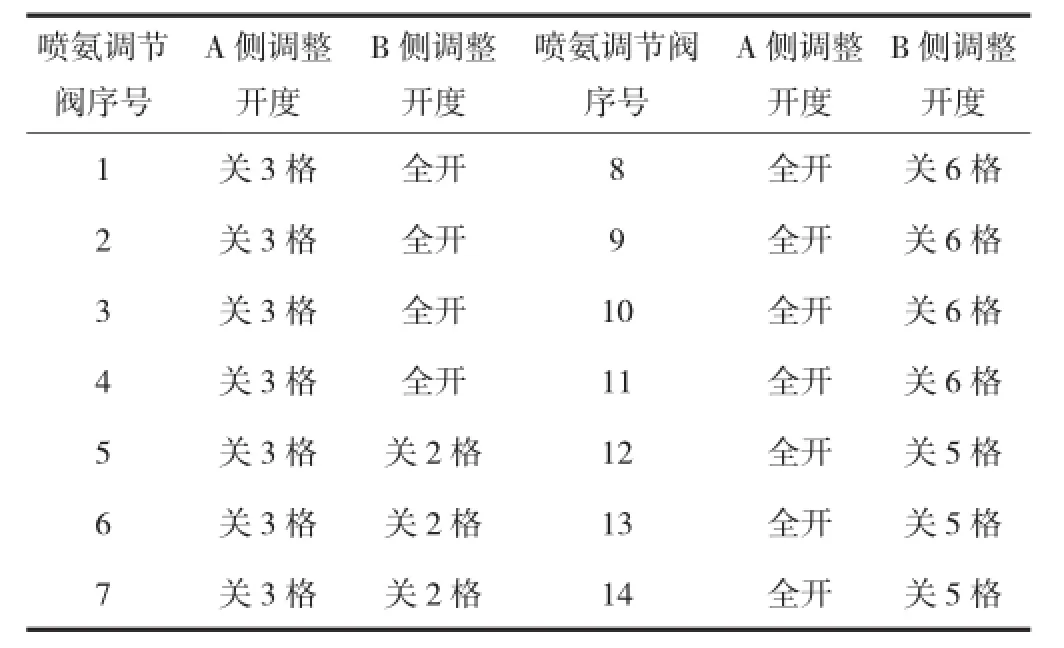

2.1.3600MW负荷时脱硝反应器喷氨格栅调整

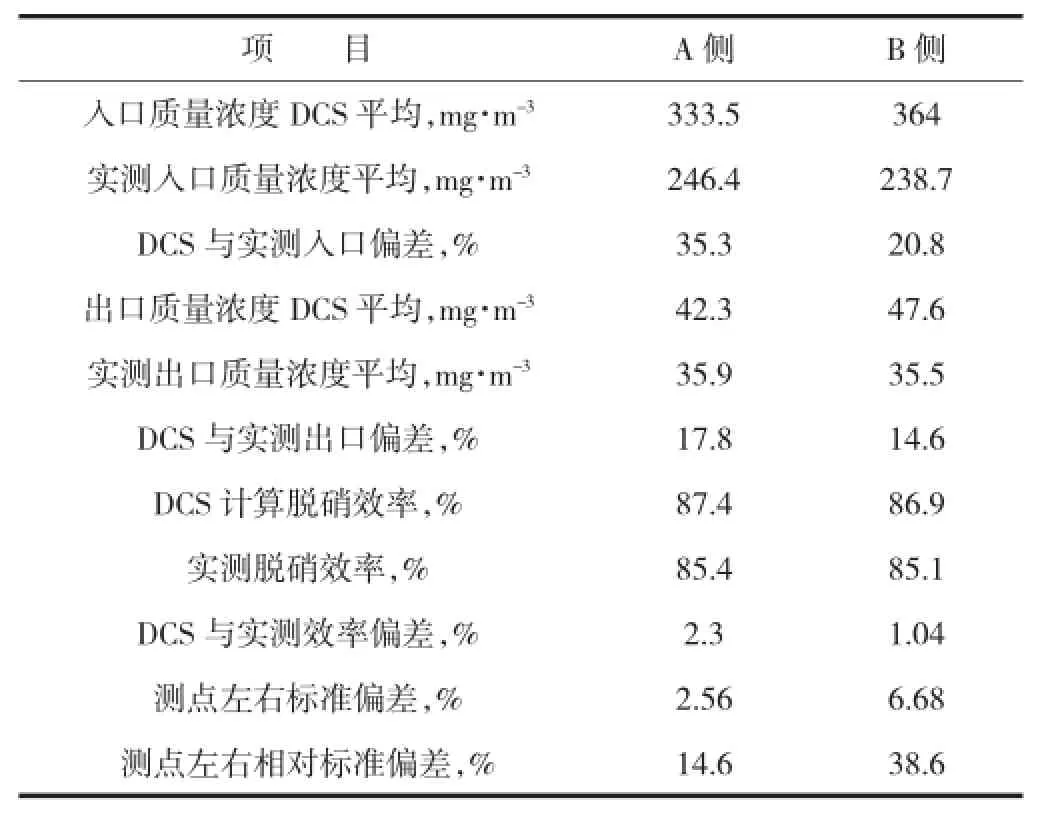

据高负荷时测量脱硝反应器出口NOx分布情况进行了喷氨格栅调整,由于脱硝系统喷氨调节手段较单一,只能进行炉左右方向的喷氨大小调整NOx分布。最终A侧喷氨格栅调整见表2,调整后测量NOx分布如图7、图8所示,脱硝系统参数见表3。

由图7和表3可以看出,调整后侧A反应器出口NOx质量浓度左右分布左右相对标准偏差仅为14.6%,因此经过调整后的A侧NOx浓度出口左右分布基本平均。而且实测A侧NOx脱除效率达到85.4%,可以满足性能考核要求。

通过图8和表3测量结果可以看出B侧反应器实测脱硝效率85.1%,虽然效率比调整前有所降低,但是出口的氮氧化物排放值依然很低,达到排放要求,并且B侧反应器出口氮氧化物分布更为均匀,相对偏差大幅度降低,综合考量满足性能考核要求。

表2 喷氨格栅调整(600MW)

表3 调整后SCR系统性能参数(600MW)

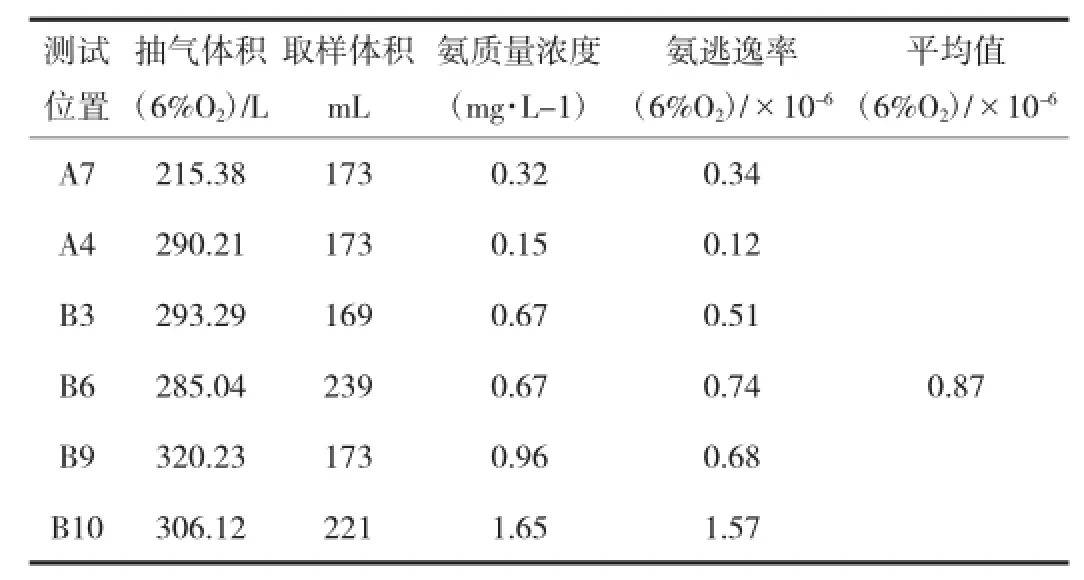

2.1.4 氨逃逸测量结果情况

为了观察在喷氨格栅调整后脱硝系统氨逃逸的情况,在喷氨格栅调整完,锅炉稳定在600MW负荷情况下,进行了氨逃逸测量,测量结果见表4。

600MW高负荷工况下试验所选取抽氨测点为靠近NOx出口浓度较低测孔。从表5试验数据结果可以看出,所测得反应器A、B的氨逃逸率平均值分别为0.33×10-6和0.87×10-6,其中B10测孔测得氨浓度较其它孔高,即实际扩建端氨逃逸较高,但各测孔所测得氨逃逸均低于3×10-6。

2.2330MW负荷下脱硝系统分析

2.2.1330MW调整前反应器出口NOx分布情况

330MW负荷是该锅炉的常用负荷,在330MW工况下,喷氨格栅调门与高负荷(600MW)情况下调节阀开度一致,试验测得A、B侧NOx出口质量浓度分布如图9和图10所示。

表4600MW负荷运行工况下氨逃逸率测量结果

由图9和表5可知:330MW运行人员习惯工况下,实测脱硝系统A侧NOx出口质量浓度62.9mg/Nm3,入口质量浓度318.5mg/Nm3,实测效率80.3%,与DCS显示的入口质量浓度、出口质量浓度、效率偏差均在15%以内。但NOx出口质量浓度的相对标准偏差达到72.3%,由此可见A侧反应器的出口质量浓度分布是很不均匀的,其中锅炉固定端到扩建端除测点1,测点8和测点13质量浓度相对偏高外,其它测点分布相对较均匀。由图9还可知A侧反应器的出口NOx质量浓度分布呈现出炉前质量浓度高,炉后质量浓度低,NOx质量浓度由炉前向炉后阶梯递减的现象。

由图10和表5可知:330MW时,实测脱硝B侧NOx出口质量浓度为55.8mg/Nm3,入口质量浓度317.9mg/Nm3,实测效率82.4%。DCS显示NOx入口浓度和出口浓度偏差在20%~25%之间,但与DCS显示效率偏差为0.49%。同时NOx出口浓度的相对标准偏差达到59.4%,说明B侧反应器的NOx出口浓度分布还是不太均匀的。与A侧反应器对比可以发现,B侧反应器NOx炉前炉后浓度分布是比较均匀的,但浓度左右分布总体锅炉固定端NOx浓度较扩建端要大,其中测点2浓度最高。由图10还可知B侧反应器的出口NOx浓度分布有个浓度很小的区域:大致在炉前孔1和孔2处,测点7~11之间,此区域NOx浓度明显小于周边NOx浓度。

表5 调整前脱硝系统性能参数(330MW)

2.2.2330MW低负荷时脱硝反应器入口烟气流场测量情况

由图11可以看出:330MW工况下脱硝反应器A侧入口烟气分布与高负荷时相似,总体趋势是炉前流速低,炉后浓度高;而炉左右两侧烟气流速情况为总体固定端稍大,扩建端相对较小,但扩建端也出现例如测孔9一样流速较高的点。因此低负荷情况脱硝反应器A侧入口烟气分布很不均匀,没有很明显的分布规律。高低负荷工况下都出现的这种不规则、不均匀的烟气流速有可能是反应器A侧导流板布置或有损坏造成的。

330MW低负荷工况下B侧反应器入口烟气分布如图12所示,在前后和左右方向原本是较为平均的,前后方向没有像A侧反应器一明显样出现由炉前向炉后烟气流速逐渐增大的现象。观察发现在测孔7、9、11的炉后处(测点4和5)出现了一个流速异常的区域,这个区域的烟气流速明显低于四周烟气流速,从而使得烟气分布前后方向出现中间流量高,炉前和炉后稍微低的现象;使得烟气分布左右方向出现扩建端靠中心处(大概在NOx浓度测点10、11处)出现流量较低的现象。这个烟气流速的异常区域极容易造成脱硝反应器前墙靠扩建端处出现低NOx的区域,这跟图10实测数据非常吻合。

2.2.3330MW低负荷时脱硝反应器喷氨格栅调整试验

根据330MW低负荷时测量脱硝反应器出口NOX分布情况进行了喷氨格栅调整,最终A侧、B侧喷氨格栅调整见表6,调整后测量NOx分布如图13和图14所示。

经过调整后的A反应器出口NOx浓度分布左右相对标准偏差仍达到29.0%。主要因为固定端测点1处虽然保持喷氨调阀全开,仍不能通过减少其它阀门开度增加相对喷氨量的方法降低其NOx浓度。单一的喷氨阀门调整手段不能有效解决此问题,但除去测点1的测点影响,A反应器出口NOx浓度左右分布左右相对标准偏差仅为13.3%,可认为调整后的A侧NOx浓度出口左右分布相对平均。综合考虑可以采取表10喷氨格栅调整开度。B侧反应器存在一个低NOx浓度的危险区域,因此B侧反应器的喷氨格栅阀门调整除了进行炉左右方向的喷氨大小调整外,还需要兼顾低NOx浓度的危险区域的NOx浓度水平。调整后测量NOx分布如图14所示。通过反复试验调整,最终将B侧脱硝反应器的左右相对标准偏差控制在25%以内,同时使低浓度NOx分布区平均浓度提高了80%以上。2.2.4氨逃逸测量结果情况

330MW负荷工况下试验所选取抽氨测点为靠近NOx出口浓度较低测孔。所测得反应器A、B的氨逃逸率平均值分别为0.44×10-6和0.63×10-6,各测孔所测得氨逃逸均低于3×10-6。氨逃逸测量结果见表8。

表6 喷氨格栅调整(330MW)

3 空预器堵塞情况调整前后性能对比

为更好的了解调整喷氨格栅后脱硝系统的运行情况,选取具有代表性的两个工况,即600MW和330MW时的空预器进出口压差作为性能对比的参数,这是因为当氨逃逸增多时,在空预器中,当烟气温度冷却至177~215℃时,脱硝反应器中未反应的NH3与SO3发生反应生成硫酸氢铵。硫酸氢铵是一种粘性很强并具有较强腐蚀性的物质,硫酸氢铵的粘性造成大量飞灰沉积在空预器表面引起空预器堵塞,增加空预器的阻力[11-14]。

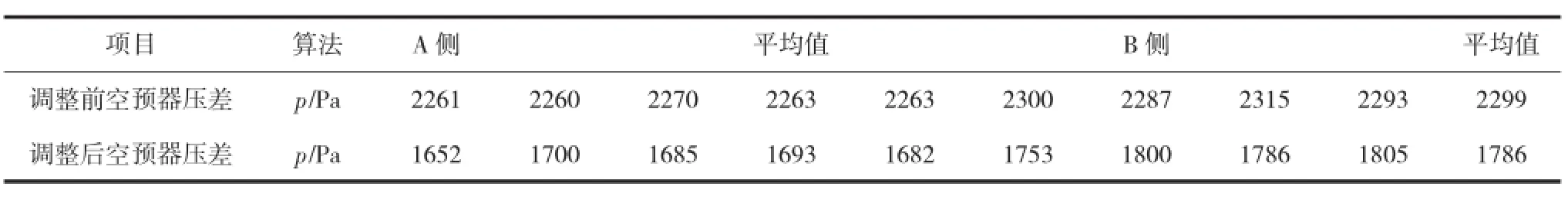

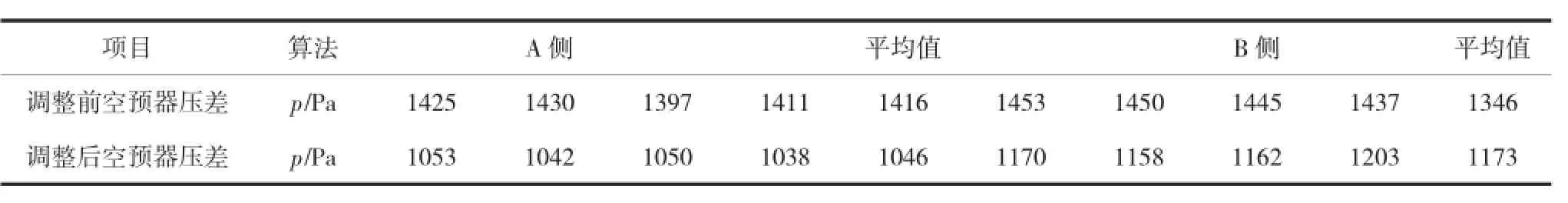

由表9可以看出,在600MW的负荷下空预器进出口压差在脱硝未优化前平均在A侧2263Pa、B侧2299Pa。空预器阻力过大,会增加引风机的功率消耗,严重时甚至迫使机组停炉以清理空预器。喷氨格栅优化调整后空预器进出口压差降到A侧1682Pa、B侧 1786Pa,A侧降幅约25.19%,B侧降幅约22.31%;在330MW负荷下,由表10中的数据看出,喷氨格栅调整前空预器的平均进出口压差分别为:A侧1416Pa、B侧1346Pa。经过喷氨格栅调整后空预器进出口的压差平均值为:A侧1046Pa、B侧1173Pa,其中A侧降幅约26.13%,B侧降幅约12.85%.上述两个工况的空预器阻力在调整后均大幅下降,A侧的降幅大于B侧,说明A侧的效果更明显,这个结果也与表5和表7两种工况下的氨逃逸测量值相对应,B侧的氨逃逸相对较多。另外,在优化调整后,吹灰次数明显减少,近乎以往的一半。同时,引风机的电流约减小22%,减少厂用电,提高了经济效益。

表7 调整后脱硝系统性能参数(330MW)

表8330MW氨逃逸率测量结果

表9600MW负荷下空预器进出口压差

表10330MW负荷下空预器进出口压差

4 结语

(1)脱硝反应器A侧烟气入口流场呈现炉前流速小,炉后流速大的特征,而且入口流场左右分布也不均匀;B侧烟气入口流场相对较为均匀,但入口流场炉后靠扩建端处有个流速较低的区域。建议利用停机检修机会对烟气导流板进行全面检查和校验,以使入口烟气均匀分布。

(2)无论是低负荷还是高负荷,实测脱硝的A侧和B侧反应器的脱硝率都在80%以上,而且实测各负荷情况下氨逃逸浓度均在3×10-6以下。脱硝B侧反应器平时运行时运行人员容易多喷氨,造成B侧反应器有相对耗氨量过多的现象,实测高负荷和低负荷情况下B侧反应器氨逃逸浓度要大于A侧反应器氨逃逸浓度。

(3)在600MW高负荷下对脱硝脱硝系统进行了喷氨格栅的优化,使A侧反应器出口NOx浓度左右偏差从31.1%下降至14.6%;B侧反应器出口NOx浓度左右偏差从69.5%下降至28.6%;在330MW低负荷下对脱硝脱硝系统进行了喷氨格栅的优化,使A侧反应器出口NOx浓度左右偏差从36%下降至13.3%;B侧反应器出口NOx浓度左右偏差从26.5%下降至24.8%。考虑到B侧反应器存在高脱硝率(低NOx浓度)的危险区域,B侧反应器出口NOx浓度左右偏差未调整到15%以下。

[1]王乐乐,宋玉宝,杨晓宁,等.火电厂SCR运行性能诊断技术[J].热力发电,2014(10):95-99.

[2]董陈,乔海勇,牛国平,等.某600MW机组SCR烟气脱硝装置优化设计[J].热力发电,2014(12):99-104.

[3]沈丹,李大梅,杨蕾,等.电厂SCR脱硝数值模拟技术研究进展[J].能源环境保护,2013,27(3):10-13.

[4]武宝会,崔利.火电厂SCR烟气脱硝控制方式及其优化[J].热力发电,2013,42(10):116-119.

[5]石磊.燃煤锅炉SCR法烟气脱硝技术[J].锅炉技术,2009,40(2):76-80.

[6]廖永进,徐程宏,余岳溪,等.火电厂SCR烟气脱硝装置的运行优化研究[J].锅炉技术,2008,39(5):60-63.

[7]董建勋,于遂影,祁宁,等.火电厂SCR脱硝反应器均流与混合技术试验研究[J].热力发电,2006,35(10):70-75.

[8]刘晓敏.烟气脱硝SCR装置喷氨优化研究[J].热力发电,2012,41(7):81-83.

[9]汤元强,吴国江,赵亮.SCR脱硝系统喷氨格栅优化设计[J].热力发电,2013,42(3):58-62.

[10]曹志勇,谭城军,李建忠,等.燃煤锅炉SCR烟气脱硝系统喷氨优化调整试验[J].中国电力,2011,44(11):55-58

[11]王丽莉,许卫国.烟气脱硝装置对锅炉空预器的影响[J].黑龙江电力,2008,30(4):260-261.

[12]宁献武,刘树民,刘志杰,等.SCR脱硝系统对锅炉设备的影响及对策[J].电力环境保护,2009,25(6):34-36.

[13]钟礼金,宋玉宝.锅炉SCR烟气脱硝后空气预热器堵塞原因及其解决措施[J].热力发电,2012,41(8):45-47.

[14]邬东立,王洁,张国鑫,等.660MW SCR脱硝机组空预器堵塞原因分析及对策[J].浙江电力,2014(3):46-50.

Study of Optimization Operation for Selective Catalytic Reduction System of a Supercritical 630MW Boiler

CHENG Yan-lin

(China Huadian Power Generation Technology Center,Beijing 100031,China)

Due to selective catalytic reduction device of a supercritical unit,onsuming of a large amount of ammonia, denitrification operation difficult,NOx instability and Air preheater clogging and other issues when this boiler run under different loads.In the paper,it use the exit NOx concentration field and flow field to analyzed under different loads(such as 600MW,330MW),by adjusting the ammonia injection grid to achieve a unit operating under different load optimization,nearly uniform concentrate on distribution was measured point deviation is reduced to about 16%or less,Air preheatr pressure dragof the largest decline was 26%.At the same time,it provides reliable data reference for the same type of boiler.

supercritical 600MW boiler;selective catalytic reduction optimization;NOx concentration field;flow field;air preheater

10.3969/J.ISSN.2095-3429.2016.04.004

X773

B

2095-3429(2016)04-0014-07

2016-06-13

修回日期:2016-08-01

程彦林(1966-),男,江西人,硕士研究生,高级工程师,从事电力企业运营管理工作。