奔驰M270增压直喷式汽油发动机(上)

2016-05-15浙江范明强

◆文/浙江 范明强

奔驰M270增压直喷式汽油发动机(上)

◆文/浙江 范明强

范明强

(本刊编委会委员)

教授级高级工程师,参加过陕西汽车制造总厂的筹建工作,主管柴油机的产品开发;1984年调往机械工业部无锡油泵油嘴研究所,曾任一汽无锡柴油机厂、第一汽车集团公司无锡研究所高级技术顾问、湖南奔腾动力科技有限公司总工程师。

2011年底,型号为M270的4缸1.6L涡轮增压直喷式汽油发动机批量搭载奔驰公司新型B级轿车面世。M270将压电喷油器直接喷射与最佳的涡轮增压设计与降低摩擦的基础发动机组合起来,以满足对机动性、燃油耗和舒适性等方面更高的要求。该机型的排量为1.6L,功率为90 kW或115kW,采用了小型化和模块化新技术。具有2010年在新的V6和V8增压直喷式汽油发动机上就已采用的第3代缸内直接喷射油束引导燃烧过程、多火花点火和直接启动-停车功能等技术(图1),其中包括新开发的废气涡轮增压器用的双通道分流式排气管及其废气温度可高达1 050℃的废气涡轮增压器、结构空间优化的冷却液泵、压力损失优化的球形节温器、可两级调节的叶片式机油泵、整体式辅助设备与冷却液热管路系统及降低摩擦功率的曲柄连杆机构和链传动机构。同时,在该发动机系列内首次实现了用于发动机横向安装的前排气设计方案,纵置和横置发动机分别都采用了各自最合适的冷却方案。

一、汽缸体曲轴箱

压铸铝汽缸体曲轴箱的主要开发目标是显著减轻重量、进一步降低曲柄连杆机构的摩擦和采用新的横流式冷却。汽缸体曲轴箱设计方案要兼顾到横置式和纵置式发动机生产设备的通用性。作为减轻重量的主要措施是与老机型一样,将汽缸体曲轴箱设计成缸心距为90mm的深裙型顶部开放式结构型式,并采用AlSi9Cu3铝合金压铸而成。汽缸体曲轴箱结构空间的缩小使得发动机在未来的汽车结构系列中通常能够适用于全轮驱动。在随后加大排量的变型机上添加了平衡轴装置。由于对结构进行了广泛的优化,与老机型相比汽缸体曲轴箱重量足足减轻了3.5kg。

汽缸孔镶有十分可靠的灰铸铁耐磨衬套,并通过鼻梁钻孔冷却。汽缸工作表面采用超精珩磨,其珩磨表面粗糙度微观高度要比迄今为止的汽缸工作表面减小约一半,同时机油回油量减少了三分之一。这种措施与活塞组摩擦副的精细调整相结合,使得发动机的机油油耗减少了约30%,功率损耗降低了16%。

二、曲柄连杆机构

开发重点球墨铸铁曲轴采用铸造工艺可以通过连杆轴颈的空心铸造来实现轻量化结构。作为减轻曲柄连杆机构振动和旋转质量的措施,曲轴平衡重从8块改成4块,使其与老机型相比曲轴重量总共减轻了27%。

图1 M270四缸汽油发动机所应用的技术

通过应用先进的CAE(计算机辅助工程)方法优化活塞结构设计,使得在升功率高达72kW/L的增压发动机上能够应用铸造铝活塞。即使汽缸直径比老机型加大了1mm,但是由于采用耐高温铝合金铸造的活塞具有轻量化结构型式,其重量反而减轻了9%。

第一道活塞环槽经硬化阳极化处理,并装用对称球面矩形环;第二道为带槽气环;第三道为由3部分组成的涂层刮油环。活塞环切向张力与进一步优化的超精珩磨工作表面相结合,将其摩擦功率、机油耗和漏气量优化到最小值。除了减小活塞环张力之外,不对称的活塞裙部承压面积明显缩小并优化其石墨涂层,活塞配缸间隙也经精心匹配,并采用喷机油冷却活塞,这些措施都对减少摩擦作出了决定性的贡献。

模锻连杆被设计成最轻的重量,梯形连杆小头孔内镶有薄壁全青铜衬套,连杆大头采用胀裂工艺剖分,并用M7螺栓紧固。连杆长度为152.2mm,曲柄连杆比为0.24,行程缸径比为0.89,它们均为获得良好的发动机声学特性和低的摩擦奠定了非常好的基础,再与上述所介绍的往复和旋转质量的明显减小相结合,曲柄连杆机构方面对噪声-振动-粗糙度(NVH)特性具有重要意义的二级惯性力减小了31%。

三、 链传动机构

这种直喷式汽油发动机配备了新型的齿形链传动机构。与通常的链传动机构相比,其突出的特点是在外形宽度减小20%的同时疲劳强度提高了30%,这是通过将链销压配在中间接片中达到的,这样就可以分散负荷,变形最小,使得链节中的负荷分配更为理想,从而使链条强度提高了约50%,即使在极端的运行条件下链条磨损后的长度伸长仍要小于0.2%。此外,精细冲压的接片切口部分平整,并具有非常平整的功能表面,在摩擦测量中摩擦系数较低。

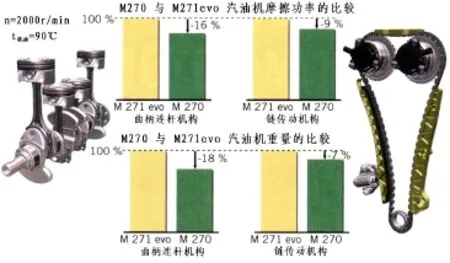

上述措施的综合效果使得曲柄连杆机构和链传动机构中的摩擦功率分别比老机型降低了16%和9%,曲柄连杆机构的重量减轻了18%,而链传动机构的重量减轻了7%(图2)。此外,为了避免高频干扰噪声,链传动机被设计成具有最佳NVH特性。

图2 摩擦和重量的优化

四、汽缸盖、冷却和热管理

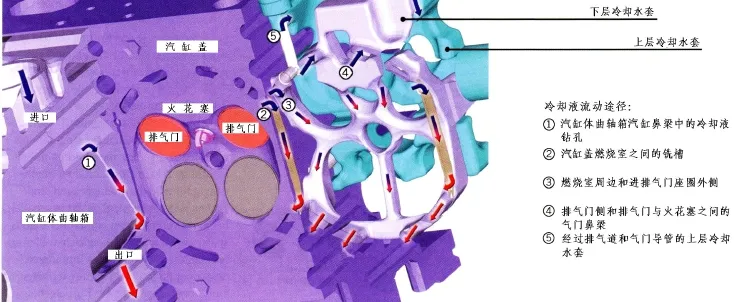

这种汽油发动机具有较高的增压度,热负荷也就较高,因此必须对燃烧室进行强烈的冷却。燃烧室的冷却是采用双层冷却水套和全横流式冷却方式实现的,而且冷却液是从汽缸体曲轴箱排气侧向中心流动的。按此方式每缸燃烧室的冷却水流被分成5条途径流动(图3),各自分别只一次流经相应的热区,并与最佳的体积流量分配相结合,在压力损失较小的同时获得了非常有效的冷却效果,使得所有汽缸的燃烧室温度相对较低且几乎恒定不变,为获得稳定和低燃油耗的燃烧提供了必要的前提条件。与此同时进行的结构优化使得汽缸盖即使结构型式明显紧凑并减轻了重量,但仍具有较高的刚度,这就确保用户能够使用到非常高的行驶功率。

图3 汽缸盖冷却方案

(未完待续)