浅谈柔光抛釉砖的抛光工序

2016-05-14廖花妹邓荣肖春燕

廖花妹 邓荣 肖春燕

摘 要:本文通过研究磨具介质、磨料细度和防污工序来探讨抛光工序对产品光泽度和防污性能的影响,以期得到合理的抛光工序。采用光泽度仪器来测试产品的光泽度,在产品表面涂上蓝墨水,待墨水干了之后通过滑石粉擦拭留下的痕迹来判断产品的防污性能;最后通过四道抛磨工序,得到了漫反射光柔和舒适、产品手感细腻平滑、耐磨性高、耐污性好的柔光抛釉砖产品,其中,产品光泽度为15~35,防污性能为最佳五级。

关键词:柔光抛釉砖;抛光工序;磨具介质;磨料细度

1 引言

目前现有技术生产的抛釉砖光泽度一般在80度以上,而哑光效果的砖面因其光泽度柔和、装饰典雅,是人们喜欢的高档建材。传统的全抛釉抛光工艺流程一般为:原料球磨除铁→干燥造粒→布料成型→干燥→施底釉(通常是白度高遮盖力好,而且对色彩装饰层发色无影响的釉料)→印花装饰→施面釉(通常是透明或半透明釉)→烧制→抛光→磨边,当然有的会进行后续的防污处理。传统的抛光工序包括多个抛磨工段,通常是经过粗磨工段、细磨工段和精磨工段三个阶段,粗磨工段所使用的磨具细度为120~180目,细磨工段所使用的磨具细度为180~800目,精磨工段所使用的磨具细度为1000~5000目。现有技术制备的抛釉砖光泽度很高,而没有柔光制品,这是因为,按照传统的方式,制备柔光制品,只需将抛磨工段中的精磨去掉,即降低磨具细度即可,但是通过这种方式虽然降低了表面光泽度,可以得到哑光制品,但因表面划痕严重,这些划痕影响装饰,而且特别容易吸污,不利于使用后的保洁服务。因此要获得装饰效果好且耐污的柔光抛釉砖产品,就必须在抛光工序上下功夫,需要对现有工艺进行改良。

2 柔光抛釉砖的抛光工序

传统的抛光工序主要有粗磨、细磨和精磨三个工段,本文采用四道抛磨工序,并且通过创新磨具介质、合理化磨料细度和加强防污工序来获得光泽度柔和且耐污的柔光抛釉砖产品。

2.1 磨具介质

本文制备的柔光抛釉砖有四道抛光工序,第一道为:使用弹性磨块作为抛光磨具的抛光机, 抛光介质为树脂粘结金刚砂磨料;第二道为:使用哑光模块作为抛光磨具的抛光机,抛光介质为树脂粘结碳化硅和氧化镁磨料;第三道为:使用研磨擦作为抛光磨具的抛光机,研磨擦的刷毛是由硬质塑料和碳化硅磨料构成;第四道为:使用抛光片作为抛光磨具的抛光机,抛光片的抛光介质为与纤维结合的碳化硅磨料,即所述抛光片是由碳化硅磨料嵌入纤维中,通过压实或粘结压实获得的。

2.2 磨具磨料细度

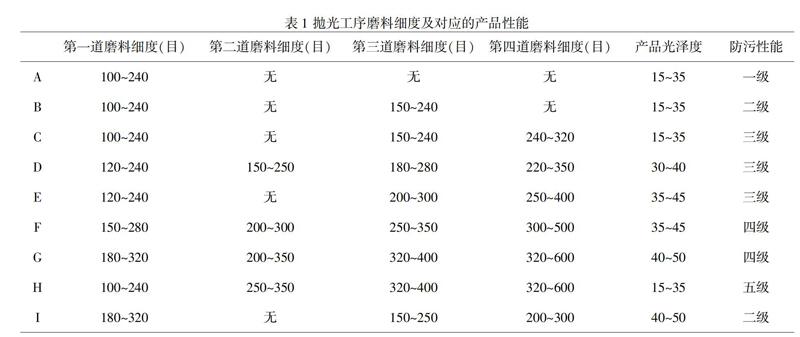

柔光抛釉砖经过釉烧之后就开始进入抛光工序,可采用一道、两道、三道和四道抛光处理。抛光后通过光泽度仪器来测试产品的光泽度;在产品表面涂上蓝墨水,待墨水干后通过滑石粉擦拭后留下的痕迹来判断产品的防污性能,用等级一到五来表示防污性能,防污性能级数越高越好,五级为最佳。各抛光工序的磨料细度及对应的产品性能如表1所示。

光泽度在15~35之间,实现直入光的漫反射,对空间光环境进行调节,有助于营造自然舒适的空间感觉。根据以上探索本项目优选H方案,即采用四道抛光工序时,第一道由弹性磨块组成的抛光组,磨料细度为100~240目;第二道由哑光模块组成的抛光组,磨料细度为250~350目;第三道由研磨擦组成的抛光组,磨料细度为320~400目;第四道由抛光片组成的抛光组,磨料细度为320~600目。本抛光工序所制备的产品,经过测试光泽度为15~35,产品表面完全没有划痕,防污性能为五级。

2.3 加强防污处理工序

在抛光、磨边工序后,添加了防污处理工序,主要步骤为:使用打蜡机涂上防污蜡;然后经过100~200 ℃干燥。通过涂覆防污蜡,可以对表面微孔进行覆盖,提高防污性能。其中防污蜡的主要成分包括聚乙烯、珠光粉、石蜡。

3 结论

本文制备的柔光抛釉砖抛光工序采用四段抛磨,第一段为使用弹性磨块作为抛光磨具的抛光机, 抛光介质为树脂粘结金刚砂磨料,磨料的细度为100~240目;第二段为使用哑光模块作为抛光磨具的抛光机,抛光介质为树脂粘结碳化硅和氧化镁磨料,磨料的细度为250~350目;第三段为使用研磨擦作为抛光磨具的抛光机,研磨擦的刷毛由硬质塑料和碳化硅磨料构成,磨料的细度为320~400目;第四段为使用抛光片作为抛光磨具的抛光机,抛光片的抛光介质为与纤维结合的碳化硅磨料,磨料的细度为320~600目。通过以上四段抛光工序得到的产品光泽度为15~35,漫反射光柔和舒适、产品手感细腻平滑、耐磨性高,防污性能为最佳五级。