攀枝花白马低品位钛铁矿选别难点分析*

2016-05-12肖良初

肖良初 王 勇

(1.攀钢集团矿业有限公司设计研究院;2.钒钛资源综合利用国家重点实验室)

攀枝花白马低品位钛铁矿选别难点分析*

肖良初1,2王勇1,2

(1.攀钢集团矿业有限公司设计研究院;2.钒钛资源综合利用国家重点实验室)

摘要通过白马铁矿工艺矿物特点及其对选矿作业的影响,分析了白马低品位钛铁矿选别的难点。分析结果表明:白马低品位钛铁矿选别的难点在于原矿钛铁矿含量低,与钛铁矿工艺物理性质相似的橄榄石含量高,白马低品位钛铁矿回收利用必须采用多种选矿方法相结合的联合选矿工艺流程进行回收。

关键词白马低品位钛铁矿橄榄石联合选矿工艺破碎解离

在攀西四大矿区中白马矿区的钛铁矿含量最低,其钛铁矿的选矿回收利用难度也最大。从理论上分析影响选矿过程的主要因素是矿物组成差异造成的原矿性质差异,而同一种矿物选矿性质方面的差异是由其化学组成与矿物组成及形成条件所决定的。因此,对攀枝花白马选铁尾矿的脉石矿物组成及其对钛铁矿选矿的影响进行研究与分析,从选矿机理上为找到白马低品位钛铁矿的选别难点并从中获得突破意义重大。

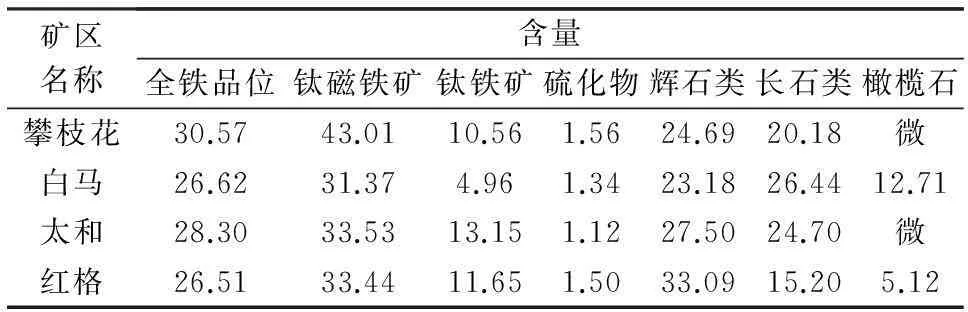

1白马矿区矿石特点

从攀西四大矿区矿床赋存的岩性来看,攀枝花矿区为辉长岩型,脉石矿物以普通辉石为主,中-拉长石略低于普通辉石,并富含角闪石为特征;白马矿区为橄榄-辉长岩型,脉石以中拉长石为主,普通辉石次之,以富含橄榄石为特征;太和矿区以富含磷灰石为特征;红格矿区从上到下基性程度逐渐加深,普通辉石、橄榄石含量增加,中拉长石含量减少,脉石矿物含量随矿石由富到贫而增加,辉长岩型矿石中磷灰石含量较高[1];也正是矿床赋存的岩性决定了白马矿物中脉石矿物的组成与种类的不同。攀西四大矿区矿物组成对比见表1。

表1攀西四大矿区矿物含量

%

由表1可知,白马矿矿物组成的突出特点是钛铁矿含量在四大矿区中最低,不及其他矿区钛铁矿含量的一半,脉石矿物中橄榄石的含量最高,而橄榄石的性质决定了白马低品位钛铁矿选矿所具有的特殊难度;由于钛铁矿选矿的直接原料为选铁尾矿,假设钛磁铁矿在弱磁选中全部回收且不含杂质,计算出选铁尾矿中的矿物含量见表2;将白马选铁尾矿和攀枝花选铁尾矿的实际取样进行矿物组成检测,检测结果见表3。

表2四大矿区选铁尾矿的理论矿物含量

%

表3实际取样白马矿区与攀枝花

矿区选铁尾矿的矿物含量

%

由表3可知,这两个矿区选铁尾矿中的钛磁铁矿含量相当,而钛铁矿含量不到攀枝花矿区的二分之一,在目前钛铁矿选矿技术条件下,钛铁矿的回收率本就不高,而且钛铁矿回收存在矿物含量越低钛铁矿回收率越低的规律;再者,白马钛铁矿的理论回收率为62.45%,相比攀枝花钛铁矿的理论回收率77.82%低15.37个百分点,这些均加大了白马低品位钛铁矿的回收利用难度。

从选铁尾矿的脉石矿物细分类别上看,其他矿区均不含橄榄石或含量较低,而白马选铁尾矿中的橄榄石最多,橄榄石的含量已接近钛铁矿含量的5倍,橄榄石含量高是白马选铁尾矿脉石矿物组成最突出的特点,且橄榄石对钛铁矿选别影响较大。因此,白马选铁尾矿中钛铁矿含量较低、橄榄石含量高是其回收利用的主要难点。

2矿物的工艺特征对选别的影响

2.1矿物的工艺粒度及矿石硬度的影响

矿物工艺粒度性质是选矿过程的一个重要因素,矿物工艺粒度越粗越有利于选矿作业,选矿过程中目的矿物的单体解离是进行磨矿的最终目的,目的矿物既要达到单体解离又不可过细,磨矿粒度过细既会增加磨矿功耗又不利于矿物的分选。攀西四大矿区的主要矿物平均粒径见表4。

由表4可知,白马矿区的铁钛矿物嵌布粒度相对粗大,脉石矿物的平均粒径都粗于其他矿物,不论选铁选钛均适合进行抛尾;即便如此钛铁矿在选铁磨矿过程中仍然容易过磨而影响钛铁矿的选矿,而目前微细粒钛铁矿的选矿仍然是个难点,因此在钛磁铁矿选矿过程中应该尽量避免钛铁矿的过磨。

表4四大矿区主要矿物平均粒径

mm

根据前人检测白马钛铁矿的粒度分布符合:

(1)

式中,R为正累计含量,%;x为粒度级别,mm;k、n为决定于矿物性质的粒度特征值和分布指数;白马k值田家村为2.16,及及坪为1.02;n值田家村为0.55,及及坪为0.66。

白马矿区钛铁矿的粒度分布较均匀,不可能通过磨矿使其在很窄的粒级范围内达到瞬间解离,因此掌握好钛铁矿回收中的磨矿作业仍然是钛铁矿选别的一个难点。

从白马钛铁矿、橄榄石、辉石与长石的硬度来看,它们的维氏硬度均在6~7,其硬度差别很小;根据矿物的解离模型与解离方式,两种矿物的硬度差别越大界面强度越接近两种矿物的强度,在磨矿过程中脱离解离的矿物量就越少,对选矿越不利;因此,从矿物硬度的角度分析,白马地区的铁钛矿物虽然嵌布粒度粗大,但在磨矿过程中主要为破碎解离,这也是白马低品位钛铁矿选矿的一个难点。

2.2重选可选性分析

矿物比重的差异是进行矿物分选中采用重选进行有用矿物分离的主要依据,矿石用重选法处理的难易性可用下列可选性准则e大致判断:

(2)

式中,δ1、δ2、Δ分别为轻矿物、重矿物和分选介质的密度[2]。

矿石重选的难易性主要取决于轻重矿物的密度差,但介质的密度越大分选越容易进行,按e值的不同可将矿石重选的难易性分成如表5所示的几个等级,随着e值的减小,重选分选难度加大。

表5 矿物按密度分选的难易度

对比攀西四大矿区各矿物的密度,结果见表6。

由表6可知,四大矿区中同种矿物的密度基本相同,对白马选铁尾矿中钛铁矿与脉石矿物的可选度进行计算,其结果见表7。

表6攀西四大矿区中主要矿物密度

kg/m3

注:表中脉石的密度均为白马矿区该种脉石的平均密度。

表7 白马钛铁矿与几种脉石矿物的分选难易度

注:用水作为介质。

由表7可知,从钛铁矿与脉石的分选难易度可见,白马选铁尾矿采用重选只能将钛铁矿与中拉长石分开,角闪石和辉石与钛铁矿的分选难度中等,在粒级较窄、分选条件较好时有可能进行部分分离,与橄榄石分开比较困难;由于白马矿的脉石中角闪石、辉石与橄榄石占了绝大部分,因此对白马选铁尾矿单一采用重选对钛铁矿进行回收困难很大。

2.3强磁选可选性分析

在选铁尾矿中回收钛铁矿主要涉及到弱磁性矿物的回收,脉石矿物与目的回收矿物的磁性差异是其进行有效分选的前提,在梯度匹配的情况下,作用在单位质量颗粒上的磁力为

F磁=μ0x0H0gradH0,

(3)

式中,μ0为真空磁导率(常数);x0为颗粒的物体比磁化率;H0gradH0为磁场力[3]。

在矿物颗粒大小相同、磁场强度相同、梯度匹配的条件下,矿物的可选性表现在比磁化系数的差别上,虽然同为钛铁矿,但不同矿区的钛铁矿的比磁化系数也有差异,对比攀西四大矿区钛铁矿的比磁化系数,结果见表8、表9。

表8 攀西四大矿区钛铁矿的比磁化系数

表9 白马矿钛铁矿与脉石矿物的磁选选择性对比

由表9可知,在比磁化系数之比小于4~5时其分选的效率非常低,采用磁选对白马选铁尾矿进行回收钛铁矿时只能将钛铁矿与长石有效分离,角闪石也可分离,辉石很难分离,橄榄石磁性甚至强于钛铁矿而根本无法分离;辉石虽然分离难度大,但其比磁化系数与钛铁矿仍存在差别;但在现实强磁选中效果很差,一方面是由于比磁化系数差别小,另一方面是由于在现实强磁选中只有很窄粒级的矿物颗粒达到了梯度匹配,因此,在窄粒级情况下强磁选效果可能有所改善。

2.4浮选可选性分析

在钛铁矿的浮选中捕收剂对钛铁矿表面作用的主要活性离子为Fe3+、Fe2+、Ti4+,其与阴离子捕收剂的键合能力的相对大小为Fe3+>Fe2+>Ti4+。在硅酸盐矿物的浮选中矿物成分中氧硅比的含量、表面离子和活性区域密切相关,氧硅比越大,矿物的接触角就越大;表面金属阳离子越多,阴离子捕收剂就越易吸附,矿物在该浮选体系中浮游性就越强;长石、角闪石、辉石与橄榄石分别属于架状硅酸盐矿物、双链状硅酸盐矿物、单链状硅酸盐矿物和岛状硅酸盐矿物,这些不同的矿物晶体结构决定了在矿物解离过程中化学键断裂的情况,从而使矿物表面具有了不同的表面性质。

架状结构硅酸盐矿物中每个硅氧四面体与4个硅氧四面体共角顶,联结成三维空间无限延伸的架状结构。该类矿物解离时,在水溶液中必定会造成大量的Si-O和Al-O键断裂,从而在新产生的表面形成带负电荷的晶格和活泼的SiOH和SiO-区域,矿物零电点低,pH值为2左右,所以用阴离子捕收剂浮选时几乎完全不浮,而用阳离子捕收剂时,浮选的pH值范围较宽,可浮性较好。

岛状硅酸盐矿物的结构特点决定了矿物的解离一般都在阳离子占优势的表面产生,解离后使矿物表面处于高能状态,亲水性强,极易吸附带相反电荷的阴离子捕收剂。这类矿物解离时Si-O键极少断裂,此类矿物零电点较高,在4~8,此类矿物虽然也能用阳离子捕收剂进行浮选,但对pH值比较敏感,用阴离子捕收剂浮选更具有优势。

链状硅酸盐矿物的浮选性质介于岛状硅酸盐与架状硅酸盐矿物之间,该类矿物解离时,在水溶液中既有链与链之间的Si-O键断裂,也有连接硅氧四面体链的阳离子处的断裂,这类矿物采用阳离子捕收剂比阴离子捕收剂有优势[4]。

综上,从矿物结构的角度分析,橄榄石更具有与钛铁矿相似的浮选性质。因此,橄榄石含量的高低将直接影响钛铁矿浮选回收利用难度。

2.5电选可选性分析

辉石、橄榄石与钛铁矿的磁性和密度差异都较小,但通过研究钛铁矿与这些脉石矿物的电学性质差异却比较大,白马矿钛铁矿与脉石矿物的介电常数值见表10。

表10 矿物介电常数对比

由表10可知,白马选铁尾矿从工艺矿物学的角度分析,其最有效的钛铁矿选别方法应是电选,但电选也有其致命的弱点,电选一般只作为矿物精选用,电选之前必须进行干燥、分级,其成本较高,且电选对细粒级物料的回收也具有一定的难度。

既然电选是白马钛铁矿与脉石分选的最有效方法,在选矿试验中可将其他试验的结果与电选结果进行对比,将电选结果及其工艺矿物学测定结果作为其他选矿作业的评判标准。

3选矿试验分析

3.1强磁试验

将白马选铁尾矿中的不分级原矿和粗粒级、细粒级原矿分别进行强磁试验,其结果见表11,将该试验的产品进行矿物含量测定,各种矿物在原矿、精矿、尾矿中的含量见表12。

表11白马选铁尾矿强磁试验结果

%

表12白马选铁尾矿强磁作业产物矿物含量

%

由表12可知,强磁作业只能抛除没有磁性的长石和很少的角闪石、辉石;由于细粒级物料钛铁矿含量高,再加上细粒级物料钛铁矿的单体解离度较高,细粒级物料的钛铁矿在精矿中的含量较高,钛铁矿在粗粒级原料强磁选中的富集程度不及细粒级,这是由于粗粒级原料的单体解离度不及细粒级的好。

3.2重选试验

在强磁选中由于橄榄石的比磁化系数高于钛铁矿,导致钛铁矿与橄榄石无法分离,但从比重考虑,虽然钛铁矿与脉石的比重差异较小,属于难分离矿物,但仍有差异,因此对粗粒级1段强磁精矿进行螺旋重选试验,将1段强磁精矿细磨后与细粒1段强磁精矿混合进行1次强磁选,其试验结果见表13,矿物的分离情况见表14。

表131段强磁精矿螺旋重选与强磁选试验结果

%

表14螺旋重选试验矿物分选情况

%

由表14可知,将1段强磁精矿采用重选其钛铁矿的富集比达到了2.14倍,而采用强磁选钛铁矿的富集比只有1.52倍,钛磁铁矿在重选中富集于尾矿,而在强磁作业中钛磁铁矿富集于精矿;橄榄石在重选中富集于尾矿的趋势不明显,而强磁选橄榄石有明显富集于精矿的倾向,因此在粒度合适的情况下采用重选进行抛尾可作为一种选择方案。

3.3浮选试验

在条件试验的基础上,对选铁尾矿分级的粗粒级强磁精矿通过重选进行磨矿后再与细粒级2段强磁精矿进行混合,然后用混合样进行闭路浮选试验,其结果见表15。

表15浮选闭路试验结果

%

在浮选开路条件试验中钛精矿品位勉强达到了47%以上,在闭路浮选中操作难度较大,最终浮选相对其入选原矿的TiO2回收率刚刚达到50%。另外在浮选中精选时的选别时间很长,要充气搅拌后钛铁矿才开始上浮,说明由于钛铁矿与橄榄石的浮选性质很相似,导致浮选时对pH值比较敏感,当硫酸用量较高时需通过充气搅拌将钛铁矿表面的Fe2+氧化成为Fe3+后才能将钛铁矿浮起,这也体现出了钛铁矿与橄榄石采用浮选分离的难度。

3.4电选试验

将白马选铁尾矿粗粒级的螺旋精选2精矿分别进行螺旋精选3和电选试验,其结果见表16。

表16粗粒级螺旋精选2精矿重选和电选试验结果

%

由表16可知,将白马选铁尾矿粗粒级的螺旋精选2精矿采用重选其钛品位提高幅度只有7个百分点左右,而采用电选其钛品位提高幅度约10个百分点且精矿回收率高,尾矿钛品位低;说明电选是白马选铁尾矿选钛比较有效的方法,但电选对入选物料要求较高,且电选作业过程中灰尘较大,严重影响坏境,故电选的应用也受到了限制。

4白马选钛思路的探讨

通过以上白马矿的矿物组成及其工艺特性对各种选矿方法的可选性分析以及对白马选铁尾矿的选矿试验研究分析可看出,白马矿中的钛铁矿回收利用难度较大,可采取的措施主要有以下几种方式:

(1)针对选铁1段尾矿与选铁2段尾矿的区别分别进行选钛,对于2段尾矿由于单体解离度较高可直接采用1次强磁浮选流程进行回收。

(2)应尽量采用联合工艺进行选矿,对于1段

尾矿应采用强磁与重选联合抛尾的方式尽可能抛去多的尾矿,磨矿后再采用强磁浮选流程进行回收,尽可能采用强磁与重选这两种成本较低的选矿作业提高浮选的入选品位。

(3)在磨矿过程中尽量避免过磨,尽量在最合适的粒度进行选矿作业,或将选矿与磨矿紧密结合,只磨需要磨矿的那部分矿物,实现最佳的选择性磨矿。

总之,根据白马选铁尾矿的矿物组成及其矿物成分的性质,采用强磁作业抛去长石类矿物,采用重选尽量抛去磁性和钛铁矿差异不大的橄榄石和辉石,并在目前筛分技术已经成熟的条件下,为强磁、重选和浮选创造好的粒度条件,在选矿之前应尽量进行分级,进行窄粒级分选。

5结语

(1)白马尾矿中钛铁矿含量较低,影响其钛铁矿的回收利用成本,也增加了其回收利用的技术难度。

(2)白马矿中各种矿物硬度差异小的性质决定了钛铁矿解离方面的难度,从而导致钛铁矿的回收利用难度。

(3)白马矿的形成条件和白马岩石的基性程度决定了在白马尾矿中具有较高的橄榄石含量,而较高的橄榄石含量决定了采用重选、强磁与浮选方法回收钛铁矿的难度。

(4)白马矿区中的矿石工艺矿物学性质决定了白马矿钛铁矿回收利用的难度,但也为白马矿钛铁矿的回收利用指明了攻关方向。

参考文献

[1]吴本羡,孟长春,范章杰,等.攀枝花钒钛磁铁矿工艺矿物学[M].四川:四川科学技术出版社,1998.

[2]许时.矿石可选性研究[M].北京:冶金工业出版社,1989.

[3]王常任.磁电选矿[M].北京:冶金工业出版社,1986.

[4]孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学出版社,2001.

Difficulties Analysis on Beneficiation of Low Grade Ilmenite Ore from Baima of Panzhihua

Xiao Liangchu1,2Wang Yong1,2

(1.Design and Research Institute of Pangang Group Mining Co., Ltd.;2.State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization)

AbstractDifficulties in low grade ilmenite ore from Baima beneficiation was analyzed through Baima iron process mineral characteristics and its influence on the operation of mineral processing. The analysis results show that the difficulty of low grade Baima ilmenite ore beneficiation lies in the low content of titanium ore, and high content of olivine with similar process physical properties to that of ilmenite. It's reasonable to adopt combined beneficiation process of a variety of mineral processing method to recovery the low grade ilmenite ore from Baima.

KeywordsLow grade ilmenite from Baima, Olivine, Combined beneficiation process, Crushing and liberation

(收稿日期2016-01-15)

*国家高技术研究发展计划(编号:2012AA062301);国家科技支撑计划课题(编号:2015BAB19B01)。

肖良初(1979—),男,高级工程师,617063 四川省攀枝花市东区瓜子坪。