点柱式上向分层充填法在大红山铁矿的应用

2016-05-12马文标刘明许徐万寿胡耀锋

马文标 刘明许 徐万寿 胡耀锋

(昆明钢铁集团玉溪大红山矿业有限公司)

点柱式上向分层充填法在大红山铁矿的应用

马文标刘明许徐万寿胡耀锋

(昆明钢铁集团玉溪大红山矿业有限公司)

摘要大红山铁矿Ⅰ#铜矿带150万t/a工程是其800万t/a扩产工程的一部分,该铜矿带现采用点柱式上向分层充填法开采。通过分析该方法在Ⅰ#铜矿带应用过程中存在的问题,并讨论相应的解决措施,供类似矿山参考。

关键词点柱式上向分层充填法回采方法措施

大红山铁矿Ⅰ#铜矿带位于A29#~A49#勘探线,标高50~850 m,近EW向展布,走向长2.2 km,倾斜宽0.879 km,勘探面积1.93 km2。该矿带自上而下有Ⅰc#铁矿体、Ⅰ3#铜矿体、Ⅰb#铁矿体、Ⅰ2#铜矿体、Ⅰa#铁矿体、Ⅰ1#铜矿体、Ⅰ0#铁矿体,主要开采对象为Ⅰ3#、Ⅰ2#及Ⅰ1#矿体。矿体间夹层厚度从零米至几十米不等,矿体倾角一般为12°~55°,平均35.7°,矿体厚1.7~21.4 m,平均6.9 m。为进一步指导该矿带开采,本研究对点柱式上向分层充填法在应用过程中出现的问题及应对措施进行详细探讨。

1采矿方法

Ⅰ#铜矿带采用点柱式上向分层充填法[1],阶段高度100 m,分段高度20 m,分层高度4 m,矿块长度50 m,矿块宽度为矿体水平厚度,矿块高度按1个分段高度划分,采场溜井、回风上山等按300 m间距设置。

1.1采场布置及结构参数

采场垂直于矿体走向布置,盘区长300 m,每个盘区布置1条溜井和1条回风上山。矿块长50 m,宽为矿体水平厚度,矿房长50 m,宽为矿体水平厚度,间柱宽4 m,点柱尺寸6 m×6 m,间距18 m,充填回风上山尺寸2 m×2 m。首采分层高5 m,其后每分层回采高度为4 m,首分层用胶结充填3.3 m,其余分层充填分级尾砂3.5 m,胶结充填0.5 m,空顶高度为1.7 m。主要开采指标见表1。

表1 主要开采指标

1.2采切工程布置及施工顺序

采切工程采用下盘脉外斜坡道、脉外分段巷的采准方式,首先由斜坡道缓坡段每隔20 m垂高向矿体方向掘进分段联络道,然后在距矿体50 m之外沿矿体走向掘进分段采准干线,在分段巷内相应采场中间部位掘进分段采场回采联道。第1分层联络道按≤15%下坡掘进,以上分层联络道以挑顶、垫底方式进行,最大爬坡不大于10°。在各采场回采联道内最顶层矿体上盘布置回风上山,与上中段回采联道相通。

1.3回采工作

回采工作由回采联道与切割巷叉口挑顶开始,挑至设计分层顶板标高后向两帮拉开工作面,形成回采工作面,采用由回采联道向两翼推进的方式进行回采,推进至采场间柱位置,相邻2条进路推进到位后,从采场两翼向采联后退剔出顶留点柱。采场内遵循由回采联道向两侧条柱推进、自两侧向回采联道后退变点柱、先上盘后下盘的回采顺序,直至采至设计边界,分层回采工作便完成。

(1)凿岩。采用单臂台车Boomer281凿岩,孔深3.5 m,炮眼排距0.7~0.9 m,孔距0.8~1.0 m;顶板光爆层炮眼间距0.7~0.8 m,光爆层厚0.6~0.8 m,一次性将整条进路炮眼打完。

(2)爆破。选用φ35 mm岩石乳化炸药,毫秒非电导爆雷管起爆,排间进行微差爆破[2],间隔时间25~50 ms,光爆层采用导爆索起爆,后续一次齐发爆破。

(3)出矿。采用铲运机或运输汽车运至溜井后下放至380 m运输水平。

(4)采场通风线路。新鲜风流→分段干线→回采联道→采场→污风→矿块回风上山→上分段回采联道→上分段干线→回风系统。

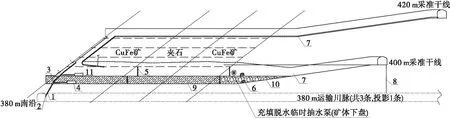

1.4采场充填

首层充填先铺设直径12 mm螺纹钢筋,间距200 mm,首层充填高度3.3 m,为尾砂胶结充填,灰砂比1∶4。后分层回采后应进行胶结尾砂混合充填,下层高3.5 m,全尾砂充填,每分层最后0.5 m都进行尾砂胶结充填,灰砂比1∶6,并且每分层充填时预留1.7 m空顶。采场排水通过采场内部泄水孔或下盘泄水孔排至下分段干线水沟进入井下污水处理站[3]。首分段采场二分层充填泄水原理如图1所示,二分段采场充填泄水原理如图2所示。

图1 首分段采场二分层充填泄水示意

图2 二分段采场充填泄水示意

1.5顶板管理

采矿作业过程中,人员设备直接暴露于采空区,顶板管理较关键,除采用顶板层光面爆破方法外,在生产实际中还应根据顶板分级情况采取不同方式的护顶措施,确认顶板安全后人员设备方可进入。

2存在问题及应对措施

Ⅰ#铜矿带深部位于Ⅱ1#主矿体下盘,下段与Ⅱ1#主矿体相距3~10余m,随着Ⅱ1#主矿体回采深度的不断下降,应力集中、地压显现将越来越明显,加之Ⅰ#铜矿带深部矿岩呈层状产出,节理、裂隙较发育,在生产过程中受爆破振动及风化作用的影响,采场冒顶时有发生,对生产造成了较大的安全隐患。对此,在实际生产过程中,对采场结构参数进行了优化,点柱尺寸4.0 m×(4 ~5.0) m,高至矿体顶板,点柱间距11 m×10 m。采场结构参数优化后,实际回收率74.6%,贫化率12.49%。优化后的采场结构如图3所示。

因尾砂粒级过细、含泥量大等因素,致使尾砂在立式砂仓内沉降速度慢、尾砂利用率低、采场脱水困难、充填体强度达不到设计及回采要求,导致Ⅰ#铜矿带深部充填(图4)滞后,备采矿量不足,影响采矿生产的正常持续。对此,根据大红山铁矿生产建设的实际情况,在充填能力未能满足生产需求时,将井下采切碴石运至Ⅰ#铜矿带深部采空区进行充填。

Ⅰ#铜矿带深部矿岩呈层状产出,节理裂隙发育,稳固性差,在风化作用、爆破振动、地压作用等因素的影响下,部分采场顶板易发生大面积垮塌,采场仅能弃采,导致矿石回采率低。对此,在确保安全的提前下,从相邻盘区施工安全通道至矿体上盘,从矿体上盘向下盘回采,以提高回采率。5054盘区回采优化前后对比如图5所示。

Ⅰ#铜矿带深部采区采用点柱式上向分层充填采矿法,根据三级矿量及采充关系要求,上分段回采联道须在下分段矿石回采前完成施工。提前施工上分段回采联道,导致上下分段衔接时回采联道重叠部位的采空区过高,顶板难以管理,加之Ⅰ#铜矿带深部矿岩稳固性差,回采时存在安全隐患。为此,提出运用相邻盘区交替充填、适当增加工程的方法消除在过高空区内采矿时存在的安全隐患。4062盘区5分层回采设计优化前后对比如图6所示。

图3 优化后的采场结构示意(单位:mm)

图4 Ⅰ#铜矿带深部碴石充填采空区示意

图5 优化前后5054盘区回采对比

3结语

大红山铁矿在Ⅰ#铜矿带开采工程中,根据矿体实际情况,结合生产实际,针对采矿过程中出现的问题,对点柱式上向分层充填法进行了适当优化,确保了该铜矿带150万t/a工程的顺利进行,达到了原设计的经济技术要求。

参考文献

[1]王维,王建忠,张盛祥.苍山铁矿双层矿体采充平衡管理[J].现代矿业,2015(6):53-54.

[2]牛魁.逐孔微差爆破技术在黑沟溜井降段中的应用[J].现代矿业,2015(1):60-61.

[3]刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2001.

图6 4062盘区5分层回采设计优化前后对比

(收稿日期2015-11-01)

马文标(1988—),男,助理工程师,653405 云南省玉溪市新平县戛洒镇。