平衡块熔模铸造后期清理工艺及设备

2016-05-12柯美元成伟华陈学锋顺德职业技术学院广东佛山528333

柯美元,成伟华,陈学锋(顺德职业技术学院,广东佛山 528333)

平衡块熔模铸造后期清理工艺及设备

柯美元,成伟华,陈学锋

(顺德职业技术学院,广东佛山 528333)

平衡块熔模铸造后的清理工艺主要包括振壳、吊抛、切割、研磨浇口、泡酸、抛丸清砂、热处理等工艺流程,并备以合适的工艺设备,清理出了合格的铸件产品。通过对传统热处理工艺的改进,解决了产品表面浮磁的问题。通过清理工艺,铸件产品的合格率达到了98%以上。

熔模铸造;清理工艺;泡酸;热处理

如图1所示平衡块是压缩机上的重要零部件,主要用于消除电机在高速旋转时力的不平衡。该零件属于深孔薄壁件,尺寸精度和表面质量要求较高,并且要求无磁。目前一般以高锰钢为材质,采用熔模铸造工艺进行生产。

熔模铸造是一种近净形成形工艺,特别适合铸造尺寸精度高、表面粗糙度低、形状复杂和壁厚较薄的铸件和整体铸件。其精度和粗糙度可分别达到CT4~CT6级和Ra0.8~1.6 μm。铸件最小壁厚可达0.5 mm,最小孔径可达1.0 mm[1-4]。

平衡块在型壳浇注并冷却后,熔模铸件需要经过清理,才能得到最终的铸件产品。熔模铸件的清理工艺具有工序多、周期长、影响质量的因素多的特点,因此,必须对清理过程的各个工艺环节和工艺因素进行科学合理的设计,才能获得较高的产品质量和较高的生产效率。

根据产品的结构特点和熔模铸造工艺,平衡块的主要清理工艺流程为:振壳—吊抛—切割—研磨浇口—泡酸—抛丸清砂—热处理。

1 振壳

以硅溶胶作为粘接剂的型壳残留强度较大,清壳比较困难,需要经过机械清壳才能除去铸件表面的大部分型壳。本工艺采用如图2所示的气动振壳机来对铸件进行初次清壳。气动振壳机对整棵铸件组树进行机械振动,使型壳得以从铸件上剥落,冲击频率越高,冲击功越大,则清理的效果就越好。这种清壳方法具有设备简单,生产率高的特点,是目前我国精密铸造行业采用最多的初次清壳手段。

图2 气动振壳机

振壳工艺要求对组树后的型壳清除干净,打壳时模壳温度以手感不烫为上限。气动振壳的主要工艺要求为:

1)气压为5~8 kg/cm2。

2)振壳前选择适当的木板或废布作为保护垫板,以免损伤工件。

3)振壳时间为10~20 s,而且锤头打击点应选择在不使工件产生变形,不使工件受直接冲击力的地方。应选择多点打壳,尽量使模头除壳干净。打壳时严禁用手去扶摸头,以免造成工伤事故。

图3 悬挂双吊钩抛丸机

图4 抛丸后的铸件

2 吊抛

机械振壳虽然能够去除大部分的型壳,但铸件上的小孔、盲孔、窄槽等处的型壳不易清除。对于残留的型壳或铸件上的锈皮可以采用抛丸来处理。采用如图3所示的悬挂双吊钩抛丸机进行抛丸,效果较好。其主要工艺要求为:

1)向抛丸机中加入20 kg的φ0.8 mm合金钢丸。

2)将铸件有条理地吊挂在专用铁架上,然后用吊钩把铁架安稳地送入到抛丸机内。

3)抛丸时间为30 min。

抛丸完成的铸件效果如图4所示。

3 切割

切割是将单个铸件从组树上切割下来,实现铸件与组树的分离。可采用通用手动砂轮切割机来进行切割。切割时,右手紧握浇口杯,左手紧握操作杆,对准下刀部位开始用力,由轻到重,要求做到“眼准、手稳、用力协调”,在保证不切伤铸件的情况下尽量把浇口切得更短,以减少后面研磨浇口的工作量。

4 研磨浇口

铸件从组树上切割下来后需要研磨铸件上的浇口。一般采用如图5所示的双头砂带研磨机进行研磨。研磨机的砂带为40#砂带。利用专用夹具装好铸件,根据浇口位置及铸件特点,手持夹具对准砂带适当用力并平稳转动铸件,将浇口磨圆顺、磨平以达到工艺要求。研磨时,不能磨伤铸件,研磨后,铸件不能有浇口痕迹。

5 泡酸

对于铸件上一些深孔、窄槽内残留的型壳,通过振壳、吊抛等物理方法无法清除的,需要通过泡酸的方法来处理。

图5 双砂带研磨机

图6 滚筒履带式抛丸机

泡酸是通过化学的方法,使酸液与型壳中的SiO2发生反应,破坏砂粒之间的粘结,以达到清除局部型壳的目的。将铸件放置在质量分数为40%的HF酸中,室温下浸泡10~15 s,使酸液与残留型壳发生如式(1)所示的化学反应而达到清砂目的。泡酸后要用清水冲洗至中性,最后再用热水清洗一次。

6 抛丸清砂

泡酸后,还需要经过一次抛丸处理来将泡松软的砂彻底清除掉。可采用如图6所示的滚筒履带式抛丸机来清砂。抛丸钢丸直径为φ0.5 mm,抛丸时间为30 min。若未清除干净,则需要重复作业,直到铸件表面干净为止。

7 热处理

熔模铸件经过清理工艺之后,要想在室温下保持稳定的奥氏体组织,还需要进行热处理,从而达到去磁的目的。以前,一般是将高锰钢加热到950℃以上保温固溶,然后直接水淬,从而将高温下的奥氏体组织保持到室温[5-6],也就是我们通常所说的“水韧处理工艺”。但是,该零件采用常规的热处理后会在表面形成一层氧化皮。在实际生产中,一般都是采用抛丸工艺,来进行去除氧化皮的处理。在进行抛丸处理时,由于高速钢丸猛烈撞击铸件的表面,这样就会在铸件表层形成形变马氏体,从而使表面磁性增加,达不到无磁要求。

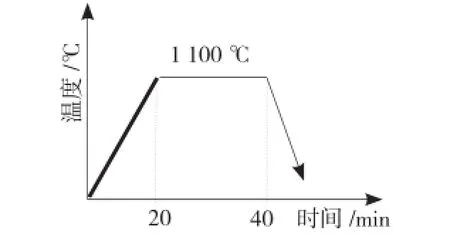

为了解决磁性不达标的问题,我们对传统“水韧处理工艺”进行了改进。首先,将网带式热处理炉分为前后两段,前段为加热段,后段为冷却段。热处理时,将分解氨气氛通入到网带炉中,使铸件在加热和冷却的过程中都受到还原性气氛的保护。其次,在冷却段布置冷却水道对炉体进行冷却,铸件不与冷却水直接接触。这样,铸件热处理完之后还是光亮的表面而不会不发生氧化。通过对热处理工艺的改进,不仅节省了一道抛丸工序,还避免了在产品表面产生氧化皮,产品热处理后可直接送检包装。改进后的热处理工艺曲线如图3所示。为了提高生产效率,生产中,常采用尽可能快的加热和冷却速度。虽然高锰钢的传热性不好,但由于铸件比较细小,快速加热和冷却时,也不会产生裂纹。

图3 热处理工艺

8 结语

通过实践证明,平衡块的熔模铸件清理工艺科学合理,选取的生产设备高效实惠,既提高了生产效率,降低了生产成本,又提高了产品质量与合格率。平衡块清理工艺的产品合格率达到了98%以上,取得了较好的经济效益。

[1] 孙敏.熔模铸造[M].北京:北京理工大学出版社,2009:1-3.

[2] 吕志刚. 我国熔模精密铸造的历史回顾与发展展望[J]. 铸造,2012,(4):347-356.

[3] 柯美元,陈学锋. 高锰钢平衡块的熔模铸造工艺[J]. 热加工工艺,2015,11(44):107-109.

[4] 郭敖如. 我国熔模精密铸造技术的进展[J]. 铸造设备研究,1999,5:47-51.

[5] 王仲珏,孙萍.高锰钢水韧处理效果控制[J]. 热处理,2006,1(26):59-61.

[6] 韩东林.高锰钢铸态水韧处理的实际应用[J]. 热加工工艺,1999,5:63.

[7] 陆梦禹,何晓宗.防止熔模铸造阀体产生铸造缺陷的实践[J].中国铸造装备与技术,2006(1).

[8] 袁军平, 王昶, 马春宇, 陈绍兴.首饰石膏型熔模铸造工艺概述[J].中国铸造装备与技术,2011(3).

Cleaning process and equipment in investments casting for counter balance

KE MeiYuan, CHENG WeiHua,CHEN XueFeng

(Shunde Polytechnic, Foshan 528333, Guangdong,China)

Cleaning process after investment casting mainly included∶ shell vibration, hanging cast, cutting, gate grinding, foam acid, shot blasting, heat intreatment and so on. With proper equipments, it produced qualif i ed products. With the improvement of additional heat treatment, the problem of fl oating magnetism in product surface was resolved. Products pass-rate was over 98% in cleaning process.

investment casting; cleaning process; foam acid; heat treatment

TG249.5;

A;

1 006-9 658(201 6)06-0048-03

10.3969/j.issn.1 006-9 658.2016.06.01 5

佛山市科技专项创新基金项目(2013AG100063);广东省自然科学基金项目(S2012010010199)

2016-04-27

稿件编号:1604-1355

柯美元(1973—),男,硕士,主要研究方向:金属材料成形工艺.