AZ91D镁合金变速箱后壳挤压铸造成型工艺数值模拟分析

2016-05-12管滔滔杨浩成朱阳台州广播电视大学高职学院浙江台州318000

管滔滔,杨浩成,朱阳(台州广播电视大学高职学院,浙江台州 318000)

AZ91D镁合金变速箱后壳挤压铸造成型工艺数值模拟分析

管滔滔,杨浩成,朱阳

(台州广播电视大学高职学院,浙江台州 318000)

通过对现实情况的分析,提出了在汽车上使用镁合金材料,从而达到汽车轻量化,实现节能减排的目的。通过Pro/E软件建模后,应用ProCAST仿真软件对镁合金变速箱壳体在挤压铸造时的多项性能进行了研究分析,并通过直观分析法,找到了最佳的工艺参数组合,为后续进一步研究提供了指导。

镁合金;挤压铸造;数值模拟

镁合金具有使汽车轻量化、节约能源、降低成本的天然优势,使用高性能镁合金,可使汽车零件质量减轻,节约汽、柴油可达10%以上[1]。但采用高性能镁合金生产汽车零部件,需要我们研究和解决材料性能、成形机理、成形工艺及其生产装备等科学与工程问题。本文通过Pro/E软件建模后,应用ProCAST仿真软件对镁合金变速箱壳体在挤压铸造时的多项性能进行了研究分析,并通过直观分析法,找到了最佳的工艺参数组合,为后续进一步研究提供了指导。

1 实验条件的确定

常用的铸造镁合金AZ91D,比强度高,耐腐蚀性好,弹性模量大,散热性、消震性好,承受冲击载荷能力比铝合金大,密度在1.8 g/cm3左右,远低于常用铝合金(密度在2.5~2.88 g/cm3)[2]。因此,我们以AZ91D镁合金为例,对变速箱后壳的挤压铸造成型工艺进行了数值模拟分析。

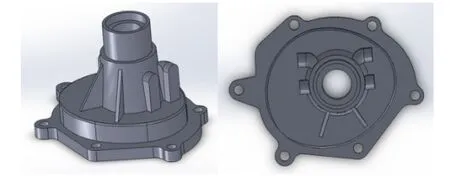

由于变速器后壳体结构相对复杂,通过各种力学分析,在保持整体结构基本不变的前提下,在应变最大部位(凸台与圆盘连接边缘)适当添加加强筋,如图1(变速箱后壳结构三维优化模型)所示,可以极大地提高壳体的强度。

图1 变速箱后壳三维优化模型

1.1 软件的选择与应用

ProCAST是一种常用的铸造模拟仿真软件,可进行缩孔、浇不足、模具寿命等各方面缺陷的预测分析[3]。在铸造模拟分析中可以按图2(模拟步骤)所示来应用该软件。

图2 ProCAST模拟步骤

1.2 物理模型的构建

在整个铸造模拟过程中,ProCAST前处理起到极为重要的作用,整个铸造模拟中的计算效率和求解所达到的精度,直接取决于模型构建的合理程度。有时在构建模型时,经常由于局部细节的处理不当,从而导致计算效率与精度降低,更严重的,会直接导致求解过程的中断。

1.2.1 网格划分

由于ProCAST软件的前处理模块不具备建模功能,可以先选择其他建模软件(如Pro/E等)建立模型,再以“iges”格式导入ProCAST软件,再经MeshCAST划分网格[4]。

1.2.2 模具材料定义

常用的热作模具钢H13(国标牌号为4Cr5MoSiV1),淬透性、耐磨性好[5],韧性及弹性变形相对较小,高温强度和硬度较高,综合力学性能优良,可以将其视作刚性材料并作为铸造模拟过程中的模具材料,然后再对AZ91D进行导热性、流动性等铸造性能进行研究分析。

1.2.3 热边界条件确定

在模拟过程中,我们可以假定挤压铸造环境在恒温30 ℃左右,各零部件之间的接触热传导系数确定为1 000 W/(m2·K),而各零部件与周围介质之间的接触热传导系数确定为20 W/( m2·K)[6]。整个模具假设为空冷。

1.2.4 初始条件确定

根据镁合金铸造工艺的相关文献,以及相关企业的变速器壳体的铸造过程总结,可以设定600~700 ℃为AZ91D的浇注温度,将300~700 mm/ s作为冲头的工作速度,10~20 MPa作为工作压力的大小,模具温度按常规一般设为200 ℃左右。

2 协调准则的建立

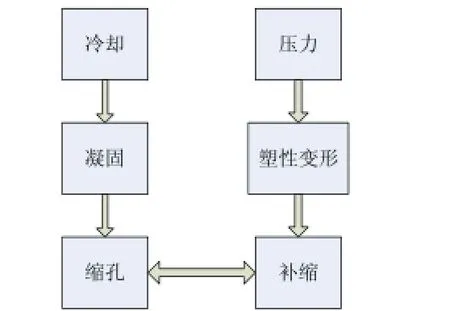

在实际压铸时,塑形变形、缩孔等缺陷的产生与逐渐改善的过程是不断变化的动态过程,如图3所示。应该从力学和时间两方面综合考虑,才能搞清楚其中的相互关系。

图3 各现象之间的联系

从图3可以发现,不管是加压过程还是冷却过程,以及由于加压和冷却时引起的凝固和变形,均会使铸件体积产生不同程度的变化。铸件的缩孔与缩松的产生,其内在因素是铸件在冷却与凝固过程中体积发生了收缩,而出现补缩现象的动力则是加压变形。所以,如何协调好压铸的过程,最终就归结为如何协调好体积的变化过程[7]。设铸件在液体凝固及固后冷却收缩产生的体积总变化量为ΔVs,铸件在比压变化时产生的体积变化量为ΔVP,两者在压铸过程中的相互关系必须符合公式ΔVP=ΔVs。

2.1 压力协调准则

在铸造过程中,凝固和冷却均会导致铸件收缩,而在外力作用下,导致材料发生流动和塑性变形,可以用于补偿,因此,在挤压铸造时,铸件体积的协调首先体现在力学的协调方面。由“最小阻力定律”得知,假如施加的挤压力足够大,则会使得已凝固金属层的塑性变形流向附近阻力较小的缩孔区、液态区及固液并存区,就会顺利达到预期补缩的目的。反之,如果挤压力不足,已凝固金属层不能够往缩孔区、液态区及固液并存区流动,则难以消除缩孔缺陷。所以,挤压铸造时,工件上所受的比压P大于临界比压,是首要的协调准则。

2.2 时间协调准则

铸件形成缩孔是需要一段时间的,液体流动进行补缩也同样需要一段时间。如果补缩时间不足,则金属由液态冷凝为固态及固态后降温过程产生的收缩将得不到有效补偿,即无法解决缩孔与缩松的问题。补缩时液体的流动需要外力的作用,因此作用外力的时间tp不得少于铸件凝固收缩与降温收缩的时间总和ts,记为:tp≥ts。

有关铸件凝固收缩与降温收缩的时间计算,目前还没有比较精确的方式,只有利用计算机进行模拟,以获得凝固收缩与降温收缩的总时间。

3 数值模拟

3.1 因素水平表的制定

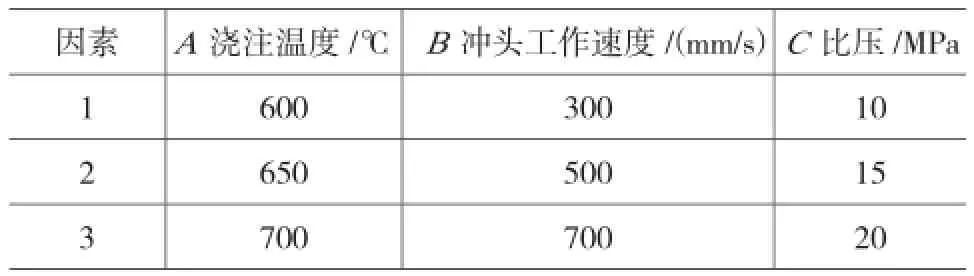

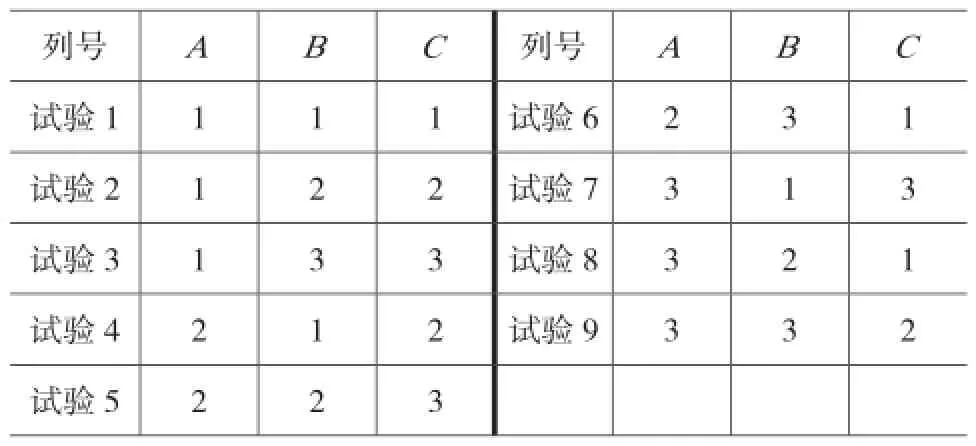

铸件的浇注温度、冲头工作速度、比压等几个工艺参数,在浇注过程中起到关键作用,任一参数的变化,最后都会影响到工件的品质。由于不清楚以上几个工艺参数对铸件成形品质的影响如何,什么样的参数组合对成形品质最好,因此,有必要对这三个工艺参数作为考察对象进行数值模拟的正交试验研究[8]。具体的因素水平设置情况如表2所示,正交试验情况如表3所示。

表2 因素水平设置数值模拟情况表

表3 正交试验表

3.2 模拟结果分析

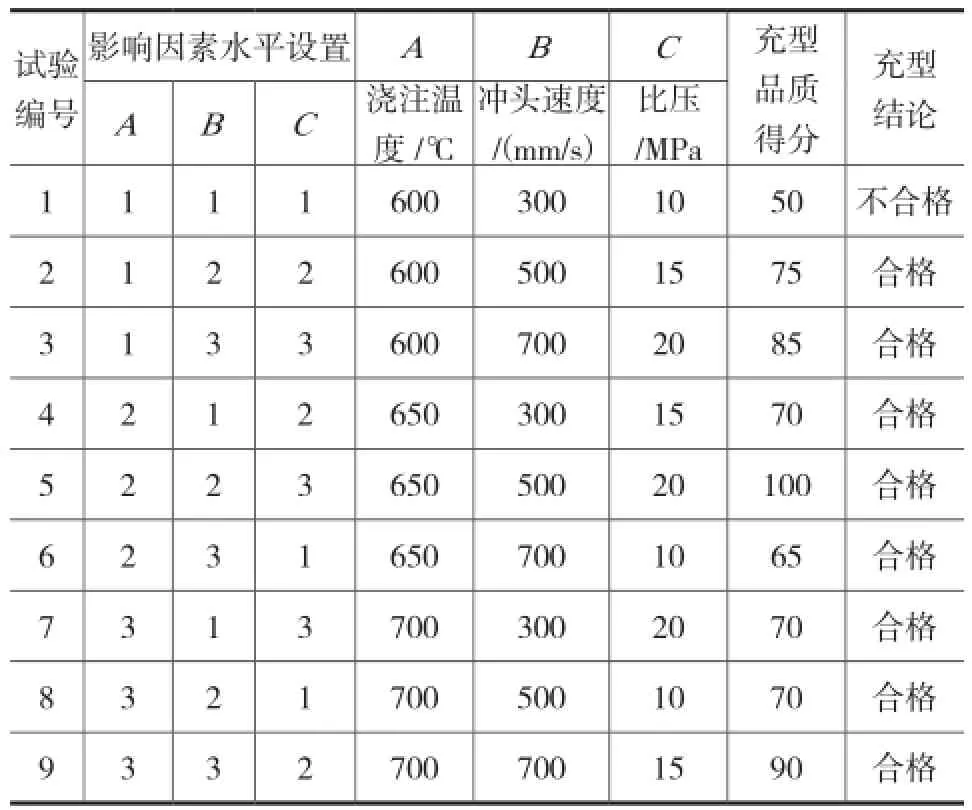

铸件的充形品质根据凝固速度和缩松缩孔两方面进行评分,找出不合格组,充型品质总得分为50的实验组,定为不合格,其余实验组的得分均在65以上,全部合格,且分数越高表示其铸件的成形品质越高,其结果如表4所示。

表4 模拟结果

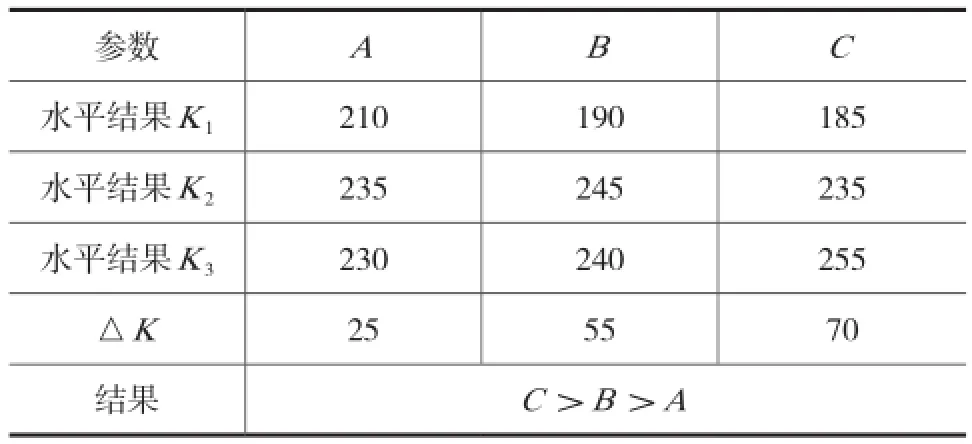

直观分析法,又称极差分析法,是正交试验法的一种,它可以确定同一因素的不同水平对实验指标的影响,也可以确定各因素对实验指标的影响。有了直观分析法,就可以帮我们找到影响指标的主要因素,并找到最佳因素水平组合,确定最佳方案。其分析如表5所示。

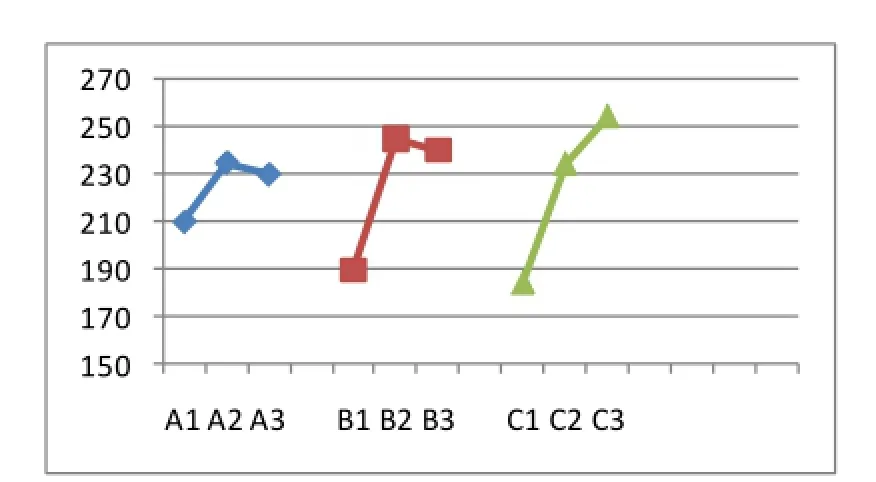

由表5可以发现,比压(即因素C)对铸件成形品质影响最大,其次是冲头的工作速度(即因素B),对铸件影响最小的是浇注温度(即因素A),根据表4绘制的因素水平影响趋势图(如图4所示)。

分析图4可以发现,A2B2C3组合为最佳的工艺参数组合,分别为650 ℃时候的浇注温度,500 mm/s的冲头工作速度和20 MPa的比压,可知该方案在上述的正交组合之中。

表5 各因素及水平直观分析表

图4 因素水平影响趋势图

4 结论

通过对正交试验和因素水平表的综合分析,A2B2C3的工艺参数组合能够达到最佳的充形品质。可以在此研究的基础上,对工装设备进一步研发,如铸造机的结构再设计,压射机构的控制等,完成镁合金汽车变速箱类零件的全部成形工艺研发。

[1] 商情报网.[EB/OL].http://www.askci.com/news/ chanye/2015/01/20/15288guuf.shtml.

[2] 好搜百科.镁合金AZ91D[EB/OL].http://info.b2b168.com/s168-27961981.html.

[3] 纪小虎.铝合金薄壁件熔模精密铸造研究[D].安徽合肥:合肥工业大学,2013.

[4] 项春,应新法.凸式冲头挤压铸造中比压的数值模拟分析[J].特种铸造及有色合金,2011,31(6):535-539.

[5] 聂小武. 常用热作模具材料的选用及其发展[J]. 中国铸造装备与技术,2012,(2) 46-48.

[6] 黄志伟,陈明,花泽荟,等. 镁合金挤压铸造凝固过程数值模拟[J].精密成形工程,2013,(2):31-35.

[7] 应新法.凸式冲头挤压铸造挤压力研究[D].浙江杭州:浙江工业大学,2010.

[8] 沈家栋,张海亮. 铝合金活塞铸造工艺数值模拟研究[J].机电工程,2013,(3) 322-324+328.

[9] 于百库,白文弟.铸件凝固过程温度场的数值模拟[J].中国铸造装备与技术,2002(2).

Numerical simulation analysis of the squeeze casting and molding process of AZ91D magnesium alloy gearbox housing

GUAN TaoTao ,YANG HaoCheng,ZHU Yang

(Vocational College of Taizhou Radio and TV University, Taizhou 318000 , Zhejiang,China )

Based on the analysis of reality, this paper proposes the use of magnesium alloy material in the car to achieve automotive lightweight, energy-saving and emission reduction. By Pro/E software modeling, the ProCAST simulation software is applied in the analysis of the multiple functions of the squeeze casting process of magnesium alloy gearbox housing. Through the intuitive analysis, the best combination of process parameters is found, providing further guidance for follow-up studies.

magnesium alloy; squeeze casting; numerical simulation

TG292;

A;

1 006-9658(2016)06-0009-04

10.3969/j.issn.1 006-9 658.2016.06.003

2015年浙江省大学生科技创新项目(2015R419001)

2016-05-11

稿件编号:1605-1374

管滔滔(1995—),男,在读,主要研究方向为铸造材料的开发应用.