重点是原料,还是工艺?

2016-05-11钟文陈莎章军王跃生刘安

钟文 陈莎 章军 王跃生 刘安

[摘要]以葛根芩连汤为示范,研究中药原料和生产工艺对中成药质量一致性的影响,提出保障中成药质量一致性的方法。研究表明生产工艺对产品质量一致性的影响一般不超过5%,而原料的影响甚至会超过30%,证明后者的影响远高于生产工艺。采用调配技术,提高了原料的质量一致性,使得调配后原料生产的产品与参照组批间差异<5%,进而提高了成品质量的一致性。研究结果显示,在当前情况下影响中成药质量一致性的主要因素是原料,应当加强对中药原料质量的控制;通过调配原料可以提高中成药质量的一致性。

[关键词]中成药;质量控制;一致性;混批调配技术

药品质量一致性是指药品的每一单位产品(如一片药,一支注射剂,或一箱料药等)都符合有效性、安全性的规定要求,相互之间差异性小,是药品的重要特征[1]。药品质量一致性是其疗效一致性的前提。对于中成药而言,产品质量一致性差,是制约中成药发展的关键难题之一[2],也是急需解决的重要问题。影响中成药质量均一的主要因素是生产过程,包括生产工艺和原料2个方面[3]。

生产过程控制技术是通过对原材料、工艺过程中间体以及工艺过程的关键质量、性能参数进行实时测量,来设计、分析和控制生产加工过程的系统,最终目的是确保最终产品质量[46]。该技术在西方制药工业中受到广泛的重视,并获得了巨大成功[78]。因而生产过程控制技术被越来越多的应用到中药行业中控制产品质量[912],并取得了很好的成绩。

中成药的生产工艺比较复杂,包括提取、分离、纯化、浓缩与干燥等众多环节,每个环节都可能影响成品的质量,为了保证终产品质量的稳定,研究者对生产工艺的每个环节都进行了深入的研究[1314]。但值得注意的是,在众多中药产品质量控制中,往往强调生产工艺的控制,而忽略对原料质量的控制。

化学药品的原料药是工业化产品,多数原料的纯度在99%以上,其质量一致性得到了很好的保障,因而生产工艺对产品质量一致性的影响可能远高于原料。但是中药原料并非工业化产品,其质量的一致性并不是很理想,有时甚至差异巨大。众所周知,不同产地的药材质量并不完全相同,且不同的采集时间、采收方法、炮制工艺和贮存时间,都会导致中药材质量的差异[15]。因而中药原料对中药产品质量一致性的影响必须进行深入研究。然而到目前为止,鲜见类似的研究报道,也无从评价原料和生产工艺对中药产品质量一致性影响的大小。

本文以葛根芩连汤为示范性研究对象,评价原料和生产工艺对产品质量一致性影响的大小,明确影响中成药质量一致性的关键因素,并提出相应的解决办法,以期为中成药的质量一致性控制提供切实可行的思路。

1材料

岛津LC20 A高效液相色谱仪,舒美KQ3200 E超声清洗器(功率150 W,昆山市超声仪器有限公司),Sartorius BP2llD天平(德国赛多利斯股份有限公司),DZF6090真空干燥箱(上海基玮试验仪器有限公司),981B型电子调温电热套(天津市泰斯特仪器有限公司)。乙腈为Fisher公司,色谱级;水为娃哈哈纯净水(浙江,杭州);磷酸(85%优级纯,国药集团化学试剂有限公司);磷酸二氢钾(分析纯,国药集团化学试剂有限公司);甲醇(分析纯,北京化工厂)。

葛根芩连汤中的4味中药,葛根、黄芩、黄连、炙甘草饮片的产家、批号及产地见表1,经中国中医科学院中药研究所李西文副研究员鉴定,分别为豆科植物野葛Pueraria lobata (Willd) Ohwi的干燥根;唇形科植物黄芩Scutellaria baicalensis Georgi的干燥根;毛茛科植物黄连Coptis chinensis Franch的干燥根茎和豆科植物甘草Glycyrrhiza uralensis Fisch的干燥根茎。对照品均来自中国食品药品检定研究院和中药固体制剂制造技术国家工程研究中心,见表2。

2方法

21色谱条件

色谱柱Merck Chromolith RP18e(46 mm×100 mm,35 μm);流动相005%磷酸(A,含001 mol·L-1磷酸二氢钾)乙腈(B);梯度洗脱(0~15 min,8%~14%B;15~25 min,14%~16%B;25~45 min,16%~38%B);流速2 mL·min-1;柱温35 ℃;进样量10 μL;检测波长葛根素、大豆苷、甘草酸铵为250 nm,甘草苷、黄芩苷、汉黄芩苷、黄芩素、汉黄芩素为275 nm,黄连碱、药根碱、小檗碱、巴马汀为345 nm;理论塔板数均不低于3 000。

22对照品溶液的配制

分别精密称取葛根素、大豆苷、甘草苷、黄连碱、药根碱、黄芩苷、小檗碱、巴马汀、汉黄芩苷、黄芩素、汉黄芩素和甘草酸铵对照品适量,加50%甲醇配制成每l mL分别含4836,3628,1464,7632,1682,4444,3800,7760,7136,3580,1526,1403 μg的混合对照品溶液。

23样品的制备

231葛根芩连汤提取工艺[16]取葛根72 g、黄连27 g、黄芩27 g和炙甘草18 g,放入2 000 mL圆底烧瓶中,加入8倍量水,浸泡30 min,加热回流提取2次(1 h,40 min),合并提取液,减压浓缩,50 ℃真空干燥,粉碎,得浸膏粉。

232葛根芩连汤浸膏粉样品的制备取浸膏粉01 g,置锥形瓶中,精密加入60%甲醇25 mL,称重,超声处理30 min,放冷,补足失重,摇匀,过微孔滤膜(045 μm),滤液作为供试品溶液。

24饮片的调配方法

以中含量饮片批次为参照组,按照文献[17]方法对其余批次的饮片进行原料的调配。

3结果与讨论

31饮片质量差异性比较

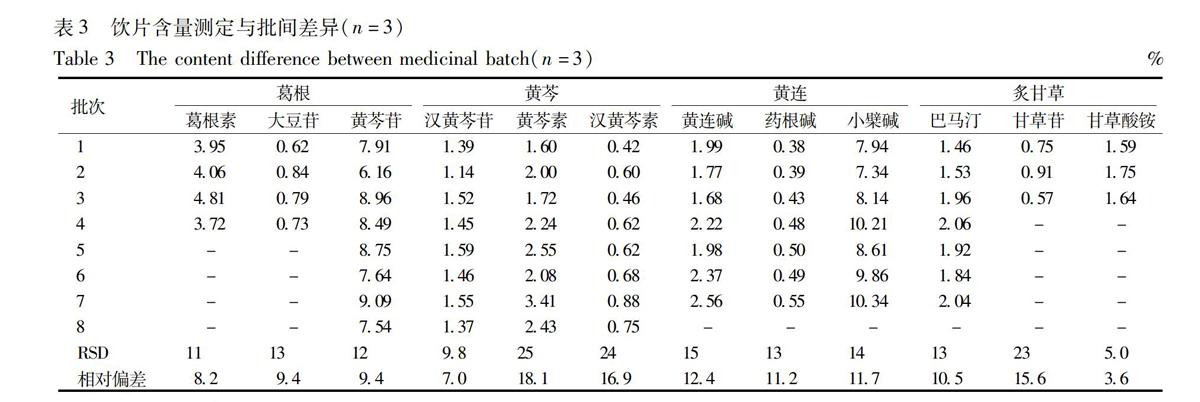

对葛根等4味饮片进行含量测定,结果见表3。葛根中葛根素和大豆苷2个成分含量的RSD分别为11%,13%;炙甘草中甘草苷和甘草酸铵2个成分含量的RSD分别为23%,50%;黄连中黄连碱、药根碱、小檗碱和巴马汀4个成分含量的RSD分别为15%,13%,14%,13%;黄芩中黄芩苷、汉黄芩苷、黄芩素和汉黄芩素4个成分含量的RSD分别为12%,98%,25%,24%。

从上述结果可以看出,尽管研究用原料的质量均满足药典的规定,但是含量差异明显,质量一致性非常差。因而可以推测若是用于工业生产,将会直接影响成品的质量,造成产品质量一致性非常差。

32生产工艺对产品质量一致性影响研究

分别选择高、中、低含量的饮片作为原料进行生产。高含量饮片生产5批样品,中含量药材生产2批,低含量药材生产3批。相同批次饮片生产的产品成分含量与批间差异见表4~6。从3个表中可以看出,无论选用的饮片含量高低,无论生产多少批次,只要是相同批次的饮片生产的成品,其批间差异都较小,各成分含量的RSD基本都小于5%。

同一批次饮片生产的产品,消除了原料的影响,因而可以用于评价生产工艺对产品质量一致性的影响。德国Schwabe药厂对银杏叶提取物的规定,各可测成分的批间差异<5%,则认为生产过程是相对稳定的[1820]。尽管没有明确的规定,一般实际操作中,中药产品质量差别<5%也被认为生产过程是稳定的。从本研究结果可以看出,尽管没有对生产工艺进行额外的控制,比如成分的在线监测等,只要采用同一批原料进行生产,产品质量的一致性依然较为满意。

33原料对产品质量一致性影响研究

将高、低含量的饮片所生产的产品质量进行比较,见表7,可以看出各个成分之间RSD最高可以达到30%,90%以上成分含量的RSD大于5%。这表明原料对成品质量的影响要远大于工艺对成品质量的影响。所以,对中成药而言,要想控制中成药的质量均一,应先确保生产原料的质量均一。

34调配技术用于中成药质量一致性控制研究

以中含量的饮片做为参照,选用其他不同批次的饮片进行调配,并用调配所得药材进行生产,比较

参照组与调配组各成分之间的差异,见表8。可以看出,除黄芩苷外(RSD 57%),参照组与调配组各成分的含量RSD都小于5%,表明参照组与调配组之间没有显著性差异,质量一致性较好。这说明,采用调配技术可以控制原料的质量一致性,进而达到控制成品质量一致性的目的。

4结论

本实验以葛根芩连汤为示范性研究对象,评价了原料和工艺2个因素对中成药质量一致性的影响。本研究所采用的葛根芩连汤的生产过程包括提取、浓缩和干燥3个环节,对常见中药复方的生产过程具有很好的代表性。本实验结果表明,在中药生产中,生产工艺是相对稳定的,所引起的工艺误差一般不超过5%,对成品质量一致性的影响相对较小;而原料的质量差异较大,所引起的误差可到30%以上,对成品质量一致性的影响相对较大。药材市场上饮片质量的差异比本研究所用的差异更大,其导致的产品差异也会更大。这充分说明对中成药质量一致性控制而言,控制原料的质量一致性应该占据非常重要的地位,中药生产过程控制的重点应该放在生产原料的质量控制上。

本研究采用调配技术实现了原料质量的均一,进而保证了产品质量的均一。这说明调配技术能够解决目前中药原料质量一致性较差的问题,对保障中药产品质量的一致性具有非常重要的作用。

基于本研究结果,作者呼吁中药行业在中药质量均一控制研究方面,应该把更多的关注点放在中药原料质量一致性控制上,在中药产品生产中尽快采用原料调配技术,以期更好的保障中药产品质量一致性。同时也呼吁监管部门在进行中药产品质量相关法规制定和监管时,对此进行重点关注,推动中药产品尽快实现“有效、安全、可控”。

本文未涉及纯化工艺研究,作者认为如果纯化工艺是稳定的,其引起的误差一般不会超过5%,不影响本文结论。这主要是因为在新药申报资料中,要求进行工艺验证,如果产品质量差异超过5%,一般认为该工艺不够稳定,难以获得批准。但是应该看到有很多老的中药品种,特别是一些注射剂品种,由于申报时要求较低,可能存在工艺不稳定的情况。比如有些品种可能还在使用石硫法进行纯化,而石硫法的工艺稳定性存在很多问题,其引起的误差可能较大。对于不稳定的工艺,即使进行再严格的生产工艺控制,作者认为依然难以消除该工艺对产品质量的影响,难以保障产品质量的均一性。要解决该问题,只能大力推进工艺改进,而不是对生产工艺进行控制。

[参考文献]

[1]杨世民. 药事管理与法规[M]. 北京:高等教育出版社, 2010.

[2]黄玉慧,郭力. 中药质量控制方法研究进展[J]. 中药与临床, 2012,3(4):54.

[3]王焕魁. 中药生产过程的质量控制[J]. 中药材, 2003,26(10):764.

[4]Center for drug evaluation and research, center for veterinary medicine, office of regulatory committee Guidance for industry. PATA framework for innovative pharmaceutical development, manufacturing, and quality assurance [EB/OL]. (20151202).http://www.fda.gov/down loads/Drugs/Guidance Compliance Regulatory Information /Guidance/ucm070305.pdf.

[5]张贻昌,王明秋. 中药产品质量过程控制的重要性[J]. 中成药, 2012,34(8):1581.

[6]程宇翼,瞿海斌,张伯礼. 论中药制药工程科技创新方略及其工业转业[J]. 中国中药杂志, 2013,38(1):3.

[7]Anurag S Rathore, Krist V Gernaey, Cecília R C Calado,et al. Process analytical technologies in biopharmaceutical process development[J]. Chem Technol Biotechnol,2015,90(2):213.

[8]Anurag S Rathore, Gautam Kapoor. Application of process analytical technology for downstream

purification of biotherapeutics[J]. Chem Technol Biotechnol,2015,90(2):228.

[9]孙笛. 过程分析技术在两种中药注射液生产过程中的应用研究[D]. 杭州:浙江大学, 2012.

[10]董芹,臧恒昌,刘爱华, 等. 过程分析技术在制药领域的应用及对我国制药行业的启示[J]. 中国药学杂志, 2010,45(6):881.

[11]薛云雨,孙启泉,王君莲, 等. 过程分析技术在中药企业科技创新中的应用[J]. 中国现代应用药学, 2012,29(12):1078.

[12]王静. 过程分析技术在丹参注射液醇沉和养胃颗粒喷雾制粒中的应用[D]. 杭州:浙江大学, 2007.

[13]叶颖雅. 中药质量控制混合均一化方法及其应用研究[D]. 杭州:浙江大学, 2006.

[14]吴智高. 浅谈中药制剂的工艺与质量[J]. 海峡药学, 2008,20(12):87.

[15]黄建平. 中成药质量不确定因素的探讨及对策[J]. 海峡药学,2006,18(2):183.

[16]梅新璐,章军,王跃生, 等. 动态优化方法在葛根芩连汤提取工艺优化中的应用研究[C]. 海口:中药与天然药高峰论坛暨第十二届全国中药和天然药物学术研讨会,2012.

[17]梅新路,肖慧,章军, 等. 逐步代入勾兑法考察中药饮片质量稳定性[J]. 中国实验方剂学杂志, 2013,19(18):55.

[18]谢培山. 中药色谱指纹图谱质量控制模式的研究和应用——若干实质性问题的探讨[J]. 世界科学与技术——中药现代化, 2001,3(3):18.

[19]罗国安,王义明. 中药指纹图谱的分类和发展[J]. 中国新药杂志, 2002,11(1):46.

[20]金樟照,祝明,吴文军, 等. 原料勾兑在控制中药注射液指纹图谱中的应用[J]. 中成药, 2003,25(10):777.

[责任编辑孔晶晶]