壳体注塑成型数值模拟及工艺研究

2016-05-09王承志杜晓明

韩 莹,王承志,黄 勇,杜晓明,张 景

(1.沈阳理工大学 材料科学与工程学院,沈阳 10159 2.烟台南山学院,山东 烟台 265713)

壳体注塑成型数值模拟及工艺研究

韩莹1,王承志2,黄勇1,杜晓明1,张景1

(1.沈阳理工大学 材料科学与工程学院,沈阳 101592.烟台南山学院,山东 烟台 265713)

摘要:以Moldfow模拟软件为分析平台,研究增强PA66交流接触器壳体注塑工艺。通过填充,保压等过程的仿真模拟,针对壳体的缩痕,翘曲等缺陷,运用正交试验法优化出最佳的注塑工艺参数,设计并制造出壳体注塑模具,并通过生产实践得到了合格的壳体产品,证明了模拟结果的正确性且可以应用于生产实际。

关键词:注塑成型;数值模拟;壳体;模具设计;工艺参数

玻璃纤维增强PA66与标准材料相比,具有高达两倍的耐冲击性,可进行注塑成型加工,适用于复杂形状和薄壁制件的注塑成型。注塑成型作为一种重要的塑料加工方法,能以较短的生产周期、自动化的生产方式生产出尺寸精确和结构复杂的塑料产品[1]。经过注塑加工出来的塑料制品可广泛用于电子、医疗器材、汽车等行业。壳体是交流接触器的主要部件,交流接触器的使用环境对零件的力学性能有较高的要求,注射工艺要求较高,技术难度较大,因此采用数值模拟对壳体注塑模具设计及工艺进行研究[2]。近年来对注塑成型数值模拟的研究已取得了一定的进展,主要集中在PA、PP、ABS的成型工艺及翘曲缺陷分析上,本次研究运用数值模拟改进了浇注系统的设计,并且通过对从温度分布、收缩率、壁上剪切应力等指标的优化,减少缩痕、翘曲等缺陷,科学而有效地提高了零件的成品率[3]。

1壳体浇注系统的设计及填充模拟

1.1壳体零件的3D模型

用UG作为设计平台对壳体产品进行3D建模,以Moldflow作为分析平台对注塑过程进行仿真模拟,对填充过程、翘曲、温度变化等进行数值模拟分析,再对注塑过程中的工艺参数如温度、压力等做进一步的研究。图1为壳体产品3D造型图。

图1 壳体产品3D造型图

壳体零件的外形尺寸为80.48mm×74.64mm×113.55mm,最薄壁厚为2.01mm,最厚为4.39mm,计算总重量为:115.86g,材料为PA66,收缩范围大,取向性明显,所以注塑模具温度、注射时间、保压时间等参数对壳体件的收缩率、凹痕、变形、缩孔等都有较大的影响[4]。

1.2壳体浇注系统的设计

壳体注塑成型选用CJ320型卧式注塑机,根据产量及产品特征设计为一模一腔。交流接触器壳体属于深腔注塑件,选用的玻璃纤维增强PA66材料黏度较大,因此首先选择为进料速度快,传递压力较好的主流道型浇口,但由于零件外观要求较高,而主流道浇口加工难度较大,且采用主流道+点浇口的浇注系统会导致浇口压力过大,综上多种因素,采用多点进浇方案,根据壳体的结构设置了4条分流道,对应4个点浇口,如图2所示。

图2 壳体浇注系统设计图

这种设计既采用了易于分离的点浇口,又有效地分散了浇口的压力,而且为避免浇口压力过大导致周围壁上剪切应力增大的情况,相应扩大主流道和浇口的横截面[5]。通过多次填充模拟实验,最终选定浇注系统尺寸为:主流道横截面直径5.1~11mm,分流道横截面直径为7.1~3.2mm,点浇口横截面直径为1.1mm,长度为1.8mm。

1.3网格划分及预填充模拟

在模拟之前,首先对模型进行前处理,包括3D造型的完善和修复以及网格的划分及修复,如图3所示。

图3 壳体网格划分图

图中网格统计结果如下:

三角形单元:66882;连接节点:33415;表面积:874.968cm2;体积:108.307cm3;纵横比:最大27.0,平均1.68,最小1.15;匹配百分比:91.0%;相互百分比:90.8%。

图4为设计注塑工艺下的充填-保压-翘曲分析结果。

(a)填充时间

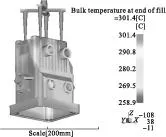

(b)填充末端总体温度

(c)翘曲形变

由填充时间结果(图4a)可见,浇注系统具有良好的平衡性。但填充末端总体温度差较大,达到42.5℃,并且分布不均匀,浇口附近温度较高。体积收缩率在填充结束时的最大值为9.902%,经过保压后最大值达到8.343%,将导致零件有较大的形变和缩痕指数。翘曲最大值为0.6186mm,分布位置如图4c所示,其中由于收缩不均造成的形变达到0.6063mm,由纤维取向造成的形变达到0.3523mm。厚壁位置缩痕指数较大,易产生缩孔和凹痕。这些缺陷都是导致制品的尺寸稳定性差,冲击强度下降,影响零件的精度和使用寿命的原因。因此需要通过数值模拟改进工艺,提高零件产品的品质特性。

2壳体数值模拟及工艺优化

2.1正交模拟试验的设计

PA66属于结晶性料,熔点较高,熔融温度范围狭窄,成型收缩率大,取向性明显,易发生缩孔,凹痕和变形等缺陷,成型条件应稳定在20~90℃。具体温度按壁厚选择,低模温易产生缩孔和结晶度低等现象,料温高则收缩大,易出飞边。注射压力依注射机类型、料温、零件尺寸,浇注系统的设计而变化。注射压力高则易出现飞边,取向性强,收缩小,注射压力低易发生凹痕、波纹等缺陷,注射时间及高压时间对塑件收缩率、凹痕、变形、缩孔等影响较大[6]。

玻璃纤维的含量直接影响制品的力学性能,玻璃纤维增强的PA66具有绝缘性好、抗腐蚀性好、耐热性强,机械强度高等优点。但也存在脆性高、耐磨性较差的缺点,而且当玻璃纤维用量过高时,也会引起浸润和料液流动不良等问题。因此,玻璃纤维的用量一般不宜超过30%[7]。

表1为针对PA66的性能及壳体零件的结构特点设计的变量及因数水平。

表1 正交试验变量及因数水平

为了使壳体产品的质量及稳健性得到提高,同时提高实验效率,采用田口方法来设计实验参数,不仅减少实验次数,而且将干扰因子的影响降到最小。表2是为满足7因素3水平正交试验设计的L19(318)正交表[8]。

表2 L(318)正交表

2.2模拟结果及分析

对以上18组工艺参数进行充填—保压分析,模拟结果见表3。填充末端温度(bulk temperature)用来表示填充时壳体壁上整体温度分布,成型周期间的温度分布不仅与填充时间和位置有关,也与成型周期间的壁厚有关[9]。总体温度分布也是检查流量分配的标准之一,熔体流动速率较大的部位通常具有较高的温度,熔体流动缓慢的部位温度会有明显的下降,因此大的温度差异会引起收缩不均和翘曲。缩痕指数表示缩孔和凹痕可能存在的位置和严重程度,体积收缩率显示了每个区域的收缩体积与原始体积的比例,过高的体积收缩率可导致缩孔,而差异过大则会导致翘曲[10]。填充时壁上剪切应力过高则会造成内部纤维取消性强烈,导致零件成型后冲击强度下降。

表3 模拟结果

模拟试验结果可分成充填、保压两个阶段来分析。

2.2.1充填阶段结果分析

表4为充填阶段熔体温度、模具温度、注射时间、玻纤含量对各质量指标的因数反应。

表4充填阶段变量因数反应

由上述因数反应,可得

表5 注塑工艺参数1

对于不同指标的优化工艺参数有所差异,为了使质量损失降到最小,可以计算各因数的因子效应,因子效应代表一个因子对指标影响的强弱,因子效应越大,表示对指标的影响越大[11](表6)。

表6 充填阶段变量因子效应

通过对变量的筛选,拟定了表7中的4组方案。

表7 注塑工艺参数2

将以上方案进行模拟分析,运用田口方法中的信噪比(S/N)[12]计算,进一步确定最佳的方案。望小特性的算法如下,其中yi为试验结果,n为试验次数,S/N值越大,品质特性越高。

通过分析和计算得到,熔体温度275℃,模具温度75℃,注射时间1.5s,玻纤含量30%,信噪比达到最大值-38.65.

2.2.2保压阶段结果分析

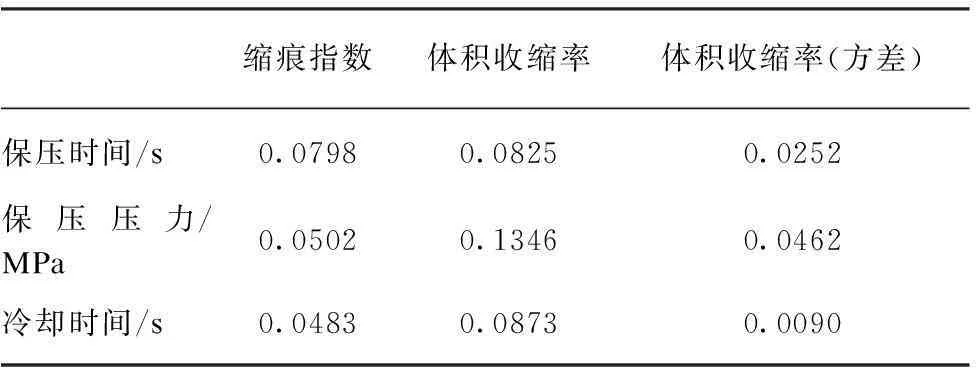

表8是保压时间、保压压力、冷却时间对缩痕指数和体积收缩率的因数反应。

表8 保压阶段变量因数反应 %

分析得出保压冷却阶段的因子效应,如表9所示。

表9 保压阶段变量因子效应 %

与充填阶段不同,保压阶段可按照不同的需求设定不同的保压曲线,通过上述结果,设计如图5的保压曲线[13],既有效的降低了体积收缩率及缩痕指数,又避免了过保压现象。

图5 保压曲线

2.3优化工艺参数模拟结果

将确定的参数及保压曲线用于充填-保压-翘曲模拟,与设计工艺进行比较,结果如图6~图9所示。

(a)原定工艺

(b)优化工艺

由图6的填充末端总体温度结果来看,优化工艺不仅降低了温度差值,而且使温度分布更加均匀。

图7是优化工艺减小体积收缩率的结果。

(a)原定工艺

(b)优化工艺

优化工艺将原定工艺在填充结束时的最大体积收缩率由9.902%降低到了9.256%保压结束时最大体积收缩率由8.343%降低到7.8034%,有效减小了零件出现缩孔,凹痕的程度。

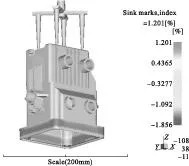

图8是优化前后缩痕指数的对比。

(a)原定工艺

(b)优化工艺

图9是翘曲分析结果,通过对填充末端总体温度以及体积收缩率的控制,优化后的工艺也有效减小了因收缩不均和纤维取向造成的翘曲形变。

(a)原定工艺

(b)优化工艺

整体形变量由0.6186mm降低到0.5716mm,其中收缩不均引起的形变量由0.6063mm降低到0.6762mm,纤维取向不均造成的形变量由0.3523mm降低到0.3473mm。

综上所述,优化工艺模拟结果将设计工艺下的填充末端总体温度差降低了22.4%,体积收缩率降低了6.5%,缩痕指数降低了33%,翘曲变形降低了7.8%,其中由收缩不均引起的形变降低5.0%,纤维取向造成的形变降低1.4%。

2.4生产验证

浇注系统的优化方案应用于模具设计,并制造出壳体注塑模具,按照模拟优化的注塑工艺参数进行试模,注塑机采用CJ320型,材料选用30%玻璃纤维填充PA66,生产出合格的壳体产品,如图10所示。

图10 生产出的壳体产品

3结论

(1)根据壳体零件的结构特点及生产需求设计了壳体注塑浇注系统,通过数值模拟验证了其模具设计的合理性,并成功设计制造出壳体注塑模具。

(2)通过正交实验数值模拟确定出注塑工艺参数为:熔体温度275℃、模具温度70℃、注射时间为1.5s,并设计了合理的保压曲线。

(3)通过生产验证,模拟出的优化工艺参数可以得到合格的壳体产品,证明数值模拟可以应用于生产实际中。

参考文献:

[1]余德启.注塑模具的系统优化设计方法研究[D].大连:大连理工大学,2008.

[2]赵蓓蓓.注塑件注塑成形的数值模拟及翘曲变形控制[D].上海:上海交通大学,2012.

[3]许荔珉,李澍,胡炯宇,等.注塑成型质量缺陷分析[J].模具技术,2005(2):43-46.

[4]谭雪松.新编塑料模具设计手册[M].北京:人民邮电出版社,2008.

[5]熊爱华,柳和生.工艺参数对短玻璃纤维增强PP复合材料注射压力和翘曲变形的影响[J].高分子材料科学与工程,2012,28(6):163-167.

[6]刘细芬,黄家广.基于Moldflow软件的注塑制件浇口优化设计[J].塑料工业,2007,35(12):36-38.

[7]张喆,羿岩.基于Moldflow的电器联接件注塑分析与优化[J].塑料工业,2013,41(1):58-62.

[8]邓潮玉,邱逊.基于MoldFlow的手机外壳注射工艺参数优化[J].模具制造,2013,13(3):32-37.

[9]俞蓓,汪禾青.基于Moldflow注射产品成型缺陷翘曲的研究[J].制造业自动化,2013(11):136-137,140.

[10]Ching Piao,Chen Ming. Simulation and Experimental study in determining injection molding process parameters for thin-shell plastic parts via design of experiments analysis[J].Expert Syst. Appl.,2009(36):52-59.

[12]Yi-qi Wang,Jae-gyu Kim,Jung-il Song.Optimization of plastic injection molding process parameters for manufacturing a brake booster valve body[J].Materials and Design,2014(56):313-317.

[13]Babur Ozcelik,Ibrahim Sonat.Warpage And Structural Analysis Of Thin Shell Plastic In The Plastic Injection Molding[J].Materials Design,2009,30(2):367-375.

(责任编辑:马金发)

Numerical Simulation and Process Study of Shell Injection Molding

HAN Ying,WANG Chengzhi,HUANG Yong,DU Xiaoming,ZHANG Jing

(Shenyang Ligong University,Shenyang 110159,China)

Abstract:The designing of injection mold and the optimizations for process parameters of GF PA66 AC contactor shell were provided by the numerical simulation analysis on filling,packing and warpage,on the platform of Moldflow.The injection mold was designed and prepared,deriving the optimum process referring to the result of numerical simulation,finally acquiring the qualified product through productive practice,which verified the correctness of simulation results.

Key words:injection molding;numerical simulation;shell;mold design;process parameters

中图分类号:TB324

文献标志码:A

文章编号:1003-1251(2016)01-0050-08

作者简介:韩莹(1988—),女,硕士研究生;通讯作者:黄勇(1959—),男,教授,研究方向:半固态成型、注塑成型数值模拟。

收稿日期:2014-11-14