一步法合成具有可发性的固体酚醛树脂

2016-05-09葛铁军

葛铁军, 刘 野

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

一步法合成具有可发性的固体酚醛树脂

葛铁军,刘野

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

摘要:考查可发泡性固体酚醛树脂的合成条件,使用苯酚及多聚甲醛在酸催化体系下合成具有可发性的固体酚醛树脂,并对采用此种条件合成的树脂分别进行红外光谱、DSC、固化时间、固含量等测试,根据不同反应时间对树脂活性、物理性质的影响确定最佳反应时间,通过密度、吸水率及氧指数测定不同发泡体系对泡沫的影响.结果表明:反应时间介于95~110 min,树脂更易形成固体,软化点为127 ℃,固含量为93.8 %;采用AC发泡剂的发泡体系的泡沫性能较好,当AC发泡剂质量分数为3 %时,泡沫密度为0.19 g/cm3,吸水率为2.6 %,氧指数在28左右.

关键词:一步法;酚醛树脂;固体;泡沫塑料

可发性酚醛树脂是一种通过加入发泡剂可以生产泡沫的树脂,保温材料酚醛泡沫是酚醛树脂新兴途径,它具有保温、耐热、在火中无穿透、无滴落物、低烟雾等优点,既能解决像聚氨酯泡沫等有机保温材料的防火问题,又能解决岩棉等无机保温材料的皮肤刺痒问题,是一种很有前途的建筑材料[1].利用酚醛泡沫塑料的绝热、吸音、抗化学腐蚀性制成保温、隔音材料,广泛用于建筑、石油化工、食品、交通运输等行业.

目前,酚醛树脂发泡主要是在碱性环境中以液体发泡,加上酚醛树脂.这是因为苯酚和甲醛的反应不仅仅与介质的pH值有关,还与催化剂的种类和用量、甲醛和苯酚的物质的量之比及反应时间有关系[2-6].本研究选择酸催化苯酚过量的条件,采用初期加入定量的交联剂、催化剂等,反应中期继续补加交联剂的方法,探讨生产可发性酚醛树脂固体颗粒最佳合成工艺.

1实验部分

1.1实验药品

苯酚、多聚甲醛、六次亚甲基四胺:分析纯,天津市大茂化学试剂厂;AC发泡剂:化学纯,市售;硬脂酸锌、三盐:化学纯,国药集团化学试剂有限公司;硅油:化学纯,市售;碳酸氢钠:分析纯,国药集团化学试剂有限公司;浓盐酸(质量分数37 %):化学纯,市售.

1.2实验仪器

JJ-1型悬臂梁式搅拌机;DF-101S型水浴锅;401A型烘箱;H10KS型电子天平.

1.3实验方法

先将水浴锅加热到60 ℃,分别称取苯酚74.6 mL,多聚甲醛25 g,六亚甲基四胺5.95 g,设置水浴锅温度为80 ℃,开启搅拌装置,升温的同时进行反应.滴加稀释后质量分数为3.7 %的盐酸溶液0.5 mL,使溶液呈酸性.反应1.5 h后,称取11.9 g六亚甲基四胺、3.57 g复配的AC发泡剂、5.95 g硅油加入其中,提高搅拌速率,使其混合均匀.

1.4测试与表征

将上述可发性酚醛树脂分别进行红外光谱、软化点、固含量测试;

酚醛泡沫性能检测:按GB/T6342、GB/T8810、GB/T2406.2—2009、GB8624—1997对密度、吸水率、氧指数、燃烧等级进行检测.

2结果与讨论

2.1树脂的性能测试

2.1.1红外光谱

图1为用六亚甲基四胺固化的线型酚醛树脂的红外光谱图,其中,3 270.34 cm-1和1 236.26 cm-1分别为酚羟基氢氧键和苯氧基碳氧键伸缩振动吸收峰;1 454.23 cm-1和1 598.77 cm-1为苯环骨架振动吸收峰;753.55 cm-1和822.73 cm-1为苯环碳氢键面外弯曲振动吸收峰,该组吸收峰表明酚醛树脂的固化反应点为苯环上酚羟基的邻对位;999.06 cm-1对应固化剂六亚甲基四胺中碳氮键的伸缩振动吸收峰,对比纯样六亚甲基四胺,该吸收峰明显减弱,证明该固化的线型酚醛树脂中仍存在六亚甲基四胺固化剂,具备进一步固化交联的能力.

图1 树脂的红外光谱

2.1.2不同反应时间对树脂软化点的影响

采用不同反应时间合成树脂,测定不同反应时间对合成树脂软化点的影响,反应时间的不同对最终在常温下能否呈固体形态有很大影响,也将影响树脂后期的可发性.实验结果见图2.由图2 DCS可以看出:随着反应时间的延长,曲线的弧度逐渐降低,故软化点随着反应时间的增加而升高.大致可以看出:反应70 min的软化点为106 ℃,反应80 min的软化点为112 ℃,反应90 min的软化点为119 ℃,反应100 min的软化点为127 ℃,反应110 min的软化点为125 ℃.当反应时间小于90 min时,常温下树脂呈黏流态,当反应时间为110 min时,树脂的化学反应活性低,反应时间为100 min的树脂为最好.做DSC标准样品应为5 mg,然而本实验由于材料发泡的原因,为防止损害坩埚,减少样品量为3 mg,所以,软化点不是很明显.

图2 树脂DSC曲线

2.1.3固含量的测定

不同反应时间将影响最终产物的固含量(质量分数,以下同),而树脂固含量应符合相应的国家标准.酚醛树脂中的水分对酚醛树脂的电性能、热性能、力学性能等均有影响.尤其对于形成固体可发性酚醛树脂,树脂中存在的水分将影响泡沫制品质地的均一性.固含量的测定结果如图3所示.

图3 树脂固含量的测定

从图3可以得知:随着反应时间的延长,固含量先增加后降低.在反应达到95 min时,固含量达到最高值为94 %.当反应时间超过100 min后,合成产物速率减小,固含量呈下降趋势.

苯酚与多聚甲醛的反应过程中生成水分,反应初期加入盐酸引入水分,反应10 min左右沸腾,水分蒸发出一部分,反应后期树脂黏度上升,在其中固定一部分水分,此外酚醛树脂本身的易吸湿性会有一部分水分残留.

2.1.4固化时间的测定

固化时间的测定有助于选择合理的固化时间,表征树脂的反应活性,测定结果如图4所示.由图4可以看出:随着反应时间的增加,酚醛树脂的固化时间总体呈增长趋势(初期都加入5份的六次亚甲基四胺),反应70 min时,固化速率最快,只需要20 min,反应110 min时的树脂的黏度已经比较大,固化最慢,需要35 min.由红外可知:初期加入的六次亚甲基四胺交联剂有反应有残留,说明在80 ℃下其有反应活性,然而没有完全释放.随着反应的继续,交联剂的残留量减少,起到固化作用的活性点减少,同样的固化温度下用于固化的有效的六次亚甲基四胺量少;此外,随着反应的进行,树脂分子量增大,可固化的交联点减少,树脂的可发性降低,这样就造成反应越久固化时间越长.

初期加入的固化剂均为5份

为了之后的固体树脂便于制成发泡材料,固化速度要与发泡速度相匹配,兼顾树脂黏度的前提下改进合成时间,适量地增减反应时间以适应之后的应用.

2.2泡沫体性能测试

2.2.1发泡剂的选择

通过测定泡沫密度来选择发泡剂.发泡材料的密度与树脂发泡黏度、发泡剂用量和树脂固化速率存在关系.实验中采用两种发泡剂,所制得的泡沫密度对比如图5所示.由图5可知:随着发泡剂加入量(质量分数)的增加发泡出的成品密度整体呈减小趋势.AC发泡剂属于有机发泡剂,且为粉体,能够更好地、均匀地与酚醛树脂固体颗粒溶解,比较真实地反应了发泡剂用量与密度的关系,当发泡剂质量分数为3 %时,泡沫密度为0.19 g/cm3,泡体均一性最好;而碳酸氢钠为无机发泡剂,其与酚醛树脂的混合效果不是很好,在树脂中分散的不均匀,发泡出的成品中泡体大小分布宽,造成局部密度不一.

图5 泡沫密度的测定

因为发泡剂的用量会直接影响放气量的大小,发泡的温度影响着发泡的速度,所以,控制温度及发泡剂的量,结合合适的交联固化速度才能发出均匀的闭孔泡.加入质量分数为3 %的AC发泡剂为较优方案.

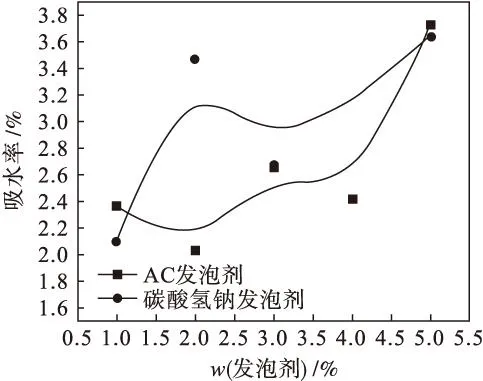

2.2.2吸水率的测定

泡沫吸水率测定结果如图6所示.从图6可以看出:随着发泡剂加入量(质量分数,以下同)的递增,吸水率总体为随之递增的趋势,加入碳酸氢钠的泡沫吸水率曲线波动较大.吸水率能够反映泡沫的闭孔率情况,发泡剂的加入量增大,放气量也增大,相应的闭孔率经历一个先上升后下降的过程,吸水率则先下降后上升.在加入质量分数3 %的AC发泡剂的吸水率为 2.6 %.

图6 泡沫吸水率测定

2.2.3氧指数的测定

氧指数能够测定材料进行有焰燃烧的最低氧气浓度,分子结构和其中所含的基团会影响其氧指数.从图7可以看出:此种方法合成的酚醛泡沫塑料的氧指数在28左右,比传统酚醛树脂的氧指数有所降低.分析可能的原因为测试的泡沫制品为自由发泡,密度较小,与空气接触面积增大使得燃烧更加充分,酚醛泡沫在燃烧过程中形成碳化层起到阻燃的效果.也可以看出AC发泡剂加入量的增加对酚醛树脂的氧指数没有太大的影响,而加入碳酸氢钠的泡沫氧指数波动较大.可见AC发泡剂对酚醛泡沫塑料的氧指数基本没有影响.

图7 氧指数的测定

2.2.4燃烧等级的测定

燃烧等级能够测定材料在正常的氧气浓度下被点燃后的熄灭能力,测定数据如表1所示.

表1 燃烧等级

通过对比可知:采用此种方法不会影响泡沫的燃烧等级.

3结论

通过实验得出在反应时间为95~110 min的树脂黏度对于成为固体及后期发泡更为合适,前期加入5份固化剂进行预交联,AC发泡剂更适合固体树脂的发泡工艺,用量为3份,再加入5份硅油及剩余10份固化剂制成固体的可发性酚醛树脂.性能测试结果表明:采用这种合成方法制得的泡沫与传统酚醛树脂泡沫性能相当,但成本降低,运输储藏方便,相比传统酚醛树脂有更大优势.

参考文献:

[1]刘新民,郭庆杰.可发性酚醛树脂的合成及性能研究[J].塑料工业,2007,35(5):4-8.

[2]Astarloa-aierbe G,Echeverria J M,Martin M D,et al.Kinetics of Phenolic Resol Resin Formation by HPLC.2.Barium Hydroxide[J].Polymer,1998,39(15):3467-3472.

[3]Manfredi L B,Osa D L O,Femnandez N G,et al.Structure Properties Relationship for Resols with Different Formaldehydephenol Molar Ratio[J].Polymer,1999,40(13):3867.

[4]Knop A,Pilato L A.Phenolic Resins[M].Berlin:Spring,1985:21.

[5]Astarloa-aierbe G,Echeverria J M,Riccardi C C,et al.Influence of the Temperature on the Formation of a Phenolic Resol Resin Catalyzed with Amine[J].Polymer,2002,43(8):2239-2243.

[6]唐传林,季承钧,单书发.绝缘材料工艺原理[M].北京:机械工业出版社,1993:44.

One-step Compound Foamable Solid Phenolic Resin

GE Tie-jun,LIU Ye

(Shenyang University of Chemical Technology, Shenyang 110142, China)

Abstract:In this paper,the synthesis conditions of foamable sold phenolic resin were examined.Phenol and paraformaldehyde were used to synthesize foamable solid phenolic resin in the presence of an acid catalyst system and the resins synthesized under such synthetic conditions were tested by IR,DSC,curing time,and the solid content.The optimal reaction time was determined depending on effect of idfferent reaction time on the activity of the resin and physical properties.Effect of different foam systems on foams was studied by the density,water absorption,and oxygen index.The results showed that when the he reaction time was between 95~110 min,resin was easier to form a solid,softening point at 127 ℃,solidcontent of 93.8 %.The foam using AC blowing agent foaming system had better performance.When the AC blowing agent was added in an amount of 3 %(mass fraction) the foam density was 0.19 g/cm3,water absorption at 2.6 %,and oxygen index of about 28.

Key words:one-step;phenolic resin;solid;polyfoam

中图分类号:TQ323.1

文献标识码:A

doi:10.3969/j.issn.2095-2198.2016.01.005

文章编号:2095-2198(2016)01-0023-04

作者简介:葛铁军(1964-),男,黑龙江大庆人,教授,硕士,主要从事塑料加工与改性的研究.

基金项目:辽宁省高等学校创新团队项目(LT2015022)

收稿日期:2013-12-27