电解锰阳极泥的热处理及其铅离子的浸出

2016-05-09张宏波毕亚凡

刘 璐,张宏波,郭 颂,毕亚凡

电解锰阳极泥的热处理及其铅离子的浸出

刘 璐1,张宏波2,郭 颂2,毕亚凡2

(1.武汉工程大学理学院,湖北 武汉 430073;2.武汉工程大学化学与环境工程学院,湖北 武汉 430073)

以电解锰阳极泥为研究对象,将经过预处理的电解锰阳极泥经高温焙烧处理,然后采用醋酸铵溶液进行浸取试验,对焙烧处理前后和浸取后样品进行扫描电镜(SEM)表征分析,研究了焙烧后的电解锰阳极泥中的铅离子的浸出行为,并通过单因素分析初步探讨了焙烧温度、醋酸铵浓度、液固比、浸取时间对阳极泥中铅离子浸出迁移的影响。试验结果表明:未经焙烧处理的电解锰阳极泥颗粒的微观结构是致密性晶体,而经高温焙烧处理的电解锰阳极泥颗粒则均形成网状结构,且经750℃焙烧的电解锰阳极泥颗粒网状空隙尺寸较650℃焙烧的稍大;浸取处理后的焙烧阳极泥微观结构变化不明显;未经焙烧处理的阳极泥中铅的浸出率低于9%,而经650℃和750℃焙烧的阳极泥的铅浸出率均可达到90%左右。

电解锰阳极泥;高温焙烧;铅离子;浸取试验

目前,我国已是世界上最大的电解金属锰的生产国和消费国[1]。在电解金属锰的生产过程中,阳极区会产生一定量的阳极泥,按照国内电解金属锰的实际产量推算,每年该行业产生电解锰阳极泥约5~6万t左右。由于电解锰行业均采用铅锡合金材料作为阳极板,在电解过程中部分铅(Pb)被氧化而进入阳极泥[2],所以电解锰阳极泥含有较高比例的铅元素。迄今为止,对电解锰阳极泥的综合处理和回收利用方面的研究较多[3-8],但大规模的工业化应用少见报道,并且均未涉及铅的二次污染控制问题,倘若这类固态废物处理或处置不当,极可能引起严重的重金属污染事故。为此,本文以电解锰阳极泥为研究对象,在分析其主要化学成分的基础上,考察其经过高温焙烧处理前后的物相及微观结构的变化,并利用其微观结构的变化探讨对其中赋存的有害铅元素的浸出迁移的影响,为进一步探究电解锰阳极泥中铅污染控制及其资源化利用途径提供依据。

1 材料与方法

1.1 试验材料和试剂

电解锰阳极泥取自湖北省某电解锰生产企业,其他主要药品均为市售分析纯试剂或金属标准溶液。

1.2 试验仪器和设备

试验采用的主要仪器和设备有:磁力搅拌器(型号为HJ-6);行星式球磨机(型号为XQML);真空干燥箱(型号为DZF-6080);高温马沸炉(型号为KSY);扫描电镜(SEM-EDS,型号为Quante 200);火焰原子吸收仪(型号为TAS990)。

1.3 试验方法

1.3.1 分析方法

采用微波消解-火焰原子吸收法(FAAS)测定试验样品中铅和锰等元素的含量;利用扫描电镜(SEM)分析表征各试验样品的微观结构。

1.3.2 试验步骤

(1) 电解锰阳极泥经多次水洗与过滤,在103℃下真空干燥2 h,再经球磨机研磨30 min后,过200目筛备用,并测定其中的铅和锰等元素的含量。

(2) 称取一定量的经预处理的电解锰阳极泥置于马弗炉中,设置一定的升温速度、焙烧温度和焙烧时间,在氮气气氛下进行焙烧处理,自然冷却后备用。

(3) 分别取一定量的样品置于50 mL锥形瓶中,加入一定量的醋酸铵(NH4Ac)溶液,置于恒温磁力搅拌器上,在一定浓度、液固比和浸取时间等条件下,对经焙烧和未经焙烧的电解锰阳极泥分别进行浸取试验;浸取完成后进行加压抽滤,记下浸取液体积,再经微孔滤膜过滤后采用火焰原子吸收法测定浸出液中铅和锰含量,并分别推算出各自浸出率。

(4) 取焙烧处理前后和浸取处理后的样品进行SEM表征分析,分别观察3 000、5 000和30 000倍数下各样品微观表面的形貌和结构的变化。

2 结果与分析

2.1 预处理后电解锰阳极泥主要化学成分

经水洗、过滤和干燥等预处理后的电解锰阳极泥,去除其中的少量的水溶性盐分后,其主要含有Mn、Pb、Ca、Sr、Se等元素,经微波消解-火焰原子吸收法进行定量测定,其主要成分见表1。

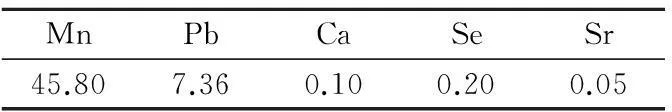

表1 预处理后电解锰阳极泥的主要成分(%)

注:表中数据为平均含量;其余成分为氧和氢等元素。

显然,经预处理的电解锰阳极泥样品主体为MnO2晶体,其主要杂质是PbO或Pb2O3,含铅元素平均含量为7.36%。

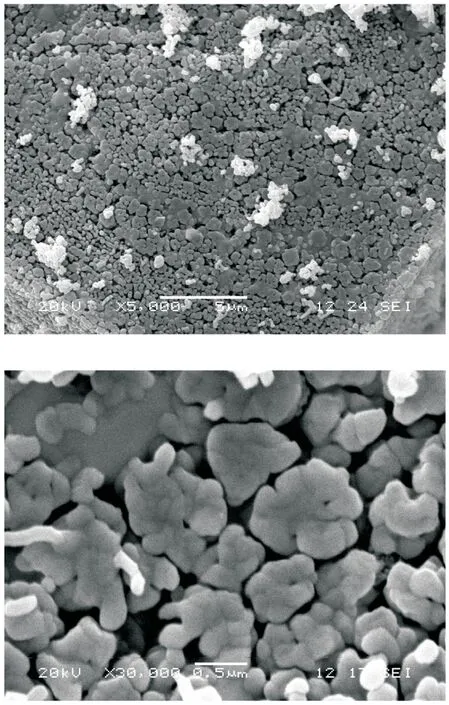

2.2 焙烧前电解锰阳极泥微观结构分析

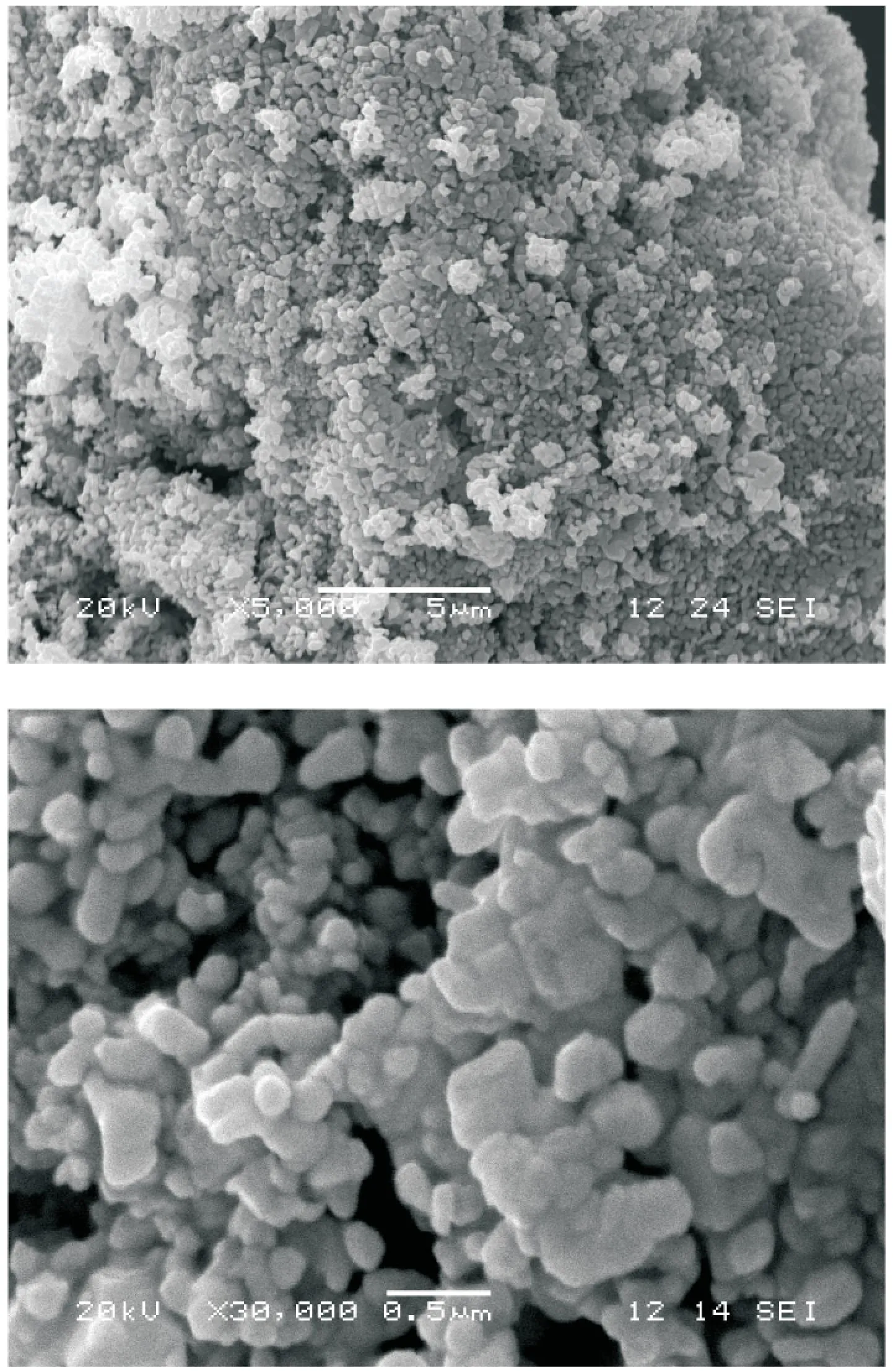

对预处理后的电解锰阳极泥样品进行SEM分析,其结果见图1。

图1 预处理后的电解锰阳极泥SEM图片Fig.1 SEM images of electrolytic manganese anode slime after removing soluble components

由图1可见,经洗涤和球磨预处理的电解锰阳极泥为具有致密结构的晶体颗粒。其比表面积的大小取决于球磨后的平均粒径。

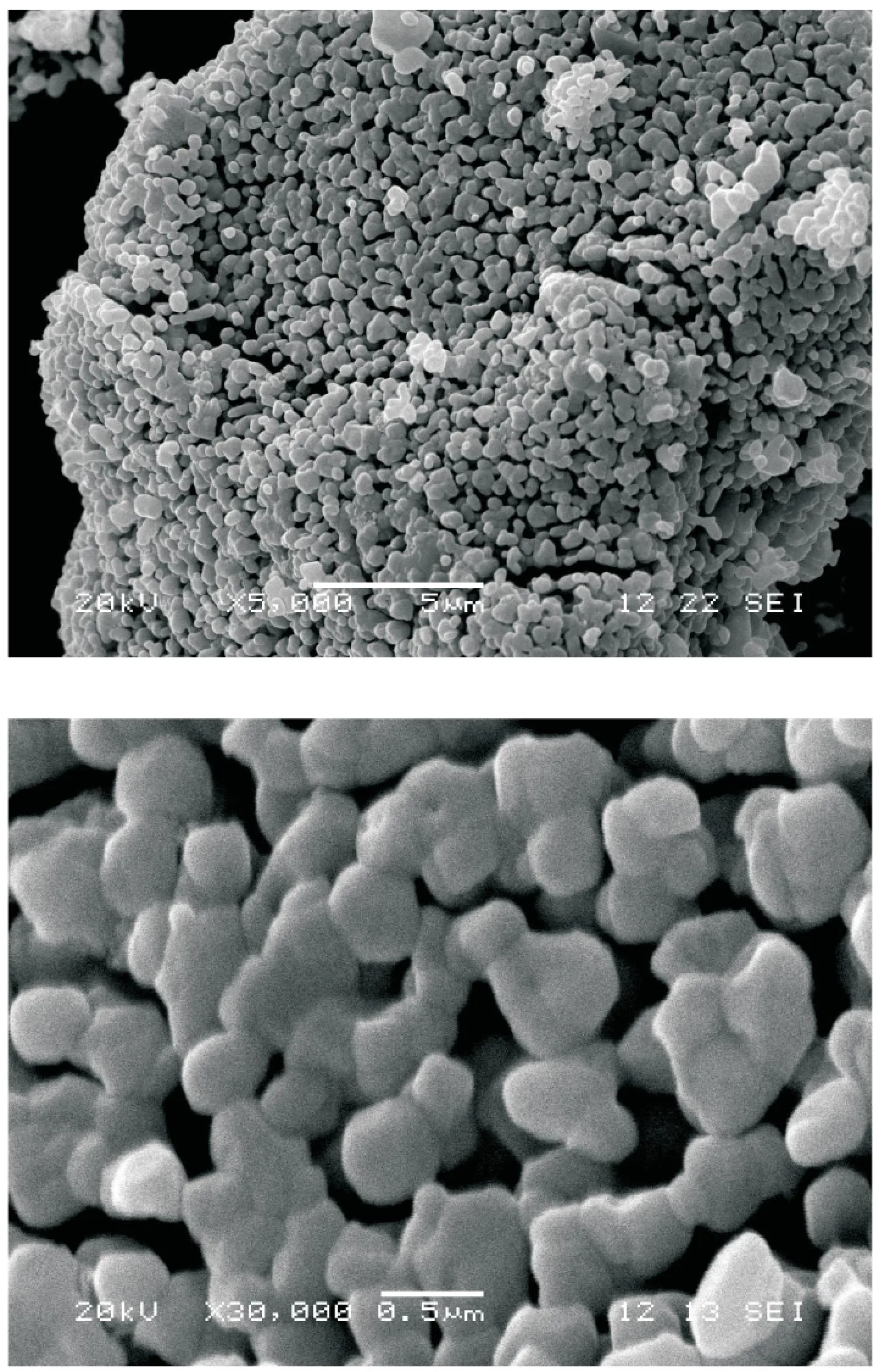

2.3 焙烧后电解锰阳极泥微观结构分析

对经650℃和750℃高温焙烧处理后的电解锰阳极泥样品进行SEM分析,其结果见图2和图3。

图2 经650℃焙烧处理后的电解锰阳极泥SEM图片Fig.2 SEM images of roasted electrolytic manganese anode slime at 650℃

图3 经750℃焙烧处理后的电解锰阳极泥SEM图片Fig.3 SEM images of roasted electrolytic manganese anode slime at 750℃

图2和图3的SEM表征分析结果显示:经650℃焙烧后的样品颗粒物具有较明显的网状致密性结构,颗粒间间隙较小;经750℃焙烧后的样品较650℃焙烧样品结成的网状结构分散,且颗粒间间隙较大,堆积颗粒大小均匀;经650℃焙烧后,颗粒物的形状大多为柱状和长条状,750℃焙烧后颗粒物的形状更接近于圆球状。这是因为:电解锰阳极泥在焙烧处理过程中,其主体MnO2晶体的晶型也发生改变[9],并存在三维隧道和空穴晶体结构[10-12];此外,其中的水合二氧化锰被破坏,且转化为三氧化二锰,并在由高温逐渐冷却的过程中可能发生晶体结构重排,因此形成微观的网状结构,表现为其晶粒结构的致密性被破坏,这也为阳极泥中的杂质铅的浸出迁移提供了通道。

2.4 浸取后电解锰阳极泥微观结构分析

对经650℃和750℃高温焙烧处理后的电解锰阳极泥经醋酸铵溶液浸取处理后进行SEM分析,其结果见图4和图5。

图4 经650℃焙烧及浸取处理后的电解锰阳极泥 SEM图片Fig.4 SEM images of electrolytic manganese anode slime after being roasted at 650℃ and leached

图5 经750℃焙烧及浸取处理后的电解锰阳极泥 SEM图片Fig.5 SEM images of electrolytic manganese anode slime after being roasted at 750℃ and leached

通过分析图4和图5可知,电解锰阳极泥样品经650℃和750℃高温焙烧处理后,其中的铅离子浸出迁移过程对原有的Mn2O3整体网状晶体结构影响不明显,而且浸出液中锰离子含量很少也印证了此现象[13-14];但由于铅离子的迁出量较大,对焙烧样品的微观结构空隙造成了一定影响,网状晶体之间空隙稍增大,尤其是750℃焙烧后的样品较为明显。

2.5 浸取时间对铅浸出的影响

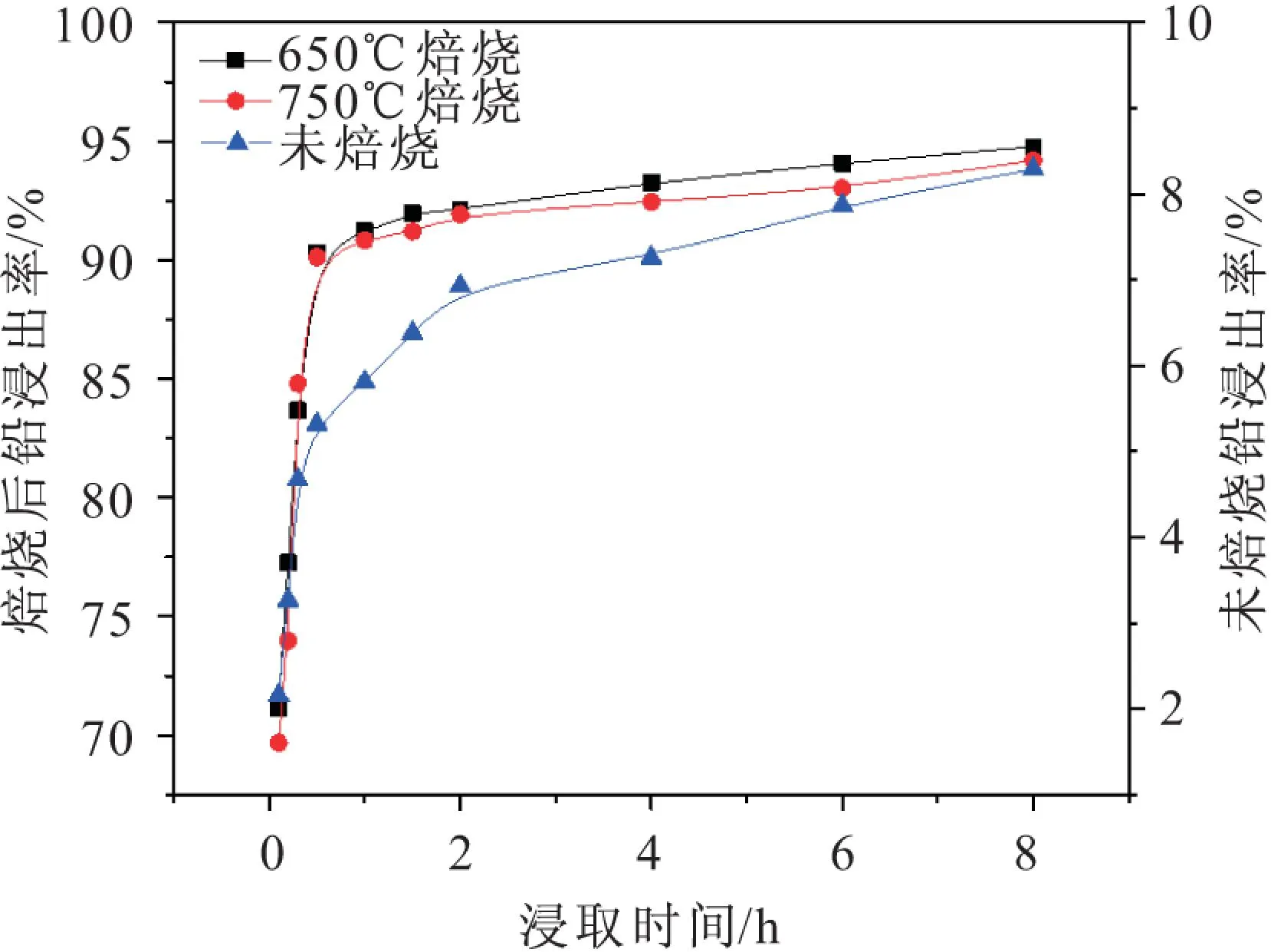

试验在28℃温度下,分别取2.50 g焙烧处理前后的样品于50 mL锥形瓶中,采用2.0 mol/L NH4Ac作为浸取液,液固比为8∶1,置于恒温磁力搅拌器上浸取,设置不同的浸取时间,考察浸取时间对铅浸出的影响,其试验结果见图6。

图6 焙烧处理前后电解锰阳极泥样品的浸取时间与铅 浸出率的关系曲线Fig.6 Relationship between the leaching period and the leaching rate of lead of both unroasted and roasted samples of electrolytic manganese anode slime

由图6可见:浸取时间在1 h内,电解锰阳极泥各样品中铅离子浸出率随时间增加逐渐增大,且铅离子的浸出速率较大,但在1~8 h内,铅的浸出率增加不明显;当浸取时间为0.5 h时,焙烧处理后的样品中铅离子的浸出率均可达91%,但当浸取时间为2 h以后,650℃焙烧后的样品中铅离子的浸出率较750℃焙烧后的样品稍高,而未经焙烧处理的样品的铅离子的浸出率仅为7.6%,这是因为电解锰阳极泥样品经焙烧处理后,其微观结构的改变使其比表面积成倍增加,为其中赋存的铅离子的络合[15]及浸出迁移提供了较大的固液接触面积和通道。

2.6 醋酸铵浓度对铅浸出的影响

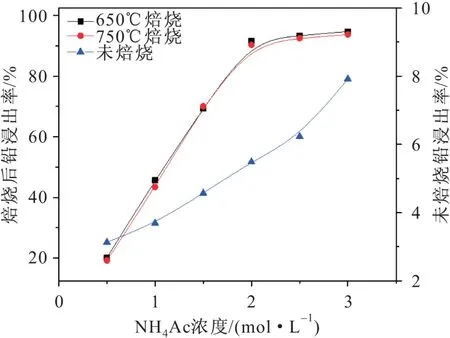

试验条件同上,分别采用不同浓度的NH4Ac浸取液,浸取时间为0.5 h,考察NH4Ac浓度对铅浸出的影响,试验结果见图7。

图7 焙烧处理前后电解锰阳极泥样品的NH4Ac浓度与铅 浸出率的关系曲线Fig.7 Relationship between the NH4Ac concentration and the leaching rate of lead of both unroasted and roasted samples of electrolytic manganese anode slime

由图7可见:随着浸取液NH4Ac浓度的增大各电解锰阳极泥样品中铅浸出率逐渐增大,但当NH4Ac浓度达到2 mol/L时,铅的浸出率增加变得不明显,这是因为浸取液NH4Ac浓度为2 mol/L时,铅离子的浸出效率接近最大,而后再增加浸取液NH4Ac浓度,浸出效果并不明显;此外,未经焙烧处理的电解锰阳极泥样品的铅离子的浸出率随浸取液NH4Ac浓度变化不大,仍低于9%。

2.7 液固比对铅浸出的影响

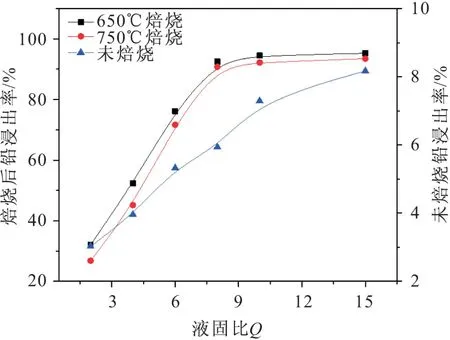

试验条件同上,采用2.0 mol/L NH4Ac作为浸取液,改变浸取过程的液固比,考察液固比对铅浸出的影响,其试验结果见图8。

图8 焙烧处理前后电解锰阳极泥样品的液固比与铅 浸出率的关系曲线Fig.8 Relationship between the liquid-solid ratio and the leaching rate of lead of both unroasted and roasted samples of electrolytic manganese anode slime

由图8可见:随着液固比的增大各电解锰阳极泥样品中铅离子浸出率逐渐增大,表明随着液固比的增大,电解锰阳极泥与醋酸铵的接触机会增大,从而促进了样品中赋存的铅离子的浸出;但当液固比为8时,铅离子浸出率的增加变得不明显,这是因为液固比为8时,各电解锰阳极泥样品的铅离子浸出效率接近极大,而后再增加液固比,其铅离子浸出效果并不明显;此外,增加液固比对未经焙烧处理的电解锰阳极泥样品的铅离子浸出率的提高不明显。

3 结 论

(1) 经高温焙烧处理后电解锰阳极泥中的锰氧化物晶型结构发生了变化,原有颗粒致密结构被破坏,形成了网状结构,其微观结构的改变使其比表面积成倍增加,为其中赋存的铅离子的迁移提供了便利。此外,经650℃和750℃高温焙烧处理后的电解锰阳极泥样品,其中的铅离子浸出迁移过程对原有的Mn2O3整体网状晶体结构影响不明显。

(2) 电解锰阳极泥经高温焙烧处理后,以醋酸铵溶液作为浸取液,浸出其中的铅离子的方法有效,其铅浸出率大于90%,而未经焙烧处理的电解锰阳

极泥的铅浸出率低于9%。

(3) 通过对焙烧温度为650℃和750℃的电解锰阳极泥样品进行单因素试验,确定浸取过程的最佳条件为:醋酸铵浓度2 mol/L、浸取时间0.5 h、液固比8∶1。

[1] 曾湘波.中国电解金属锰行业的发展趋势[J].中国锰业,2014,32(1):1-4.

[2] 梅光贵,张文山,曾湘波,等.中国锰业技术[M].长沙:中南大学出版社,2011.

[3] 黎应芬.FeS2-H2SO4-H2O体系浸出锰阳极泥[J].广州化工,2012,40(14):75-76,94.

[4] 牛莎莎,王志兴,郭华军,等.电解锰阳极渣还原浸出锰[J].中国有色金属学报,2012,22(9):2662-2666.

[5] 刘贵扬,沈慧庭,王强.电解锰阳极泥有机还原浸出回收锰和铅的研究[J].矿冶工程,2014,34(4):92-98.

[6] 严浩,彭文杰,王志兴,等.响应曲面法优化电解锰阳极渣还原浸出工艺[J].中国有色金属学报,2013,23(2):528-534.

[7] 彭中维,颜文斌,华骏,等.亚硫酸钠湿法还原浸出电解锰阳极泥的研究[J].广东化工,2012,39(16):13-14.

[8] 何溯结,韦婷婷,陈发明,等.电解金属锰阳极泥回收制备放电锰粉的研究[J].中国锰业,2012,30(3):30-32.

[9] Dose W M,Sharma N,Webster N A S,et al.Kinetics of the thermally-induced structural rearrangement ofγ-MnO2[J].TheJournalofPhysicalChemistry,2014,118(42):24257-24265.

[10]夏熙.二氧化锰及相关锰氧化物的品体结构、制备及放电性能(1)[J].电池,2004,34(6):411-414.

[11]夏熙.二氧化锰及相关锰氧化物的晶体结构、制备及放电性能(2)[J].电池,2005,35(1):27-30.

[12]夏熙.二氧化锰及相关锰氧化物的晶体结构、制备及放电性能(4)[J].电池,2005,35(3):199-203.

[13]华兵,毕亚凡,廖金阳,等.电解锰阳极泥特性及除铅初步研究[J].环境工程,2013,27(8):87-89.

[14]Huang L Q,Bi Y F,Mu L L,et al.The process and mechanism of electrolytic manganese anode slime lead removal[J].AdvancedMaterialsResearch,2014,878(1):163-170.

[15]白明彰.铅和醋酸根的络合物[J].化学学报,1959,25(6):366-370.

Heat Treatment of Electrolytic Manganese Anode Slime and Leaching of Lead Ions

LIU Lu1,ZHANG Hongbo2,GUO Song2,BI Yafan2

(1.SchoolofScience,WuhanInstituteofTechnology,Wuhan430073,China;2.SchoolofChemicalandEnvironmentalEngineering,WuhanInstituteofTechnology,Wuhan430073,China)

Taking the electrolytic manganese anode slime as the research object,this paper conducts experiments of high-temperature roasting and leaching with ammonium acetate solution on materials sequentially after pretreatment.At the same time,before and after roasting process,the samples are leached and characterized by scanning electron microscopy (SEM).Additionally,the paper studies the leaching behaviors of lead ions existing in the electrolytic manganese anode slime,and carries out single factor experiments to preliminarily investigate the influence of factors like roasting temperature,concentration of ammonium acetate,liquid-solid ratio and leaching time on the leaching behavior of lead ions.The test results show that unroasted electrolytic manganese anode slime particles possess dense crystal structure,while reticular structure is formed inside the roasted electrolytic manganese anode slime particles under high temperature which provides a channel for the leaching and migration of lead ions.Specifically,mesh gap sizes of the particles of anode slime being roasted at 750℃ are slightly larger than those being roasted at 650℃,though the microscopic structure of roasted electrolytic manganese anode slime does not change much after being leached.The leaching rate of lead from the unroasted anode slime is lower than 9%,while that from roasted electrolytic manganese anode slime at the temperature of 750℃ and 650℃ could both reach around 90%.

electrolytic manganese anode slime;high-temperature roasting;lead ion;leaching experiment

1671-1556(2016)02-0050-05

2015-07-31

2015-12-14

湖北省环保专项资金项目

刘 璐(1966—),女,工程师,主要研究方向为化工环保及材料工程技术等。E-mail:da2_3lou wulishiyan@126.com

X705

A

10.13578/j.cnki.issn.1671-1556.2016.02.010