油气输送用弯管失效原因及典型案例分析

2016-05-07谢学东朱丽霞何小东

仝 珂,谢学东,李 亮,朱丽霞,何小东

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

油气输送用弯管失效原因及典型案例分析

仝珂,谢学东,李亮,朱丽霞,何小东

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077)

摘要:基于失效控制技术,统计分析了2000年~2015年由石油管工程技术研究院完成的弯管失效分析案例,并介绍了几起典型的弯管失效事故案例。油气输送用弯管失效原因有三大类:热煨工艺不当、原材料缺陷及服役环境。失效原因不同,防治重点也不同。主要防治措施有:改进弯管制造工艺,加强现场管理和质量控制;加强母管入厂及弯管出厂前的无损检测工作;定期检查服役弯管的壁厚减薄情况等。

关键词:弯管;失效分析;失效原因;典型案例

0 引言

管道运输作为五大运输方式之一,在油气输送中发挥着越来越大的作用。我国油气管道在“十一五”和“十二五”期间发展迅速,建成了西气东输(二线、三线)、中亚管线(B线、C线)、中缅管线、陕京三线等油气战略通道。同时,中俄管线、新粤浙管线等重点管道工程已经在积极筹划之中。此外,油田集输管网和城市燃气管网的管道长度约几十万千米,也是油气管道的重要组成部分。

油气管道会因外部干扰、管材、腐蚀和施工质量等因素发生失效事故,导致火灾、爆炸、中毒,进而可能造成重大人员伤亡、经济损失及环境污染[1]。其中,弯管作为油气输送管道的关键组成部分,往往承受更复杂的应力和苛刻的工况,弯管的失效风险因而随之增加[2]。因此,为了保障油气管道的安全可靠运行,需要特别关注弯管的失效控制。

失效控制是从技术层面保障油气管道安全运行的重要措施之一,主要是对油气管道的失效模式、失效原因和机理进行诊断,研究提出控制失效的措施。目前,我国失效控制意识相对比较淡薄。失效控制与完整性管理是并重的,将两者综合起来,可以最大限度地杜绝恶性事故的发生,全方位保障油气管道的安全运行[3]。因此,本文基于失效控制技术,分析了在2000~2015年由石油管工程技术研究院完成的弯管失效分析案例,对其失效原因进行了分类,为油气管道的安全运行提供一定参考。

1 弯管常见失效原因

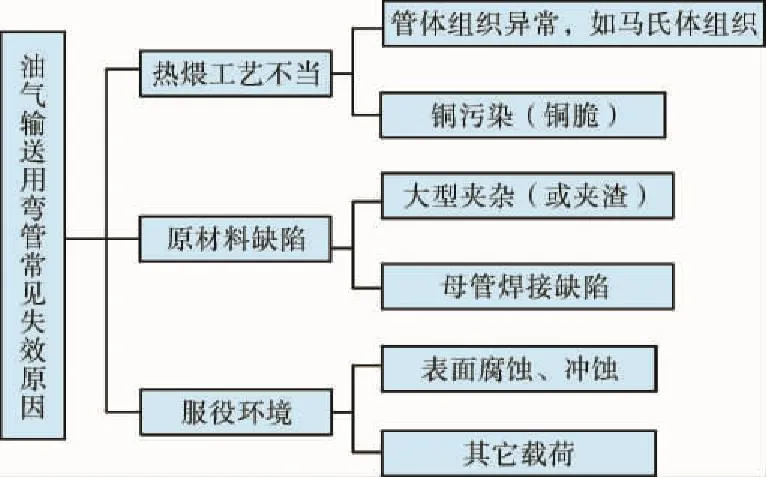

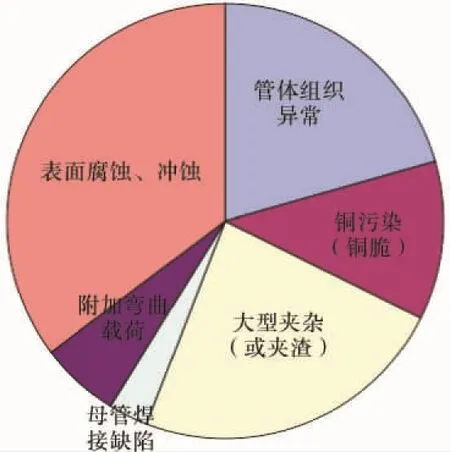

笔者统计分析了石油管工程技术研究院在2000~2015年间完成的弯管失效分析案例,主要涉及西气东输管道、成品油管道、南海荔湾项目、油田井下压裂高压管件与油田内部管网等。发现油气输送用弯管的常见失效原因有三大类:热煨工艺不当、原材料缺陷及服役环境,如图1所示。具体失效原因归类及数量统计见表1及图2。由表1及图2可见:因服役环境造成的失效事故共14起,主要失效原因为表面腐蚀、冲蚀。因热煨工艺不当所造成的失效事故有12起。弯管母管存在大型夹杂物造成的失效事故有8起,也占据不小比例。

图1 油气输送用弯管常见失效原因

表1 2000年~2015年油气输送用弯管失效原因及数量统计分析

图2 2000~2015年油气输送用弯管常见失效原因统计图

2 弯管失效事故的典型案例

2.1热煨工艺不当造成的管体组织异常

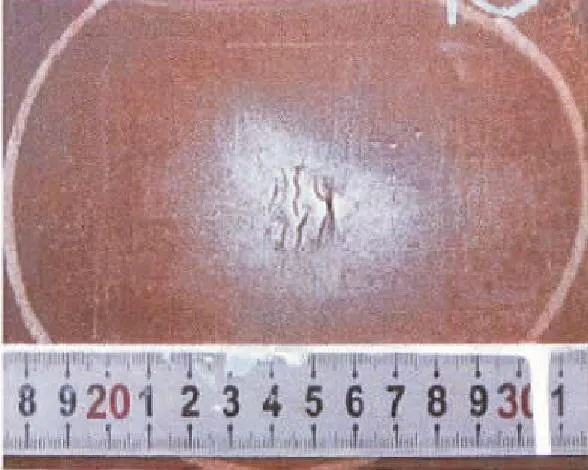

2014年8月23日,国内某油田公司服役的哈6联外输气管线用Φ273 mm×9 mm L360NB感应加热弯管突然发生爆裂。弯管外弧侧中间部位爆裂开近1 200 mm的大孔,从中间分为两部分,一个爆裂片已飞走,另一片只有一边与弯管相连,如图3所示。

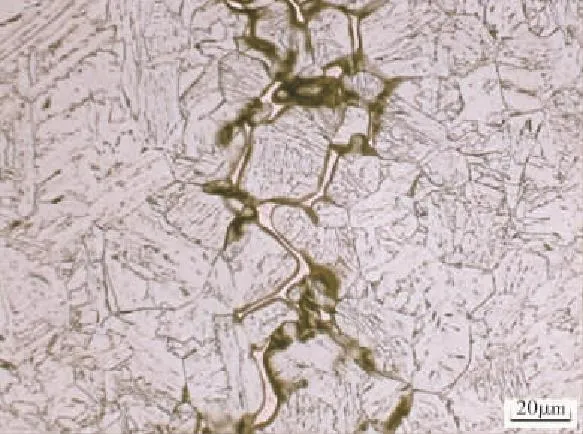

试验分析后发现,弯管并未受到机械损伤及环境腐蚀。但是弯管的外弧侧力学性能不符合标准要求。其中,外弧侧的屈服强度远超出标准要求的上限,伸长率因过小而不合格;同时,外弧侧的夏比冲击值也严重不符合标准要求。进一步对断口进行组织及裂纹分析后表明,弯管起裂处组织全部为脆性的马氏体组织如见图4所示。其产生的主要原因是在弯管制造过程中,由于其横截面加热温度分布不均匀,弯曲段外弧侧加热温度高,而冷速又过快,导致外弧侧出现了高强度、低韧性的马氏体组织,属于弯管热煨制工艺不当。弯管在制造中由于热处理过程和弯曲压力的不稳定,可能在弯管外弧侧产生微裂纹,这些微裂纹可在一定弯管内压力作用下发生脆性裂纹扩展,最终发生断裂或管线的爆裂。

图3 弯管爆裂失效后照片

图4 弯管断口附近金相组织

2.2铜污染(铜脆)

2011年11月,在对某深水油气田项目用Φ762 mm ×31.8 mm X70感应加热弯管进行外防腐时,发现其中一件弯管外弧侧存在开裂现象。裂纹分布在19 mm×25 mm区域内,宏观照片见图5所示。

经失效研究分析,弯管的化学成分、夏比冲击及硬度等试验结果符合产品标准要求,而外弧侧管体拉伸强度不符合标准要求。在对弯管的裂纹分析后发现,裂纹内存在黄色金属物质,裂纹扩展沿晶界分布。结合扫描电镜能谱分析显示,裂纹内黄色金属物质为铜元素,如图6~图7所示。弯管的这种失效原因一般称为铜污染(或铜脆),产生原因是在弯管感应加热煨制过程中,因工艺不当使钢管受到铜污染,在高温下铜不能固溶于钢中,钢与铁形成低熔点共晶物存在钢中晶粒边界,使管材的强度和延展性降低。弯管在制造过程中承受了拉应力而发生了铜脆开裂[4]。

图5 弯管开裂区域宏观形貌

图6 弯管外弧侧裂纹及裂纹内黄色金属物质

图7 弯管外弧侧裂纹内黄色金属物质(图6 放大)

2.3大型夹杂(或夹渣)

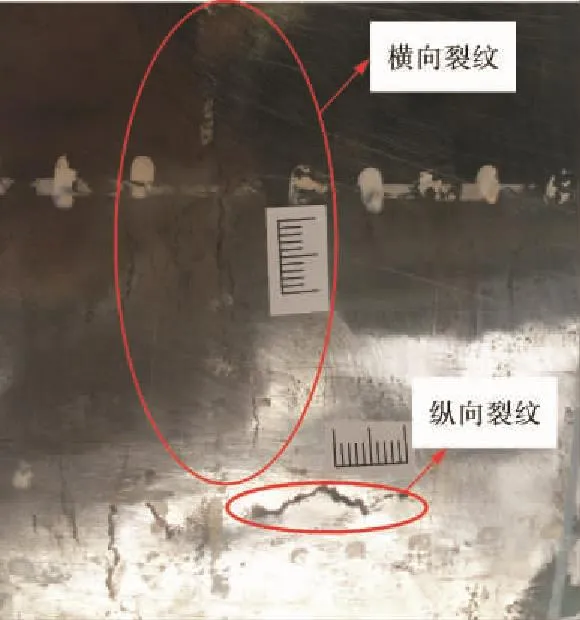

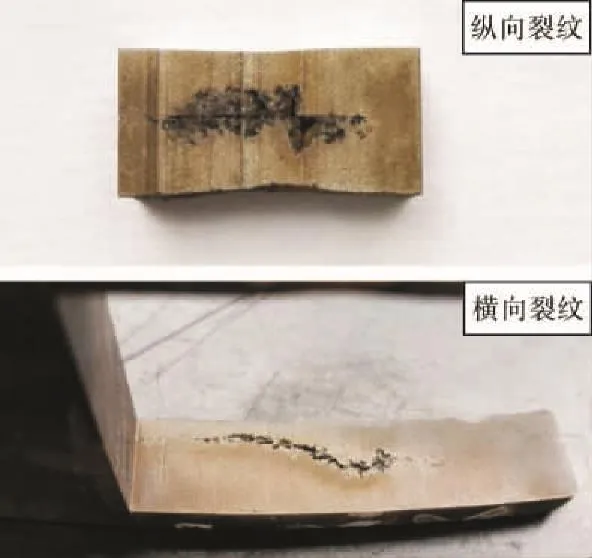

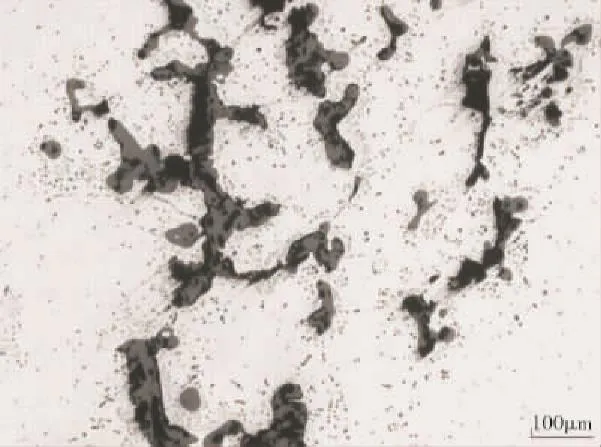

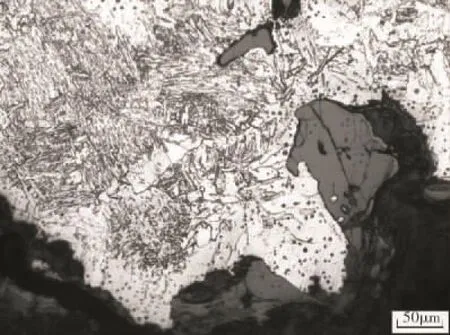

2015年6月,中石化某成品油管线在管道使用前进行水压实验时,规格为Φ457 mm×9.5 mm L415MB的感应加热弯管外弧侧发生泄漏。弯管泄漏处有一条沿纵向长度约为23 mm的裂纹,沿横向由许多细小的裂纹组成裂纹群,裂纹群长度约为100 mm,如图8所示。对弯管开裂部分进行解剖分析,发现位于弯曲段外弧侧的泄漏部位有横向、纵向裂纹及镶嵌于内部的异物存在(图9~图10),且裂纹边缘局部有脱碳现象(图11)。块状异物来源于钢坯中的夹渣,钢坯中一旦存在夹杂,就会破坏材料的连续性,并形成局部应力集中,在随后的板卷轧制、制管及热煨等型变加工中,夹渣就会成为弯管开裂的裂纹源,带有裂纹的弯管在后续的现场水压试验过程中,在内压及应力集中的共同作用下,裂纹进一步扩展,从而导致泄漏。

图8 弯管表面横向及纵向裂纹

图9 弯管开裂处试样剖面的缺陷形貌

图10 裂纹及裂纹内非金属夹渣形貌

图11 裂纹及周围组织(裂纹附近存在脱碳)

2.4冲蚀磨损

2013年5月,中石油某井下作业公司在施工前试压时,管汇车尾部最后一件高压弯管发生爆裂。宏观照片如图12所示。沿弯管爆裂口剖开发现,弯管外弧侧壁厚减薄严重,局部区域壁厚仅剩余1.7 mm(原壁厚为28mm),而内弧侧壁厚未见减薄,如图13所示。对弯管内壁凹坑观察分析后发现,凹坑具有明显的冲蚀痕迹,可以确定弯管内壁凹坑为压裂液冲蚀产生的冲蚀坑。弯管冲蚀是指液体或固体以松散的小颗粒按一定的速度或角度对弯管材料表面进行冲击所造成的一种材料损耗现象或过程,冲蚀有时也称为冲蚀磨损。影响弯管冲蚀磨损的因素主要有压裂液成分、使用因素和材料性能等方面。高压弯管是压裂高压管汇中的重要组成部分,由于其结构的特殊性,它更容易遭受压裂液的冲刷腐蚀,弯管的冲蚀磨损比直管部分的磨损大约严重50倍。

图13 沿爆裂口剖开弯管内壁形貌

2.5内表面腐蚀与冲蚀

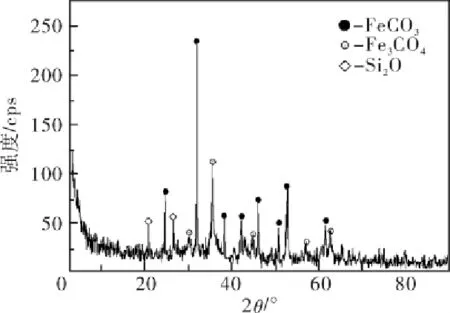

2008年,某油田用油气、混输集输管Φ168 mm×13 mm 16Mn埋地弯头,使用5个多月弯头底部开始出现穿孔、爆裂,大修后不久该处弯头又发生爆管,不得不对其进行了更换。对该失效弯头进行了分析后发现,失效原因主要由输送介质中的CO2腐蚀作用所产生的,其腐蚀产物主要是FeCO3如图14~图15所示。该弯管顶端内表面的腐蚀沟槽,主要是腐蚀介质和高速气液夹杂固体颗粒冲刷作用所形成;该弯管腐蚀沟槽底部的裂纹是在腐蚀介质和流体所产生的剪切应力形成的,最后在弯管底部刺穿。

3 结论与建议

1)弯管失效原因主要有三大类:热煨工艺不当、原材料缺陷及服役环境。

2)对于热煨工艺不当引起的管体组织异常,建议弯管在热煨制过程中改进生产工艺,严格执行制造工艺规范,确保弯管各项性能指标符合相关标准和技术规格书要求;对于铜污染,建议在弯管制造过程中,加强现场管理,杜绝母管与铜合金或者其他低熔点金属接触。

图14 弯头腐蚀坑底部裂纹及周围组织

图15 弯头底部腐蚀产物X射线衍射分析结果

3)对于原材料缺陷,建议加强弯管母管入厂、弯管出厂前的无损检测工作,防止有缺陷的母管进厂、有裂纹的弯管出厂。

4)对于因服役环境造成的失效,建议应定期采取有效的无损检测方法(如超声波检测技术)检查弯管壁厚减薄状况;其次在油气进入管线前可进行脱水和杂质处理,防止水分及固体颗粒(砂砾)随油气进入管线对其腐蚀和冲击的影响;另外可采用耐蚀性能较好的弯管。

5)为加强弯管的安全管理,应重视失效分析工作。现场可通过便携式硬度计、金相、化学成分等检测,确定管件是否存在问题。当不影响抢修,可取下样品及时送往第三方专业机构进行失效分析工作,以便总结分析事故原因。

参考文献

[1]杨锋平,罗金恒,张良,等.油气输送管失效案例与原因分析[C]/ / 2015管线钢国际会议论文集.西安:石油管工程技术研究院,2015: 71-77.

[2]仝珂,韩新利,何小东,等.X80级感应加热弯管性能及静水压爆破试验分析[J].焊管,2010,33(11): 22-27.

[3]李鹤林.油气管道失效控制技术[J].油气储运,2011,30(6): 401-410..

[4]李平全.油气输送管道失效事故及典型案例[J].焊管,2005,28(4): 76-84.

Failure Cause and Typical Case Analysis of Bending Pipe Used in Oil and Gas Transmission

TONG Ke,XIE Xuedong,Li Liang,ZHU Lixia,HE Xiaodong

(CNPC Tubular Goods Research Institute,State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials,Xi'an,Shaanxi 710077,China)

Abstract:The cases of bending pipe failure performed by TGRI from 2000 to 2015 were statistically analyzed based on the failure control technology.Some typical cases were introduced.There are three types failure reasons of bending pipe used in oil and gas transmission,improper heat-bending process,raw material defects and service environment.Failure prevention methods are different due to different failures causes.The main prevention measures are improving the manufacturing process of the bending pipe,enhancing on-site management and quality control; strengthening the NDT before mother pipe into the factory and bending pipe delivery,and checking the wall thickness thinning of service pipe bending pipe.

Key words:bending pipe; failure analysis; failure cause; typical case

(收稿日期:2015-11-05编辑:屈忆欣)

第一作者简介:仝珂,男,1983年生,工程师,2008年毕业于西北工业大学材料学院获硕士学位,目前从事油气输送管材失效分析及显微组织和材料性能研究。E-mail: tongk@ cnpc.com.cn

中图法分类号:TG157

文献标识码:A

文章编号:2096-0077(2016)01-0046-04