某井超级13Cr油管接箍开裂原因分析

2016-05-07杨向同吕拴录宋文文王新虎李金凤饶文艺耿海龙石桂军路彩虹

杨向同,吕拴录,2,宋文文,王新虎,王 鹏,李金凤饶文艺,耿海龙,石桂军,路彩虹

(1.塔里木油田 新疆 库尔勒 841000; 2.中国石油大学材料科学与工程系 北京 102249; 3.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

某井超级13Cr油管接箍开裂原因分析

杨向同1,吕拴录1,2,宋文文1,王新虎3,王鹏3,李金凤3饶文艺1,耿海龙1,石桂军1,路彩虹3

(1.塔里木油田新疆库尔勒841000; 2.中国石油大学材料科学与工程系北京102249; 3.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077)

摘要:对某井油管接箍开裂事故进行了调查研究,对开裂接箍断口形貌进行了宏观分析和微观分析,对开裂接箍进行了化学成分分析、力学性能试验、金相分析。试验结果表明:油管接箍断口源区存在原始缺陷,接箍材料强度偏高,在修井过程中原始缺陷扩展导致接箍开裂。油管接箍开裂导致油管接头脱扣。

关键词:油管;接箍;断口;裂纹;镀铜

0 引言

油管接箍断裂失效是油田酸化作业和油气生产过程中常见的失效形式之一。油管接箍断裂失效与油管材料质量、接头上扣扭矩、油管柱组合、酸化作业和油气生产工艺等有关,是一项复杂的系统工程问题。发生油管接箍断裂事故之后,油田不得不花费大量的人力和物力进行修井作业。因此,搞清油田酸化作业和油气生产过程中油管接箍断裂失效的真正原因,才能采取有效预防措施,防止此类事故再次发生。

2012年9月5日,某井因套管压力升高实施修井作业。9月12日7时56分,地面无任何操作,油压由31.6 MPa下降至28.8 MPa,A环空压力由48.5 MPa下降至46.0 MPa,B环空由45.0 MPa下降至44.3 MPa。9月13 日8时至13时30分采用电缆带外径为59 mm的通径规通井至6 400 m。9月14日3时30分采用电缆带59 mm通径规通井至4 493.5 m遇阻。9月27日18时起原井油管发现第452根88.9 mm×6.45 mm S13Cr110特殊螺纹接头油管现场端脱扣,落鱼鱼头是88.9 mm×6.45 mm S13Cr110特殊螺纹接头油管接箍,鱼顶深度4 441.61 m,落鱼长度2 161.13 m(6 602.74 m-4 441.61 m)。外螺纹接头脱扣的油管入井编号为167号,内螺纹接头脱扣的油管入井编号为166号。9月30日8时下母锥捞获1个纵向开裂的油管接箍,落鱼鱼头是88.9 mm× 6.45 mm S13Cr110特殊螺纹接头油管工厂端外螺纹接头,鱼顶深度4 441.69m,落鱼长度2 161.05 m。随后捞出落鱼发现接箍开裂的第166号油管距工厂端外螺纹接头端面0.30 m位置穿孔,油管穿孔位于井深4 441.99 m。第167号油管外螺纹接头与第166号油管接箍上扣扭矩曲线正常。

为了搞清油管接箍开裂和脱扣原因,本文对开裂接箍取样进行了试验分析。

1 试样制备与试验方法

将开裂接箍断口清洗之后进行宏观分析和扫描电镜微观分析,在开裂接箍断口上取金相试样、力学性能试样和化学成分分析试样,金相分析在MeF3A金相显微镜上进行,试验方法按照GB/T 13298-1991、GB/T 10561-2005和GB/T 6394-2002执行。夏比冲击试验设备为PIT302D,拉伸性能试验设备为UH-F500KNI,硬度试验设备为HR-150D,力学性能试验标准为ASTM A370-2010。化学成分分析设备为ARL 4460直读光谱仪,LECO CS-844红外碳硫分析仪,试验标准为ASTM A751-2008。

2 试验结果与分析

2.1接箍断口宏观分析

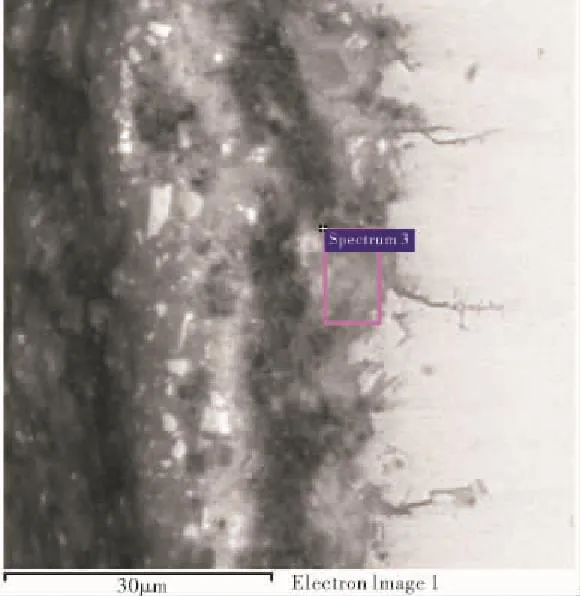

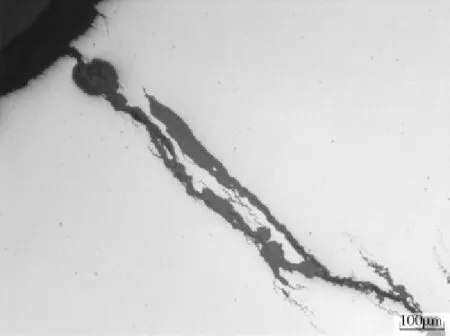

接箍纵向开裂,接箍现场端端面外壁位置裂口宽度15.91 mm,接箍中间外壁位置裂口宽度14.79 mm,接箍工厂端端面外壁位置裂口宽度13.55 mm。断口上有明显可见的收敛于裂纹源区的人字纹,裂纹源区断口区域较平,颜色呈铁锈色,其外壁轴向宽度7 mm,内壁轴向宽度13 mm,局部贯穿接箍内外壁如图1所示。接箍断口原始裂纹区靠端面位置外壁仅有一“三角形”局部区域没有机加工刀痕,其轴向宽度约5 mm,周向宽度约4 mm,该“三角形”区域颜色与原始断口颜色一致,由此判断该区域也是原始裂纹区的一部分(空间分布)。除过原始裂纹区之外,整个断口为脆性断口。接箍断口上没有冲刷痕迹,而穿孔位置有冲刷痕迹,说明油管管体穿孔在前,接箍开裂在后。

图1 接箍断口局部形貌及靠近端面外壁“三角形”形貌

接箍表面有明显的天然气附着痕迹,与接箍现场端裂口相隔约90°位置端面首扣螺纹承载面变形后倒向导向面,接箍螺纹损伤变形程度相对于外螺纹接头较轻,说明接箍硬度高于外螺纹接头硬度。接箍扭矩台肩完好,说明接箍开裂时所受扭矩并不大。

开裂接箍不同位置螺距偏差测量结果表明,在脱扣时由于接箍开裂,不同圆周部位螺纹受力不同。

2.2接箍断口微观分析

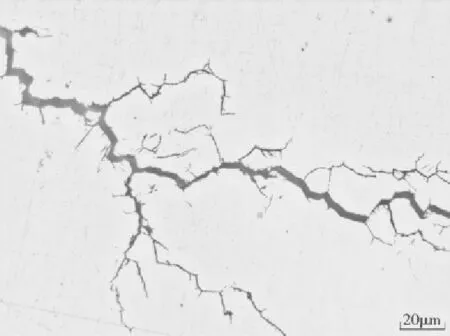

对接箍断口进行扫描电镜观察,断口源区较平,表面有一层覆盖物,扩展区的放射条纹收敛于源区。断口外壁”三角形”区域凹陷且不规则,表面有一层覆盖物,其对应的端面部位也呈凹陷形貌如图2所示。

图2 断口源区附近外壁“三角形”源区形貌

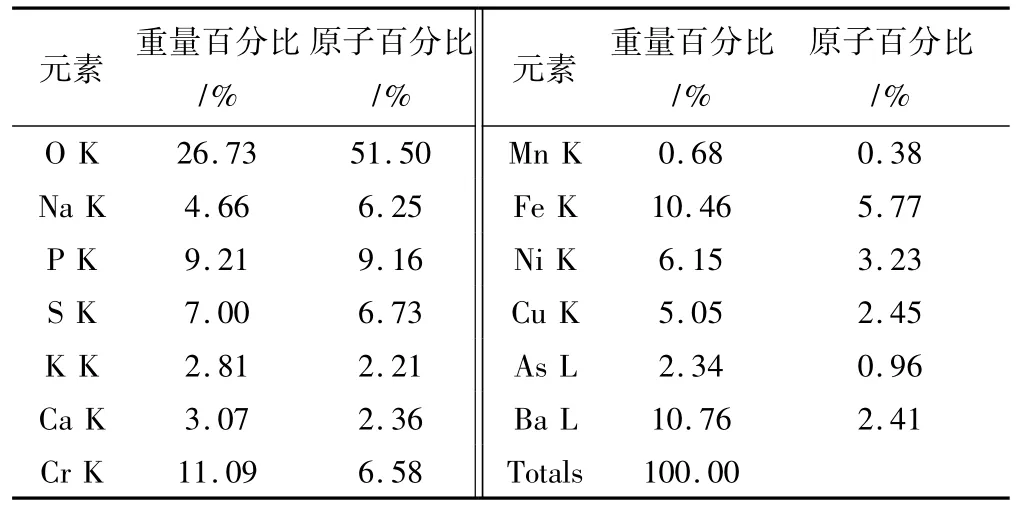

断口源区能谱分析结果见图3、图4及表1、表2。

图3 断口源区(淬火裂纹)形貌及能谱分析结果

断口微观分析结果表明:

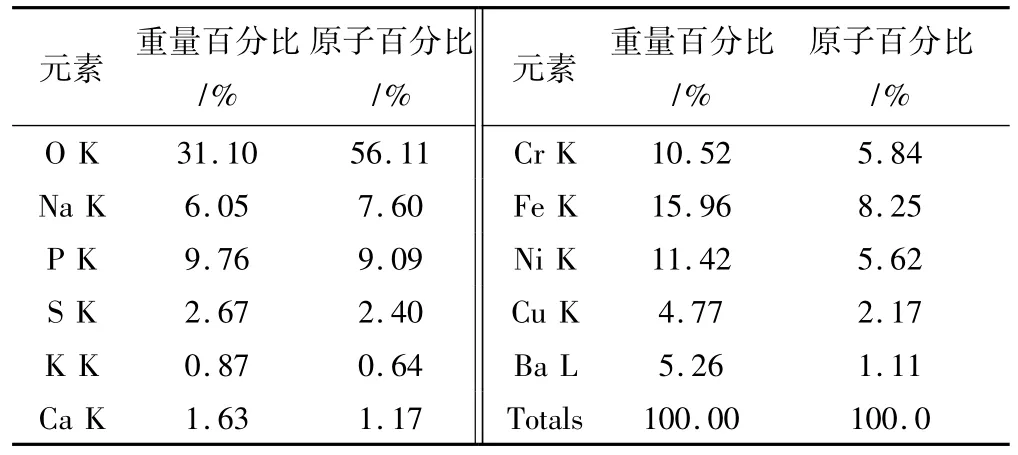

1)接箍外壁有一层覆盖物,覆盖物含有O、P、Ca、Na、Ba和Na等。覆盖物之下为镀铜层,镀铜层铜含量质量百分比为8.93%,原子百分比为3.82%;镀铜层镍含量质量百分比为8.25%,原子百分比为3.82%。

2)断口源区铜含量质量百分比为4.36%~6.76%,原子百分比为2.17%~3.12%,铜含量明显高于断口扩展区,说明在镀铜之前就存在原始缺陷。

图4 断口源区表层镀铜层形貌及能谱分析位置(横截面)

表1 断口源区(淬火裂纹)能谱分析结果

表2 断口源区表层镀铜层形貌及能谱分析结果(横截面)

3)断口源区表层有一层氧化物,含氧量重量百分比达到31.10%,原子百分比达到56.61%;断口源区外壁“三角形”表面含氧量重量百分比达到53.27%,原子百分比达到74.27%。

4)断口源区与断口外壁“三角形”区连为一体,两者断口形貌和断裂性质类似,具有轧制裂纹缺陷的特征。

5)接箍端面长裂纹起源于外壁,裂纹里灰色物为氧化物,含氧量重量百分比达到41.36%,原子百分比达到69.79%。将裂纹打开之后其断口为沿晶形貌,含氧量重量百分比为23.56%,原子百分比达到46.30%。裂纹形貌具有淬火裂纹的特征。

6)断口扩展区具有快速扩展脆断的特征。

7)接箍外壁镀层含有Cl和S,其来源可能与酸化液成分有关。

2.3材质分析

2.3.1金相分析

接箍裂源区断口表层有一层灰色氧化物,其下方有多条微小裂纹如图5所示。断口扩展区(裂纹两侧)表层组织与其它区域相同。

图5 接箍断裂源区断口表层灰色氧化物(厚度0.007~0.024 mm)、微小裂纹及组织

在接箍端面距断口约3.6 mm左侧有1条长度约3.5 mm的径向长裂纹和2条短裂纹,裂纹里有灰色氧化物如图6和图7所示。

图6 在接箍端面距断口约3.6 mm左侧位置长度约3.5 mm的灰色裂纹形貌

图7 接箍端面外壁长裂纹分枝及灰色氧化物

在靠近接箍端面外壁位置的“三角形”褐色区域沿纵向取样进行金相分析,三角形区域纵向端面位置存在倾斜微裂纹如图8所示;三角形区域外壁有一层覆盖物,其形貌与其它区域外壁覆盖物不同。

图8 “三角形”区域纵向剖面倾斜微裂纹及周围组织(右端为接箍端面)

油管接箍基体材料金相分析结果见表3。

表3 金相分析结果

金相分析结果表明,油管接箍开裂断口源区表层有非金属物,在“三角形”区域纵向试样接箍端面发现的倾斜微裂纹,其形貌具有轧制裂纹特征。断口附近接箍端面外壁裂纹里也有类似的灰色非金属物,其形貌具有淬火裂纹在高温回火过程中氧化的特征。

2.3.2力学性能试验

力学性能试验结果见表4。

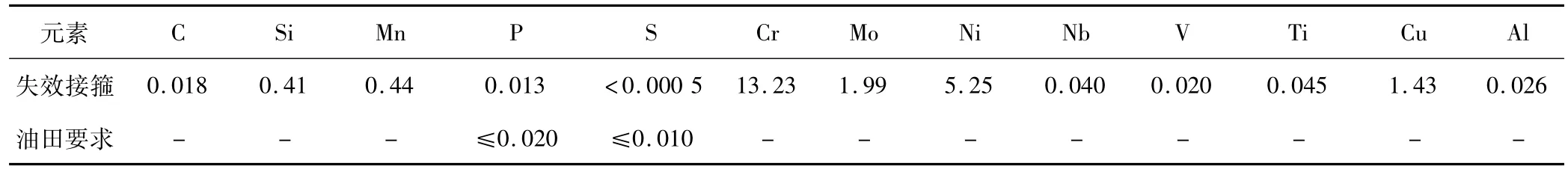

2.3.3化学成分分析

化学成分试验结果见表5。

表4 力学性能

表5 化学成分(质量分数) %

2.4结果分析

2.4.1接箍开裂时间

2012年9月12日7时56分,地面无任何操作,油压降低2.8 MPa(31.6 MPa-28.8 MPa),A环空压力降低2.5 MPa(48.5 MPa-46.0 MPa),B环空压力降低0.7 MPa(45.0 MPa-44.3 MPa)。此刻压力自己发生变化,这实际是接箍开裂所致。接箍开裂会引起油管柱容积变化,导致油管、A环空和B环空内压变化,其中内压变化最大的应当是油管,其次是A环空和B环空,这与实际情况一致。

2.4.2脱扣时间

9月13日13时30分采用59 mm通径规通井至6 400 m,接箍开裂位置井深4 441.61 m,这说明此时接箍虽然开裂,但还没有导致脱扣。9月14日3时30分采用59 mm通径规通井至4 493.5 m(不应当大于4 441.61 m,可能与电缆长度误差有关)遇阻,这说明此时接箍开裂已经导致脱扣。脱扣之后内外螺纹接头已经不在同一轴线,即内外螺纹接头在横向已经发生相对位移,故通径规会在脱扣位置遇阻。

分析结果表明,第166号油管接箍开裂导致了该油管接箍内螺纹与第167根油管外螺纹现场连接端接头脱扣。接箍开裂之后其两端的接头连接强度会大幅度降低[1]。由于接箍开裂起源于现场连接端,现场端裂口更宽,该接箍现场连接端首先脱扣,在随后下母锥打捞时该接箍工厂端脱扣,只捞出了开裂的接箍。

2.4.3断口源区原始缺陷特征分析

分析结果表明,断口源区铜含量质量百分比为材料本身铜含量的3.0~4.7倍,断口源区铜含量质量百分比为接箍镀铜层铜含量的49%~76%。说明在镀铜之前就存在原始缺陷。断口源区为轧制缺陷,断口源区裂纹为淬火裂纹。

在高温轧管过程中,接箍管坯表面和裂纹缺陷两侧会发生氧化。接箍管坯在后续淬火加热过程中与外界空气连通的原始裂纹缺陷表面会继续氧化,在淬火冷却之后原始轧制裂纹进一步扩展,产生淬火裂纹。在随后的高温回火过程中淬火裂纹内氧化后呈灰色。一般钢高温氧化与脱碳同时存在[2],但该接箍S13Cr不锈钢碳含量仅0.018%,在轧制和淬火加热过程中原始缺陷表面虽然形成了一层氧化物,但脱碳并不明显。

2.4.4断口源区外壁“三角形”区域形成原因分析

宏观分析结果表明,接箍端面断口源区外壁”三角形”区域凹陷,没有机加工刀痕。接箍外壁局部没有机加工刀痕可能与磨损、碰伤、腐蚀、存在原始缺陷等有关。下面分别予以分析:

1)假设接箍端面外壁局部磨损

如果接箍外壁局部磨损导致机加工刀痕消失,那么该区域应当可以见到磨损痕迹。实际接箍该区域没有磨损痕迹,这说明此假设不成立。

2)假设接箍端面外壁局部碰伤

如果接箍外壁局部碰伤凹陷导致机加工刀痕消失,其周围金属会变形凸起,在金相显微镜下会发现变形流线。实际接箍该区域没有这些迹象,这说明此假设不成立。

3)假设接箍端面外壁局部腐蚀

如果接箍外壁局部腐蚀导致机加工刀痕消失,那么该区域应当可以见到腐蚀痕迹。实际接箍外壁,包括油管管体没有腐蚀痕迹,这说明此假设不成立。

4)假设接箍端面外壁局部存在原始缺陷

如果接箍端面外壁局部存在原始缺陷,由于接箍该区域外壁凹陷机加工车削不到,最终保持原貌,没有机加工刀痕。如果缺陷是在轧制过程中形成的,缺陷位置应当具有高温氧化的特征。实际接箍外壁“三角形”区与断口源区连为一体,两者断口形貌类似,断裂性质相同;断口源区表层有一层高温氧化物,氧化物之下有多条小裂纹。油管失效位置温度不会超过160℃,不可能形成这种氧化物,断口扩展区没有这种氧化物已经说明井下不会形成这种氧化物。断口源区氧化物与接箍端面断口源区外壁“三角形”区域氧化物含量接近,说明接箍端面断口源区外壁“三角形”区域也为裂纹源区一部分,裂纹源区的原始缺陷是在工厂热加工过程形成的裂纹类缺陷,缺陷里存在高温氧化物。在“三角形”区域纵向试样接箍端面位置发现了倾斜轧制微裂纹,这进一步说明“三角形”区域为轧制缺陷区。为了消除接箍管坯在热加工过程形成的表面缺陷,虽然工厂对接箍表面进行了机械加工,但加工余量小于缺陷深度,加工之后接箍上仍然残留有原始裂纹缺陷。以上分析说明接箍端面外壁局部存在原始缺陷的假设成立。

2.4.5原始缺陷降低了油管承载能力

开裂接箍断口现场端端面位置存在原始裂纹缺陷,原始裂纹不仅减小了接箍承载面积,而且会产生应力集中[3]。当接箍所受周向拉伸应力超过其承载能力,就会发生纵向开裂。

2.4.6接箍开裂时所受载荷

导致油管接箍纵向开裂的载荷主要是拉伸应力,拉伸应力来源包括上扣应力,内压产生的应力,拉伸载荷产生的应力。油管接头上扣之后接箍会承受周向拉伸应力。油管上扣扭矩越大,接箍承受的周向拉伸应力越大。该油管现场上扣扭矩符合厂家规定,可以排除现场上扣扭矩偏大导致接箍开裂的可能性。

油管内压越大,接箍承受的周向拉伸应力越大。接箍开裂时油管柱内压低于外压,可以排除油管内压偏大导致接箍开裂的可能性。

导致油管接箍纵向开裂的载荷主要是拉伸应力,拉伸应力来源包括上扣应力,内压产生的应力,拉伸载荷产生的应力。

油管接头上扣之后接箍会承受周向拉伸应力。油管上扣扭矩越大,接箍承受的周向拉伸应力越大。该井油管上扣扭矩符合厂家规定,可以排除上扣扭矩偏大导致接箍开裂的可能性。

油管内压越大,接箍承受的周向拉伸应力越大。接箍开裂时油管柱内压低于外压,可以排除油管内压偏大导致接箍开裂的可能性。

温度变化越大,油管柱受到的轴向载荷越大[4]。2011年12月12日该井在系统试井关井测压力恢复期间,井底高温天然气从油管柱里边流到井口,此时油管柱受热伸长承受压缩载荷。依据油管接箍开裂宏观形貌判断,此时接箍还没有开裂,可以排除油管在此期间温度变化导致接箍开裂的可能性。

2012年9月9日12时至15时,该井修井采用1.50 g/cm3有机盐水正挤压井,地面较低温度的有机盐水从油管柱里流入井底,此时油管柱受冷收缩承受拉伸载荷。宏观分析结果表明,脱扣外螺纹接头大端已经发生拉伸颈缩变形。这说明在此期间温度变化产生的拉伸应力导致油管接箍开裂。

2.4.7材料敏感性

材料强度越高,对环境介质越敏感,越容易发生脆性断裂。开裂接箍材料屈服强度平均值比塔里木油田规定的上限值高出82 MPa,比ISO 13679规定的上限值高出13 MPa。硬度超过了标准规定上限值。同批新油管接箍材料屈服强度平均值比该油田规定的上限值高出13 MPa。硬度接近标准规定上限值。S13Cr材料本身对应力腐蚀开裂非常敏感,在硬度、强度偏高和存在原始缺陷的情况下更容易发生脆性开裂。该井所用的进口油管没有发生失效事故,其材料屈服强度(758~896 MPa)比失效油管低。这进一步说明油管材料屈服强度高容易发生应力腐蚀开裂。

开裂接箍屈服强度平均值比新接箍屈服强度平均值高6.2%。开裂接箍延伸率平均值比新接箍延伸率平均值低2.6%(表7)。这说明油管使用之后屈服强度增加,延伸率降低。

开裂接箍Cu含量为1.43%。ISO 13680标准对Cu含量没有要求,API SPEC 5CT规定L80 13Cr油管材料Cu≤0.25%。Cu含量高是否会增加接箍应力腐蚀开裂的敏感性,此问题有待继续研究。

2.4.8失效预防

为了防止油管发生失效事故,塔里木油田订货技术条件要求“油管不允许存在裂纹、发纹、折叠、皱折、凹槽等缺陷。”

该批油管接箍存在原始裂纹类缺陷,油管质量不符合塔里木油田订货技术要求。

表7 油管管体与接箍拉伸性能对比

是否需要对该批剩余的油管接箍进行探伤检查,采用何种探伤方法可以发现油管接箍上存在的原始裂纹,该批剩余的油管是否可以继续使用,这是我们关心的问题。

从理论上讲,采用荧光磁粉探伤和着色探伤可以找出管体和接箍含有缺陷的油管,但考虑到S13Cr不锈钢油管探伤的特殊性,加之现场探伤条件有限,接箍在机紧状态探伤检查的正确性很难保证。有关该批油管探伤检查问题有待进一步研究。

3 结论及建议

1)2012年9月12日7时56分,在修井期间第166号油管接箍开裂,2012年9月13日13时30分至9月14 日3时30分开裂的接箍脱扣。

2)油管材料屈服强度不符合塔里木油田订货技术要求。

3)接箍端面存在原始裂纹,在使用过程中发生脆性开裂。

4)建议系统试井关井测压力恢复期间油管压差不能超过85 MPa。

5)建议井下注液应降低排量,减小温度载荷对油管柱的影响。

参考文献

[1]Shuan-Lu Lv,Xue-Qing Teng,Yan-Jun Kang,and etc.Analysis on Causes of a Well Casing Coupling Crack[J].MATERIALS PERFORMANCE,April 2012,NACE International,51(4): 58-62.

[2]滕学清,吕拴录,丁毅,等.140ksi高强度套管外螺纹接头裂纹原因分析[J].物理测试,2012,30(2): 59-62.

[3]窦益华,姜学海.井口油管挤扁原因分析及其防治措施[J].钻采工艺,2009,32(5): 70-72.

[4]丁毅,历建爱,张国正,等.110钢级φ88.9 mm×6.45 mm超级13Cr钢油管刺穿失效分析[J].理化检验(物理分册),2011,47(10): 663-667.

Cause Analysis on S13Cr Tubing Coupling Crack in One Well

YANG Xiangtong1,LV Shuanlu1,2,SONG Wenwen1,WANG Xinhu3,WANG Peng3,LI Jinfeng3,RAO Wenyi1,GENG Hailong1,SHI Guijun1,LU Caihong3

(1.Tarim Oil Field,Korla,Xinjiang 841000,China; 2.Material Science and Engineering Department of China University of Petroleum,Beijing 102249,China; 3.CNPC Tubular Goods Research Institute,State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials,Xi'an,Shaanxi 710077,China)

Abstract:The tubing coupling crack accident in one well was investigated through the macro analysis and fractography on the coupling fracture,the coupling's chemical composition analysis,the mechanical property tests,and metallography analysis.The results showed that there was original crack in the coupling,its material strength was too high,and the original crack extending resulted in the coupling crack leading to the joint being pulled out in the repairing well process.

Key words:tubing; coupling; fracture; crack; copper facing

(收稿日期:2015-8-5编辑:屈忆欣)

第一作者简介:杨向同,男,1972年生,高级工程师,1996年毕业于中国石油大学(华东)矿场地球物理专业,一直从事测井和试油技术研究和管理工作。E-mail: Y5xt@ sohu.com

中图法分类号:TE931

文献标识码:A

文章编号:2096-0077(2016)01-0040-06