航空发动机内部损伤智能诊断系统研制

2016-05-07陈新波袁英民李小丽

陈新波,袁英民,李小丽,陈 果

(1.海军航空工程学院青岛校区, 青岛 266041;2.南京航空航天大学, 南京 210016)

航空发动机内部损伤智能诊断系统研制

陈新波1,袁英民1,李小丽1,陈果2

(1.海军航空工程学院青岛校区, 青岛 266041;2.南京航空航天大学, 南京 210016)

摘要:基于数字图像处理技术、智能诊断技术和计算机视觉技术, 研制成一套适用于航空发动机内部损伤的智能诊断系统。系统实现了对发动机内部损伤的发现-测量-诊断-评估-决策的智能检测,将航空发动机内部损伤测量与智能诊断融为一体,可以方便地进行航空发动机内部损伤诊断,并降低了诊断结果对人员素质的依赖度,缩短了对发动机内部损伤缺陷的评估周期,提高了检测灵敏度、诊断准确性和工作效率。

关键词:航空发动机;内部损伤;智能诊断

随着新型飞机的大量装备,发动机的无损检测工作日益突出。发动机内部损伤通常有裂纹、缺口、掉块、撕裂、烧蚀等[1],检测方法主要采用内窥镜检查。发动机出现内部损伤后,需根据损伤的程度依据相关技术标准和手册,对发动机给出继续使用、修磨处理后继续使用、更换发动机等处理措施。因此,如何及时准确地对发动机内部损伤进行诊断和评判,将直接影响到发动机的科学使用和飞行训练的正常开展。

发动机内窥镜检测技术已经成为监测发动机运行状态和诊断其内部表面损伤的有效手段之一。人工检测由于结果的评判过度依赖于检测人员操作的正确性和经验,其可靠性容易受主观因素影响。为了减少损伤评估对检测人员技术水平的依赖,解决损伤难以诊断和评判不准的难题,提高航空发动机无损检测的工作质量和效率,笔者借助于数字图像处理技术和计算机视觉技术,研制出一套发动机内部损伤智能诊断系统。

1系统组成及工作原理

1.1工作原理

航空发动机内部损伤智能诊断系统以图像采集和处理为基础,基本原理可描述为:系统将孔探仪探头采集到的图像输入智能诊断系统进行分析判断,根据得到的损伤类型及尺寸进行损伤程度诊断,并根据需要提供维修参考意见。

1.2总体布局及系统组成

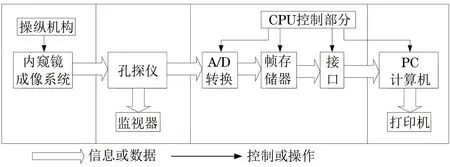

总体布局及系统组成如图1所示。内窥镜成像系统中的显示部分由显示屏、显示驱动模块等组成,此部分功能主要是显示仪器的相关信息及探伤数据。位于内窥探头头部的光源发出的光线通过反射,进入探头头部的目镜,后投射到CCD芯片上,CCD芯片将光信号转变成电信号,再通过电缆线可以直接传给监视器。同时,电信号也可以传给图像采集卡,通过A/D转换和帧存储器,将视频信息转换成数字信息,在计算机上获得左右图像对。硬件系统中的CPU控制部分对仪器电源部分、键盘、仪器初始化等进行系统化管理。计算机系统完成仪器的管理、控制、计算、图形显示和检测报告的生成。

图1 系统结构简化图

2软件设计

软件是仪器的核心,其完成整个系统的控制,包括数据采集和处理、图像显示、图像分析、损伤评估等功能,实现发动机内部损伤的智能诊断。

系统采用Microsoft Visual C++6.0软件进行Windows应用程序开发,专家系统判据库、知识库、案例库和动态数据库采用Microsoft Access 2000数据库,数据库的连接通过ODBC数据源管理器。

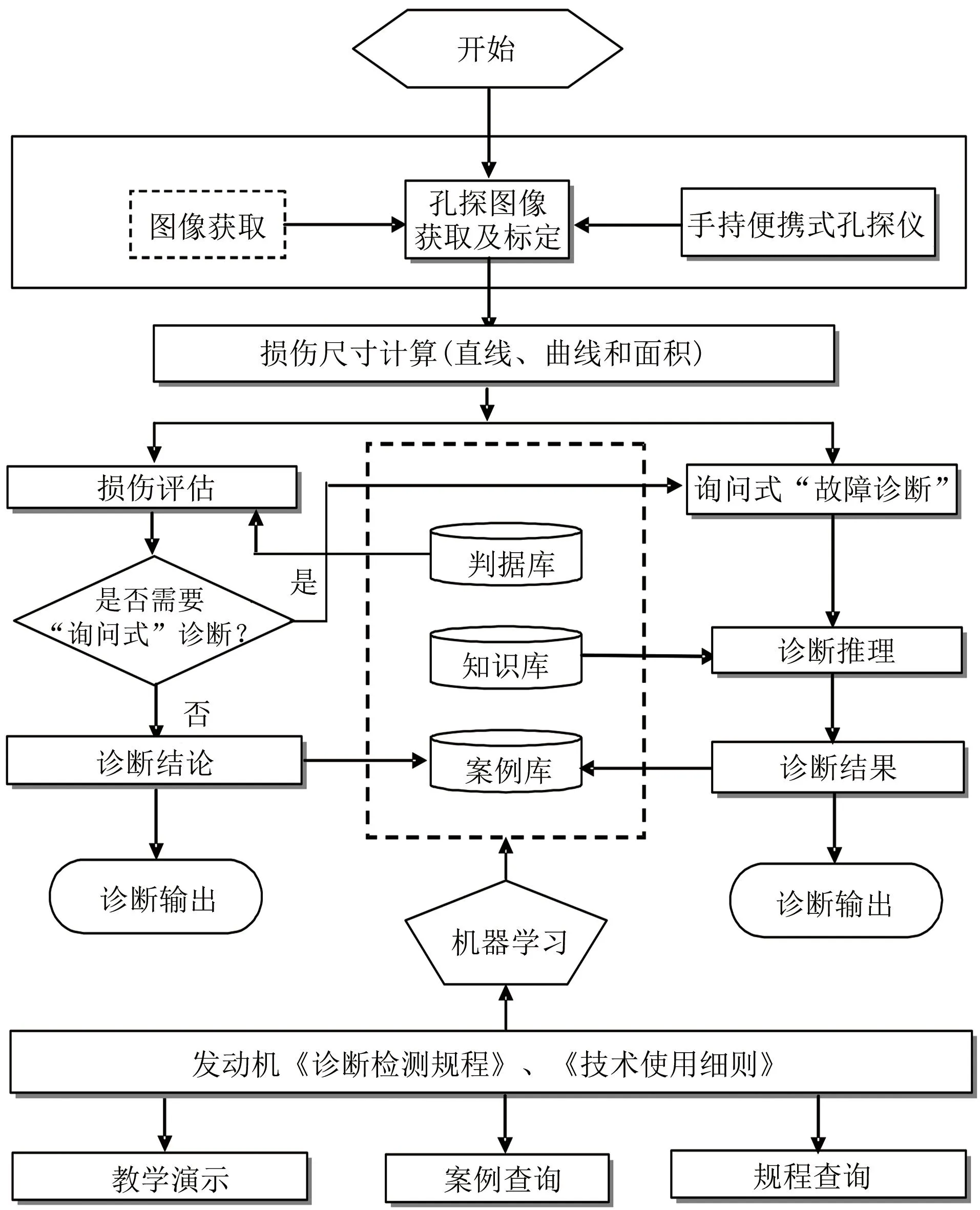

系统的软件结构设计如图2所示。

图2 系统的软件结构示意

软件系统主要包括图像获取模块、摄像机标定与损伤自动测量模块、图像预处理模块、立体匹配模块、三维计算模块、损伤评估与诊断模块等。软件实现的主要功能有:判据库管理、知识库管理、案例库管理、图像分析与特征提取、特征参数的自动测量、专家诊断等。软件系统的特色功能就是能够对采集到的发动机内部损伤图像进行自动分析处理、自动测量相关损伤尺寸、自动诊断缺陷尺寸是否超过损伤容限,并给出诊断结论及建议。

3关键技术

3.1缺陷自动测量方法

目前对孔探图像进行测量采取的是人工手动测量方法,由于这种测量方法的效率较低、准确性不高,故针对航空发动机内部损伤的孔探图像,提出了一种基于孔探图像的航空发动机内部损伤自动测量方法。根据发动机内部损伤形态,将缺陷分为线条形(如裂纹)和面积形(如缺口、掉块、撕裂、烧蚀等)缺陷,针对不同的损伤形态而采取不同的自动测量方法。

图3 压气机叶片损伤示意

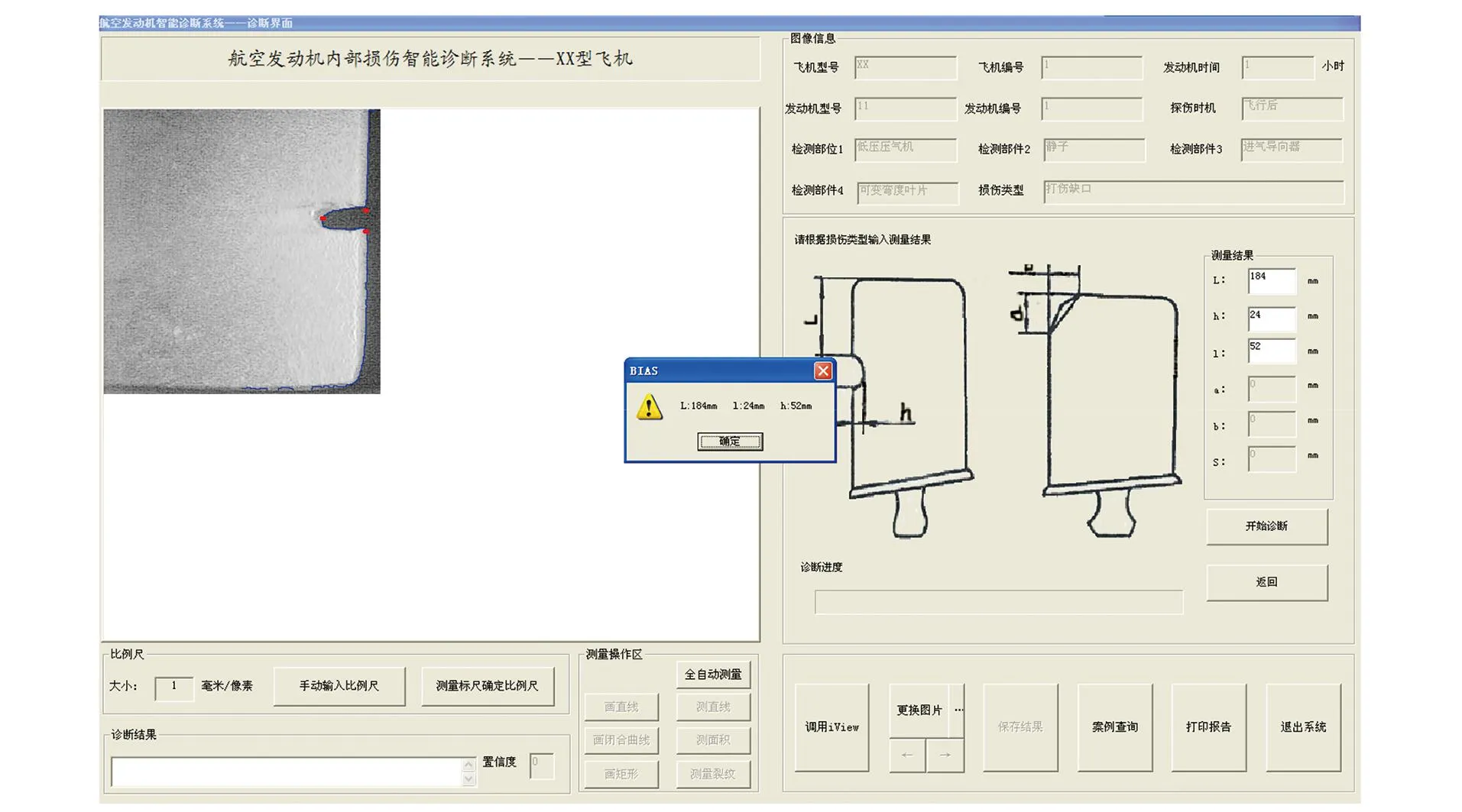

3.1.1面积形损伤自动测量方法

全自动测量方法是先提取缺陷的轮廓,然后根据三次样条差值方法找到缺陷部位的特征点并提取其尺寸。

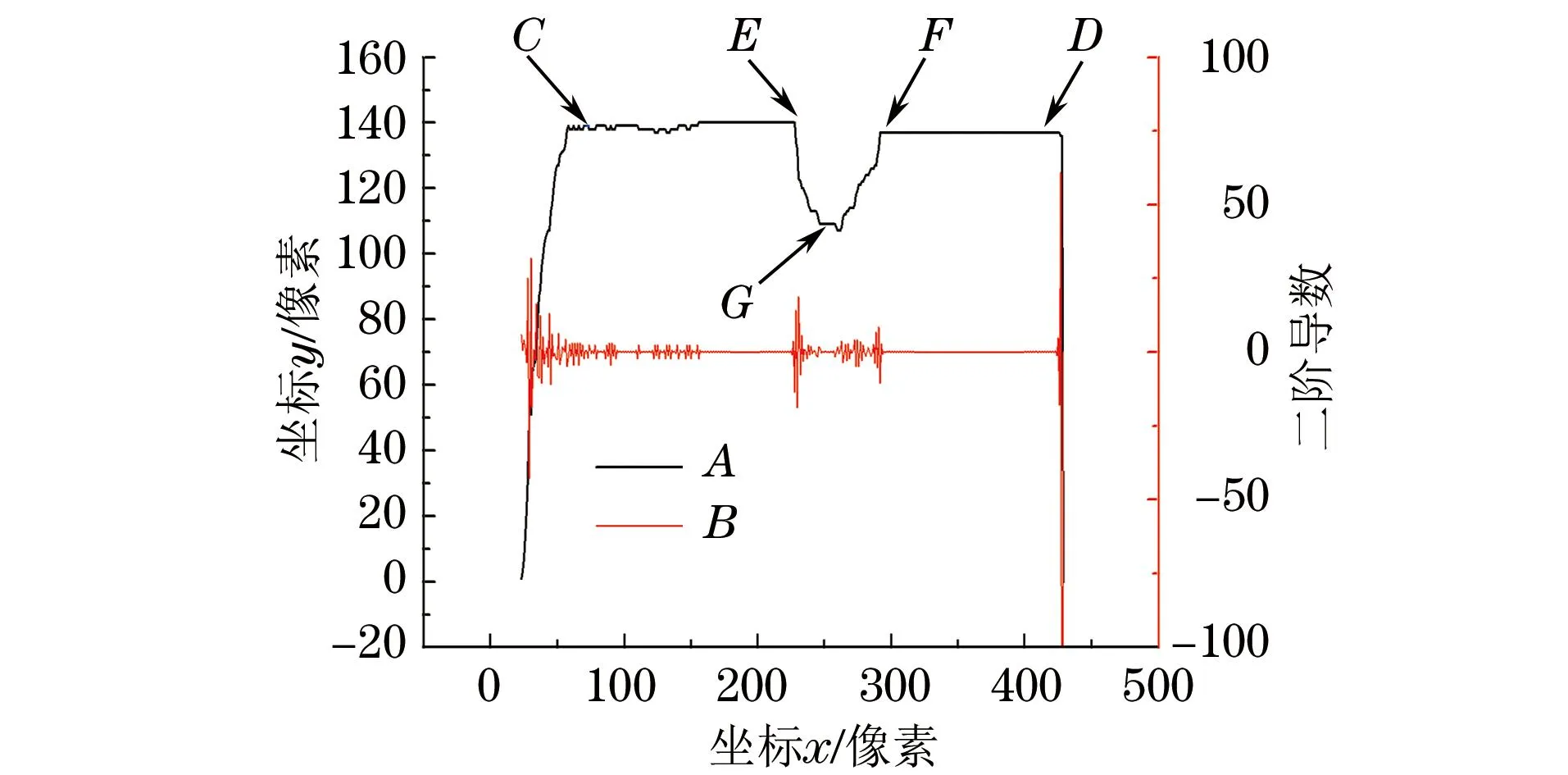

压气机叶片和涡轮叶片是发动机易出现损伤的部位,叶片的损伤一般出现在叶身前缘和后缘处,叶身的前缘和后缘边线可以近似为直线段,而有损伤的叶片轮廓形状往往是不规则的。需要测量的尺寸如图3所示,其中,L表示缺陷离叶片顶端(或尾端)的距离,l表示缺陷的宽度,h表示缺陷的深度。为此,需要找到图中a、b、c三个特征点,然后就可计算出损伤尺寸。

图4 轮廓像素点坐标

通过叶片轮廓像素点的提取和三次样条插值,计算出像素点和插值点的一阶导数和二阶导数,通过计算出的值可以得到损伤特征点。图4中A为叶片损伤轮廓的插值函数,B为此函数的二次导数。为了使叶片外形突变处不影响特征点的定位,需要先确定C、D点。首先,在斜率平稳处记录下计算起始点C和终止点D;然后在C、D之间寻找y值最小处,定位特征点G;接着在C、G点中间寻找二次导数的绝对值达到最大的点,即为E点;在D、G点中间寻找二次导数的绝对值达到最大的点,即为F点。

3.1.2线条形损伤自动测量方法

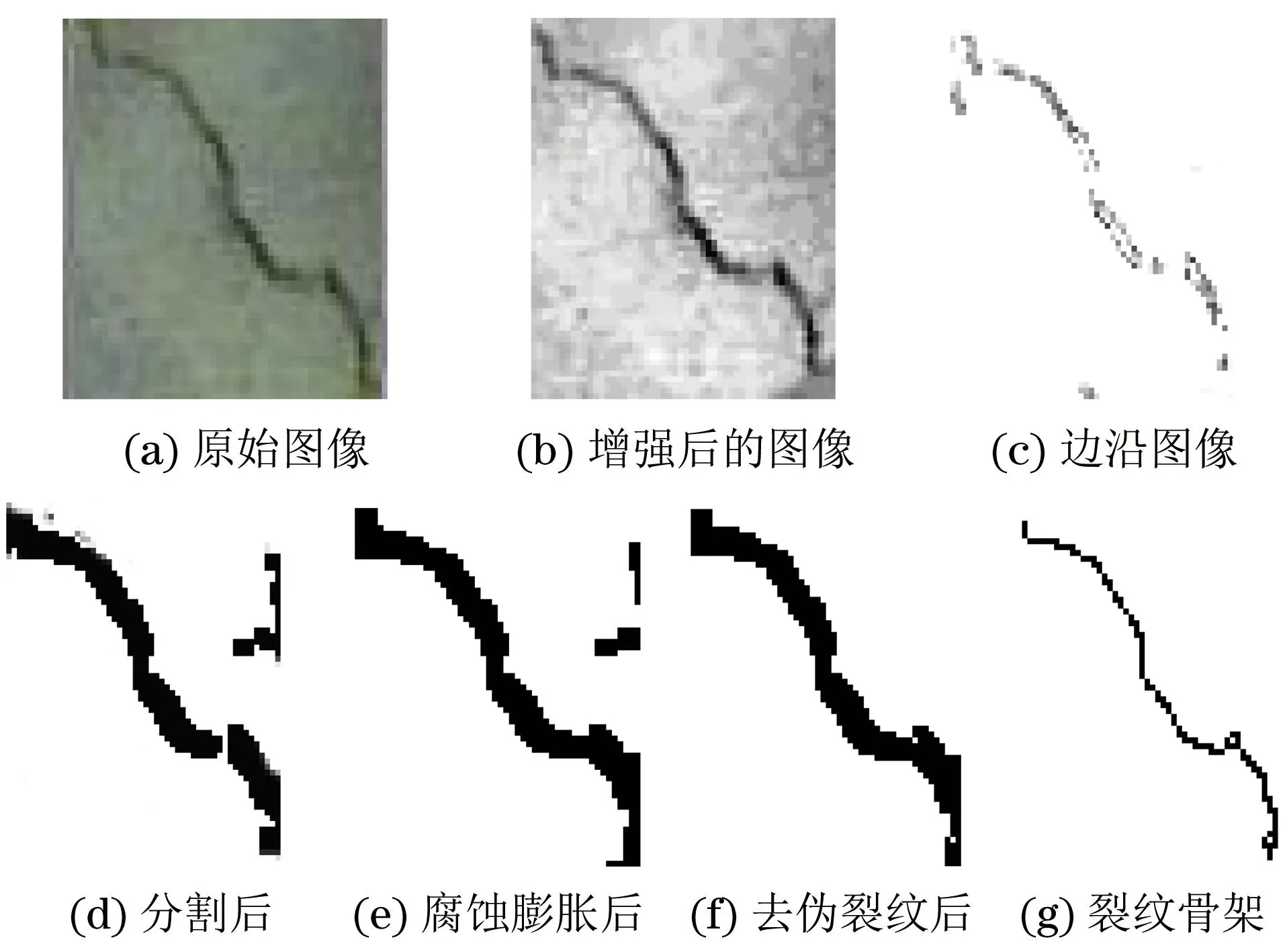

由于裂纹具有明显的“线条”特征, 线条形损伤自动测量方法以裂纹为分析对象。首先,在损伤图像上选取裂纹所在区域,然后对裂纹进行分割,通过对比裂纹特征参数消除伪裂纹,最后提取裂纹骨架,从而实现对裂纹的测量。在此基础上,设计了裂纹图像分析测量模块,包括裂纹分割、裂纹识别、裂纹测量三个部分。

裂纹分割采用Sobel边缘检测算法和最大熵阈值分割法。利用Sobel算子计算出水平梯度Gy和垂直梯度Gx,然后再将两个方向的梯度结合起来,最后应用门限处理模块判断图像边缘并输出边缘检测结果。最大熵阈值分割法利用图像的灰度特征来选择一个或多个最佳灰度阈值,将图像中的像素点按照阈值进行分类,从而提取出特定的目标。

由于裂纹背景图像复杂, 故分割时也会把干扰图像同样保留下来。因此,通过裂纹的线性特征将干扰图像清除掉,仅仅保留裂纹信息,为下一步的裂纹分析打下良好的基础。笔者选取的裂纹线性特征为图像的长短轴比。计算包围每个独立区域的最小椭圆的长短轴比,将图像中像素数少的,长短轴比小的图像清除。

图5(a)所示为在燃烧室损伤图像中选取的裂纹区域;图5(b)为直方图扩展后的裂纹图像,可以看出,经过直方图扩展后裂纹与背景对比更加强烈,裂纹特征突出;图5(c)为Sobel边缘检测后的裂纹图像,裂纹的轮廓已经初步显现;图5(d)为经最大熵分割处理后的裂纹图片;图5(e)为经过膨胀与腐蚀后的裂纹图像,可看出断裂的裂纹已经被连通;图5(f),(g)分别为去除伪裂纹和细化后的裂纹图片[2]。

图5 燃烧室损伤图像中选取的裂纹图像

3.2缺陷谱与诊断规则

发动机型号不同,对损伤的评判标准也不一样,分析现有不同型号发动机的《诊断检测规程》、《使用维护规程》、《技术使用细则》等技术资料,根据检测过程中发现的具有代表性的缺陷件,形成不同型号发动机的损伤缺陷谱和损伤评估与诊断规则,以满足多种机型应用的需求。

4智能诊断实例

4.1面积形损伤自动测量实例

以某型飞机发动机叶片的打伤缺口损伤图像为例,进行损伤分析测量,图6为叶片损伤自动测量系统界面。图中蓝色实线为提取叶片轮廓线,红色圆点标出部位即为损伤缺陷的三个特征点。可明显看出,全自动测量模块能实现叶片缺口轮廓的智能提取,并能正确测量缺口参数。

图6 叶片损伤全自动测量系统界面

图7 某发动机燃烧室火焰筒筒体裂纹图像示例

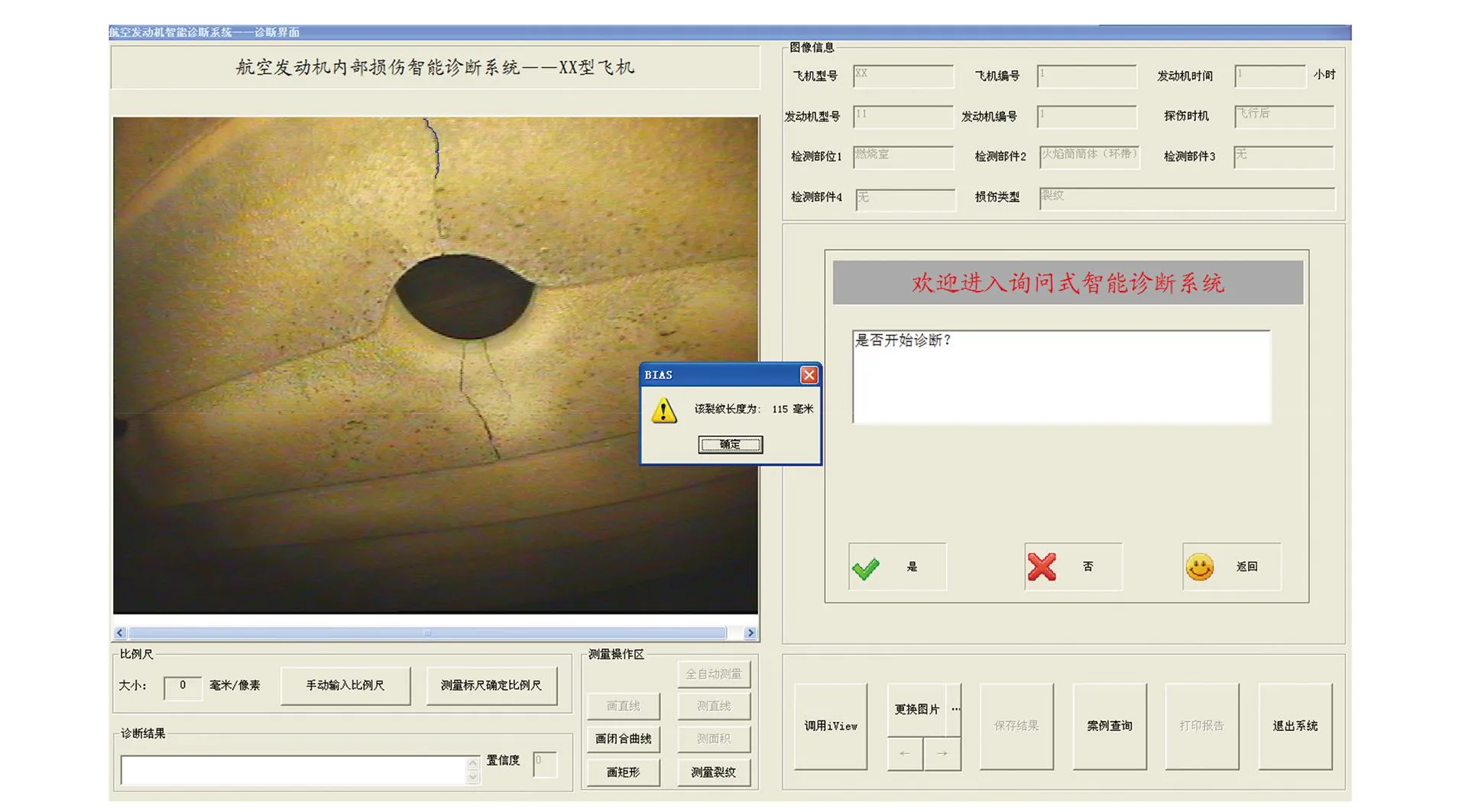

4.2线条形损伤智能提取实例

以某型飞机发动机燃烧室火焰筒筒体(环带)裂纹损伤图像为例,进行裂纹分析测量。图7为裂纹图像的分析测量系统界面。经测量可得裂纹长度为115 mm,与实际尺寸113 mm是接近的。

裂纹的检测结果用蓝色的线标记在原始图像中,可以看出系统检测和测量结果准确可靠。

5结语

系统实现了对发动机内部损伤的发现-测量-诊断-评估-决策的智能检测,可以方便地进行航空发动机内部损伤诊断,提高了检测可靠性。并且,该系统具备了智能诊断、参数保存等功能,提高了工作效率和机动性、快速反应能力,极大地降低了诊断结果对人员素质的依赖度,缩短了对发动机内部损伤缺陷的评估周期,大大提高了检测灵敏度和可靠性。

由于孔探仪拍摄照片受光照强度、拍摄角度等因素的影响大,故所拍摄图片图像质量参差不齐,且无明显规律性特征,这给图像智能识别带来了艰巨的挑战。因此,对于某些模糊不清、难以辨识轮廓的图像,仅使用系统的自动测量功能,误差过大,必须采取半自动测量或人工测量的诊断方法。

参考文献:

[1]民航无损检测人员资格鉴定与认证委员会编.航空器目视检测[M].北京:中国民航出版社,2014.

[2]李华,陈果,林桐,等.航空发动机叶片损伤自动测量方法研究[J].航空计算技术,2015,45(1):52-55.

Development of Expert System for Aeroengine Internal Damage Intelligent Diagnosis

CHEN Xin-bo1, YUAN Ying-min1, LI Xiao-li1, CHEN Guo2

(1.Qingdao Branch, Naval Aeronautical Engineering Academy, Qingdao 266041, China;2.Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:Based on the digital image processing technology, intelligent diagnosis technology and computer vision technology, an intelligent diagnosis system for aero-engine interior damage system was developed. The system can realize an intelligent detection of the engine internal conditions, including the finding of the injury, the measurement, diagnosis and evaluation decision, and thus making an intelligent and integrated diagnosis of the aero engine and reducing the dependence of diagnostic results on personnel quality. The system can greatly improve the detection sensitivity, diagnosis accuracy and the work efficiency.

Key words:Aeroengine; Internal damage; Intelligent diagnosis

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0070-04

DOI:10.11973/wsjc201604017

作者简介:陈新波(1975-),男,副教授,主要从事飞机无损检测工作。通信作者:陈新波,E-mail: 13805325801@163.com。

收稿日期:2016-01-18