金属亚表面腐蚀缺陷的脉冲调制涡流磁场梯度成像

2016-05-07李一力陈振茂

闫 贝,李 勇,2,李 达,李一力,陈振茂,2,王 钧

(1.西安交通大学 机械结构强度与振动国家重点实验室, 西安 710049;

2.西安交通大学 核能结构安全检测与完整性评价研究中心, 西安 710049;

3.中航飞机股份有限公司 西安制动分公司, 西安 710075)

金属亚表面腐蚀缺陷的脉冲调制涡流磁场梯度成像

闫贝1,李勇1,2,李达1,李一力1,陈振茂1,2,王钧3

(1.西安交通大学 机械结构强度与振动国家重点实验室, 西安 710049;

2.西安交通大学 核能结构安全检测与完整性评价研究中心, 西安 710049;

3.中航飞机股份有限公司 西安制动分公司, 西安 710075)

摘要:由于工况复杂,在役金属构件极易产生亚表面腐蚀缺陷,严重影响其安全运行。脉冲调制涡流检测技术是一种新型脉冲涡流检测技术。相较传统脉冲涡流检测技术,其在金属构件缺陷检测和评估中具有优势;将其与磁场梯度测量技术有效结合,探究其在金属构件亚表面腐蚀缺陷检测中的成像方法和技术优势。通过有限元分析,发现相较脉冲涡流磁场梯度信号,脉冲调制涡流磁场梯度信号对金属亚表面腐蚀缺陷边缘识别具有更高的灵敏度。并且,搭建了相关试验系统,通过试验验证了仿真分析结论。试验结果表明,脉冲调制涡流磁场梯度检测信号对金属构件亚表面腐蚀缺陷成像具有更高的精度,有利于缺陷的检测。

关键词:脉冲调制涡流检测;磁场梯度测量;亚表面腐蚀缺陷;缺陷成像

传统脉冲涡流检测技术[1-3](PEC)采用方波作为激励信号,在一次激励时可获得较多的检测信息,因此其检测效率较高,在多个工业领域应用广泛。然而最近的研究表明,脉冲涡流检测技术存在一定的不足之处:方波激励信号能量主要集中于无法感应产生涡流场的直流成分和感应产生涡流场强度较弱的低频谐波成分,从而导致出现涡流场对金属构件缺陷响应较弱、检测系统信噪比较差[4]的问题。为了解决方波激励信号的能量分配问题,笔者提出了基于脉冲调制波[5-6]激励的新型脉冲涡流检测技术,即脉冲调制涡流检测技术(PMEC),该技术避免了方波激励信号直流成分和低频谐波成分占据大部分激励能量的弱点,同时能够对激励能量进行有效分配,可有效改善对金属构件缺陷的响应,并提高金属构件缺陷检测灵敏度。

磁场梯度测量技术[7-9]是一种测量磁场在空间的变化率和扰动的有效方法,在超导量子干涉仪以及医学核磁共振成像等多个领域有着广泛应用,具有对微观磁场变化提取灵敏度高等优势。笔者将脉冲调制涡流技术与磁场梯度测量技术相结合,基于退化磁矢位法(AR法)[10]进行有限元仿真,分析其对金属亚表面腐蚀缺陷边缘识别的高灵敏度,并通过试验进行了验证,同时探究了脉冲调制涡流技术结合磁场梯度测量技术在金属亚表面腐蚀缺陷成像中的应用和高灵敏度。

1仿真研究

1.1基于AR法的有限元仿真模型

目前的脉冲调制涡流检测仿真多采用商业有限元软件,这对计算设备的性能要求高,而且计算效率较低。笔者开发的AR法具有高精度和高效率的特点。因此,为了提高计算效率,笔者采用AR法进行有限元仿真,对原有脉冲涡流检测仿真模型[11-13]进行修改和补充,以建立脉冲调制涡流检测有限元计算模型。在AR法中,脉冲调制涡流检测激励信号可通过时域的正弦载波信号与方波调制波信号相乘得出,其表达式为:

(1)

式中:ωc与ωm分别为载波角频率和调制波角频率;In为脉冲调制激励电流信号幅值。

则脉冲调制涡流磁场信号表达式为:

(2)

式中:Bn为磁场频域响应信号。

磁场在不同空间位置上的变化率可由磁场梯度信号来体现,对不同空间位置的脉冲调制涡流信号做差可得磁场梯度信号:

(3)

式中:I1n,B1n和I2n,B2n分别为不同位置处脉冲调制激励电流信号幅值和磁场频域响应信号。

1.2仿真结果与讨论

为了研究脉冲调制涡流磁场梯度信号对缺陷边缘的识别灵敏度,建立了如图1所示的有限元仿真模型。

图1 脉冲调制涡流检测腐蚀缺陷三维有限元模型

在该模型中,激励线圈和两个磁场传感器组成了检测探头,激励线圈为盘式线圈,其外径为11 mm,内径为8 mm,高为10 mm,匝数为400,设计提离为0.5 mm;激励线圈内部中心放置了两个高度不同的磁场传感器A、B,设计提离分别为0.5,5.5 mm。测试试件材料为铝,其电导率为34 MS·m-1,尺寸为200 mm×200 mm×6 mm,设定缺陷为下表面裂纹,其尺寸为20 mm×20 mm×4 mm。

设定脉冲调制涡流/脉冲涡流的激励电流信号峰值为0.5 A、占空比为0.5,脉冲涡流激励电流信号基频f与脉冲调制涡流调制波频率fm为100 Hz,脉冲调制涡流载波频率fc为1 kHz。

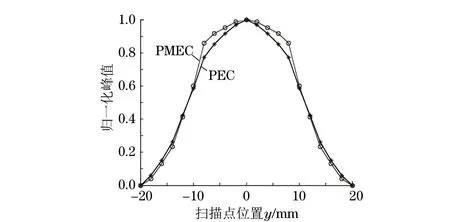

检测探头紧密贴附于试件表面,以缺陷中心为坐标原点,沿y轴正向对试件进行扫描。扫描起始位置为y=-20 mm,扫描路径长度为40 mm,扫描间隔为2 mm,扫描点数总计为21。传感器A、B同时采集磁场z方向分量,对其信号做差可得磁场梯度信号。以各自无缺陷处信号为基准作差,将可得脉冲调制涡流/脉冲涡流磁场梯度差分信号。以检测信号峰值作为特征,得到归一化后的亚表面腐蚀缺陷扫查曲线如图2所示;可见,随着探头向缺陷中心靠近,扫查信号归一化峰值增大,并在缺陷中心时达到最大值。

图2 归一化后的亚表面腐蚀缺陷扫查曲线

为了方便比较对缺陷边缘识别的灵敏度(归一值),对归一化后的亚表面腐蚀缺陷扫查曲线求取导数,结果如图3所示;可见,在缺陷的边缘处(y=±10 mm),脉冲调制涡流磁场梯度信号峰值具有更高的变化率,证明了脉冲调制涡流磁场梯度信号更有利于缺陷边缘的识别。

图3 亚表面腐蚀缺陷扫查曲线灵敏度

2试验过程

2.1脉冲调制涡流/脉冲涡流双检测试验系统

为了进一步验证仿真结论,在仿真研究的同时进行了相关试验研究。文章搭建了一试验系统,其框图如图4所示,该系统可实现脉冲调制涡流/脉冲涡流磁场梯度检测。试验系统主要包括了检测探头(激励线圈和两个磁场传感器)、信号发生器(Tektronix AFG3022C)、功率放大器、滤波放大器、高速数据采集卡和计算机。其中,激励线圈的参数如下:内径9.1 mm,外径11.05 mm,高26.26 mm,匝数1 175,线径0.2 mm。在激励线圈中心位置放置两个TMR(隧道磁电阻)磁传感器(Multi Dimension MMLP57F)[14],其中传感器B提离为2 mm,传感器A提离为7 mm,对传感器A与传感器B所拾取的磁场信号作差可得磁场梯度信号。

图4 脉冲调制涡流/脉冲涡流双检测试验系统框图

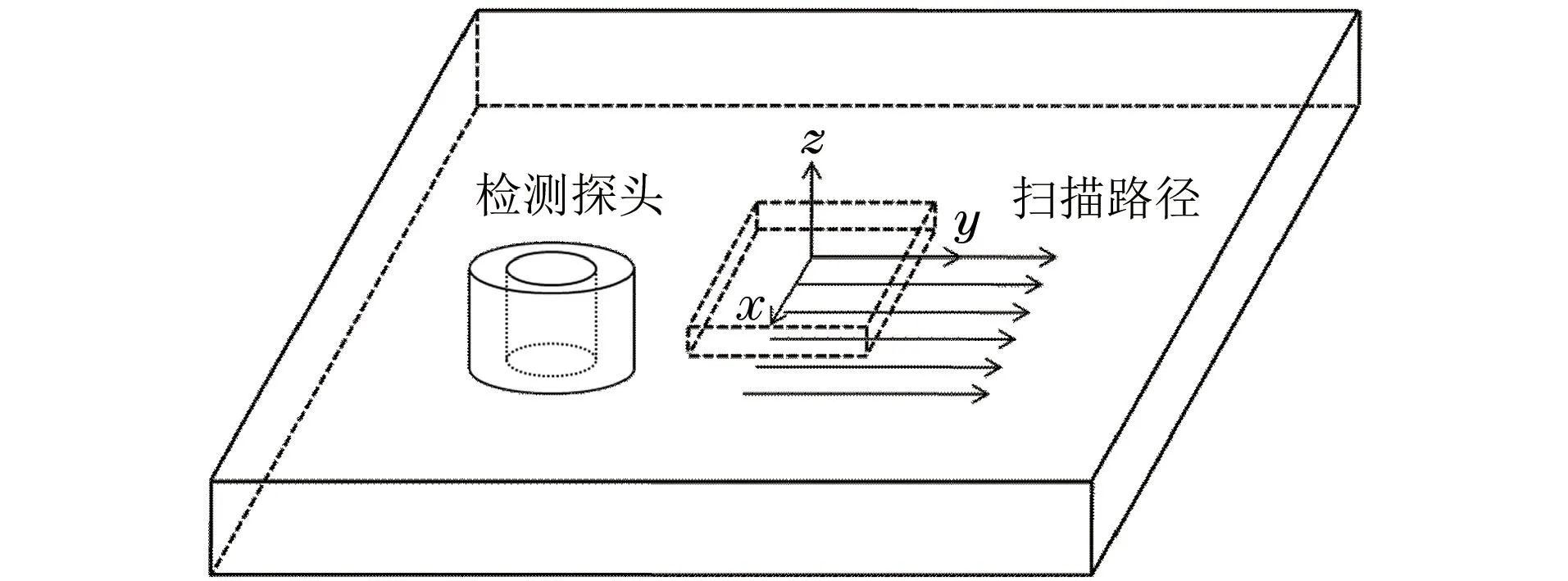

信号发生器产生频率为100 Hz的脉冲涡流激励信号和调制波频率为100 Hz、载波频率为1 kHz的脉冲调制涡流激励信号,将幅值为0.3 V的激励信号放大10倍之后驱动激励线圈工作。TMR传感器采集脉冲调制涡流/脉冲涡流磁场梯度差分信号(以试件无缺陷处信号为基准做差),检测信号经过滤波器进行截止频率为30 kHz的低通滤波,并通过信号放大器放大10倍,然后输入高速数据采集卡(ADLINK PCI-9812)进行采集和数字化,最后通过LabVIEW实现对采集信号的处理和分析。试验中所采用的试件和探头扫描路径示意如图5所示,为了模拟金属构件亚表面腐蚀缺陷,在200 mm×200 mm×6 mm的铝板下表面加工了尺寸为20 mm×20 mm×4 mm的人工腐蚀缺陷。

图5 检测试件和探头扫描路径示意

2.2试验结果及分析

试验中,检测探头紧贴试件表面,沿图5所示扫描路径对试件进行扫描。x轴方向从原点扫描至x=20 mm处,扫描间隔为2 mm;y轴方向从原点扫描至y=20 mm处,扫描间隔为2 mm。根据结构的对称性,可得到40 mm×40 mm范围内21×21个扫描点信号。

在x=0 mm处探头沿y轴扫查得到信号归一化峰值-探头位置曲线如图6所示,可见,随着探头向缺陷中心靠近,脉冲调制涡流磁场梯度信号和脉冲涡流磁场梯度信号归一化峰值均增大,且在缺陷中心时达到最大值。

图6 归一化后的亚表面腐蚀缺陷扫查曲线

对信号归一化峰值-探头位置曲线求取导数,结果如图7所示,可见,在缺陷的边缘处(y=±10 mm),脉冲调制涡流磁场梯度信号峰值具有更高的变化率,证明了脉冲调制涡流磁场梯度信号更有利于缺陷边缘的识别,该结论与仿真结果一致。

图7 亚表面腐蚀缺陷扫查曲线灵敏度

图8 脉冲调制涡流、脉冲涡流磁场梯度信号缺陷成像图

如果试验中扫描点个数较少,会导致缺陷成像的分辨率较低。故,为了提高缺陷成像[15]的分辨率,对扫查信号归一化峰值矩阵进行三次样条差值处理,增加其元素个数,从而提高了缺陷成像的分辨率。图8是成像结果,实线显示了腐蚀缺陷的轮廓。

为了更为直观地显示成像效果,对上述成像图进行阈值处理:设定阈值为0.8,即归一化峰值矩阵中大于或等于0.8的元素赋值为0,小于0.8的元素赋值为1,缺陷处像素值为0(黑色),背景像素值为1(白色),图9是经过阈值处理的最终成像结果,实线显示了腐蚀缺陷的轮廓。

图9 阈值处理后的脉冲调制涡流、脉冲涡流磁场梯度信号缺陷成像图

由以上缺陷成像可知,脉冲调制涡流磁场梯度信号可对金属亚表面腐蚀缺陷进行高效成像,脉冲调制涡流磁场梯度检测可以实现对金属亚表面腐蚀缺陷的高精度成像。

3结论

(1) 基于AR法,建立了相关的有限元模型,对腐蚀缺陷扫查进行了仿真。灵敏度分析表明了结合磁场梯度测量的脉冲调制涡流检测技术在金属构件亚表面腐蚀缺陷边缘识别中具有优势。

(2) 开发了脉冲调制涡流/脉冲涡流双检测试验系统。试验验证了结合磁场梯度测量的脉冲调制涡流检测技术在亚表面腐蚀缺陷边缘识别应用中的优势。同时通过成像技术发现,结合磁场梯度测量的脉冲调制涡流检测技术在金属亚表面腐蚀缺陷成像中具有较高的精度。

参考文献:

[1]LI Yong, CHEN Zhen-mao, QI Yong. Generalized analytical expressions of liftoff intersection in PEC and a liftoff-intersection-based fast inverse model[J]. IEEE Transactions on Magnetics, 2011, 47(10): 2931-2934.

[2]XIE She-juan, CHEN Zhen-mao, CHEN Hong-en, et al. Evaluation of plastic deformation and characterization of electromagnetic properties using pulsed eddy current testing method[J]. International Journal of Applied Electromagnetics and Mechanics, 2014,45: 755-761.

[3]闫贝,李勇,刘相彪,等. 基于固态磁场传感器的脉冲涡流检测铁磁性构件腐蚀缺陷[J]. 无损检测,2014,36(10):15-18

[4]周德强,张斌强,田贵云,等. 脉冲涡流检测中裂纹的深度定量及分类识别[J]. 仪器仪表学报,2009,30(6): 1190-1194.

[5]TAO R, ZHANG N, WANG Y. Analysing and compensating the effects of range and Doppler frequency migrations in linear frequency modulation pulse compression radar[J]. IET Radar, Sonar & Navigation, 2011,5(1): 12-22.

[6]李英达,肖立志. 一种脉冲重复间隔复杂调制雷达信号分选方法[J].电子与信息学报,2013,35(10):2493-2497.

[7]BARTUSEK K, GESCHEIDTOVA E, VESELY J. Magnetic resonance technique of gradient magnetic field measurement[C]∥Proceedings of the 25th Annual International Conference of the IEEE Engineering in Medicine and Biology Society. Cancun, Meixico:IEEE Operations Center, 2003, 4:3282-3285, 2003.

[8]齐勇, 李勇, 陈振茂,等. 基于磁场梯度信号的脉冲涡流无损检测和定量评估技术[J]. 无损检测, 2011, 34(10):3-45.

[9]LI Yong, QI Yong, CHEN Zhen-mao, et al. Pulsed eddy current testing based on gradient magnetic field measurement[C]∥2012 Sixth International Conference on Electromagnetic Field Problems and Applications. Dalian:IEEE, 2012.

[10]刘相彪,李勇,闫贝,等. 基于脉冲涡流磁场梯度检测的多层金属结构层间腐蚀缺陷成像[J]. 西安理工大学学报,2014,30(4):460-464.

[11]刘相彪,李勇,陈振茂,等. 脉冲远场涡流检测PCA-ICA联合消噪技术[J]. 传感器与微系统,2015,34(1):69-72.

[12]齐勇,刘相彪,李勇,等. 基于磁场梯度测量的脉冲涡流检测关键技术研究[J]. 中国机械工程,2014,25(8):1108-1112,1135.

[13]齐勇,李勇,刘相彪,等. 基于GMFM的脉冲涡流检测亚表面腐蚀缺陷成像技术[J]. 空军工程大学学报(自然科学版),2013,14(5):63-66,94.

[14]吕华,刘明峰,曹江伟,等. 隧道磁电阻(TMR)磁传感器的特性与应用[J].磁性材料及器件,2012,43(3):1-4,15.

[15]朱目成,周肇飞,贺春光. 精细表面下细小缺陷的磁光涡流成像实时探测[J]. 中国激光,2005,32(6):848-851.

Gradient-magnetic-field-measurement-based PMEC for Imaging of Metal Subsurface Corrosion

YAN Bei1, LI Yong1,2, LI Da1, LI Yi-li1, CHEN Zhen-mao1,2, WANG Jun3

(1.State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi′an Jiaotong University, Xi′an 710049, China;2.Research Centre for Inspection and Evaluation of Nuclear Structural Integrity, Xi′an Jiaotong University, Xi′an 710049, China;3.Xi′an Brake Branch, AVIC Aircraft Co., Ltd., Xi′an 710075, China)

Abstract:Metallic structures are subject to subsurface corrosion due to rigorous environment. As a new inspection technique extended from Pulsed Eddy Current technique (PEC), Pulsed-modulation-based Eddy Current technique (PMEC) has been found advantageous over PEC in evaluation of conductive structures with defects. In this paper, PMEC integrated with Gradient Magnetic Field Measurement (GMFM), namely GMFM-based PMEC is proposed particularly for subsurface corrosion imaging. Through simulations, the advantages of GMFM-based PMEC for defect imaging of subsurface corrosion are investigated. A series of experiments have been conducted in a bid to verify the conclusion drawn from simulations. Through simulations and experiments, GMFM-based PMEC can carry out the imaging with high accuracy for subsurface corrosion.

Key words:Pulsed-modulation-based eddy current technique; Gradient magnetic field measurement; Subsurface corrosion; Defect imaging

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0010-05

DOI:10.11973/wsjc201604003

作者简介:闫贝(1986-),男,硕士研究生,研究方向为电磁无损检测理论与试验。通信作者:李勇,男,副教授,研究方向为结构完整性和装备安全理论与技术,E-mail: yong.li@mail.xjtu.edn.cn。

基金项目:国家自然科学基金资助项目(51477127)

收稿日期:2015-07-30