基于Lamb波的金属薄板载荷定位方法

2016-05-07姜跃栋张伦伟杨国标

姜跃栋,张伦伟,杨国标

(同济大学 航空航天与力学学院, 上海 200092)

基于Lamb波的金属薄板载荷定位方法

姜跃栋,张伦伟,杨国标

(同济大学 航空航天与力学学院, 上海 200092)

摘要:为监测金属板件的结构健康状态,提出了一种基于Lamb波信号进行载荷位置的识别方法。首先,通过Hilbert变换提取Lamb波信号的波形包络;对不同的信号通道分别选取健康信号与差信号波包峰值和时间,通过椭圆定位法确定载荷位置。在实际应用过程中,椭圆定位的交点一般为多个交点,分析这些相交的点形成的区域,为更精确地进行载荷定位提供了有效的分析方法。初步试验结果表明:通过该方法进行分析,载荷的作用位置可以被确定在某一区域。该方法定位效果良好,可用于金属板件结构的载荷定位。

关键词:Lamb波;Hilbert变换;波峰峰值;椭圆定位法;载荷定位

金属板件在航空航天、汽车及船舶制造等行业有着广泛的应用。随着对金属结构安全性、可靠性要求的不断提高,结构承受载荷的位置以及损伤情况的在线监测和诊断日益引起人们的重视,对重要工程结构的有效监测也显得极其重要[1-3]。

基于压电材料和主动Lamb波的结构健康监测技术是一种典型的、较有前景的主动监测方法。Lamb波是在板结构中传播的一种波长与板厚为同一数量级的特殊形式的应力波。将Lamb波作为板结构损伤检测的手段已经有一段较长的历史。1917年Lamb H第一次提出了Lamb波的概念[2]。将Lamb波作为损伤检测方法可追溯到1960年,美国通用公司的工程师Worlton指出铝和锆的频散曲线的模式特征可应用于材料的无损检测[3]。随后的十年中,许多研究人员证实了Lamb波的有效性。20世纪80年代到90年代初期,人们开始将Lamb波应用于复合材料板的在线健康监测。由于基于压电元件及主动Lamb波的板结构健康监测方法对结构中的裂纹、脱层等小损伤敏感,故该方法被认为是最有效和重要的板结构在线损伤监测方法[4-8]。在传统的利用Lamb波技术进行损伤检测的研究中,损伤通常在驱动器与传感器之间的直线上,只能进行一维结构的损伤定位[9]。近年来,国外学者Fu-Kuo Chang等[10]利用Lamb波对结构疲劳裂纹扩展进行了一定的研究。国内学者中南京航空航天大学的彭鸽和袁慎芳[11]等利用时间差对板结构进行了椭圆损伤定位。哈尔滨工业大学的解维华和汤珺[12]等利用损伤率表征对损伤位置的判断。蔡建,石立华和卿新林[13]等构建了Lamb波高分辨率成像方法。张宇,余龙等结合相控阵技术进行了结构损伤检测[14]。王建强,余龙等对最大相似性的Lamb波损伤信号进行了研究[15]。

在实际应用过程中,很多损伤是由于动载荷或静载荷不断累积而产生的。常见定位方法是采用距离确定载荷的位置,而笔者采用区域确定载荷的位置,通过多个椭圆交点形成一个公共区域进行载荷定位。文章将载荷信号视作损伤信号,采用Lamb波主动监测技术,在4个压电片构成的检测阵列中,以每两个压电片作为一个通道(每对压电片中的一个作为驱动器,另一个作为传感器),通过多组通道对金属板件载荷位置进行定位,将载荷的位置缩小在某个区域范围内,以更加直观地了解载荷作用的位置。

1金属板载荷定位方法

1.1基于Lamb波的结构主动监测技术

主动监测技术的基本原理是:采用驱动器在金属板件表面激发主动检测信号,同时传感器在金属板件的同侧表面接受结构的响应信号;通过对传感器接收的信号进行分析,达到对结构健康状态的监测目的。Lamb波是在板中传播的一种弹性波,它具有频散和多种模式的特点,不同的板厚及不同的激发频率都会产生不同的传播模式。研究表明,用压电陶瓷传感器激励Lamb波,中心频率低于200 kHz时,A0模式的波包比较明显,所以笔者采用A0模式进行检测[16]。

1.2椭圆定位方法

1.2.1信号传播路径的分析

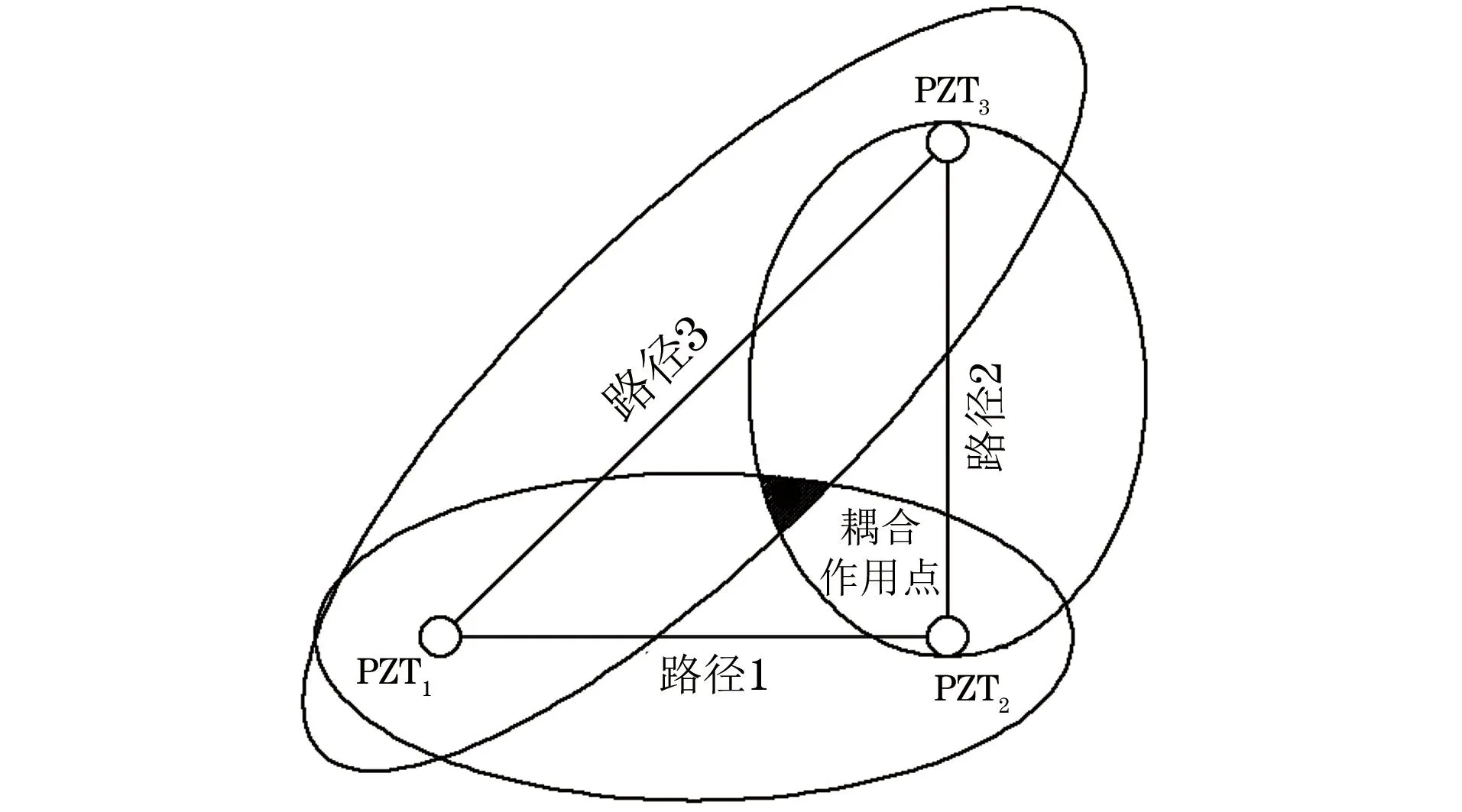

分析信号在结构中的传播路径,可以确定结构损伤的位置。驱动器激励的信号在结构中传播,有多种不同的路径可以传到传感器。损伤定位研究只对经过损伤反射到达传感器的路径感兴趣,那些达到传感器而未经过损伤反射的波包没有携带有用的信息,可作为公有信号并通过传感器在损伤前后接收到的信号相减而消除掉[17]。这样就可认为差信号是由于结构损伤引起,其传播路径可认为是驱动信号激励的信号,经过损伤后再传到传感器,如图1所示。

图1 信号传播路径示意

1.2.2椭圆定位方法

笔者采用椭圆技术确定载荷的位置,将驱动器和传感器作为椭圆的两个焦点,根据信号传播的时间差异画出椭圆。即,每一对压电片可以作为一个信号传输通道,画出一个椭圆,如图2所示。在实际应用过程中,由于两个椭圆的交点不一定就是实际载荷的位置,所以需要多个椭圆来精确地确定载荷位置。多个椭圆的相交点有多个,分布在一个区域内。因此将此区域作为确定载荷位置所在区域。如图2所示,三个椭圆相交形成一个区域(图中阴影区域),载荷作用位置在此阴影区域内部。

图2 多通道定位示意

2时间延迟估计

2.1时间延迟的含义

时间延迟是椭圆定位法的重要参数。文中,材料在健康状态下的信号到达传感器的时间为t1,损伤信号和健康信号之间的差信号到达传感器的时间为t2,那么时间延迟为t可以表示为:

(1)

根据图1,时间延迟Δt表达式为:

(2)

式中:d为驱动器与传感器之间的距离;d1为驱动器到损伤的距离;d2为损伤到传感器的距离;v1为材料健康状态下的信号的传播速度;v2为信号经过损伤后的传播速度。

试验表明,在金属板件中对其进行加载,传播速度可近似地认为不变,即v1与v2相等。则式(2)可以表示为:

(3)

因此,知道信号的传播速度v1和时间延迟Δt,就可以画出椭圆了。

2.2Hilbert变换提取波包

Hilbert变换在信号处理中起着重要作用。对于信号处理,其傅里叶变换的实部和虚部,幅频响应和相频响应之间存在着Hilbert变换关系。

当输入信号为f(t)时,输出信号记为h(t),称h(t)的Hilbert变换,其定义式为:

(4)

信号f(t)的Hilbert变换可以看成是信号通过一个幅度为1的全通滤波器,信号f(t)经过变换后,正频率成分作-90°的相位移,负频率成分作+90°的相位移。f(t)与其Hilbert变换h(t)是正交关系。

设h(t)为f(t)的Hilbert变换,定义

(5)

式中:φ(t)为信号f(t)的解析信号。φ(t)的幅值即为信号f(t)的包络,可表示为:

(6)

根据以上理论,两列信号的时间延迟Δt可通过Hilbert变换得到的两列波的峰值差来求得。

3试验过程与结果

3.1试验材料与信号采集

试验对象是500 mm×500 mm×5 mm金属铝板,选取4个压电片呈方正式布置,压电片之间的距离均为200 mm,如图3所示。在金属板上施加一定的集中载荷(垂直静载荷),载荷作用的面积约为0.5 cm2,载荷大小分别为30,40,50,60,70 N。根据王军和王寅观[18]对Lamb波与静应力的关系研究知道,各向同性金属材料在静压力作用下产生各向异性,应力从0100 MPa变化的过程中,速度应力变化最大为2.4%;应力在02 MPa的变化过程中,波速几乎不随应力变化而变化。故在该试验过程中认为Lamb波的波速在施加载荷前后不变。压电片的位置布置、不同路径和载荷施加的位置如图4所示。试验中选取其中一个压电片作为驱动器,剩余3个作为传感器,分别形成各自的信号通道。由于路径的重复性,例如PZT1作为驱动器,PZT2作为传感器与PZT2作为驱动器,PZT1作为传感器的路径是近似一样的,所以只取其中一个路径研究;这样,如图4所示,总共有6个不同路径。

图3 试验金属板件传感器的分布及尺寸示意

图4 压电片布置及路径分布

3.2数据采集与处理

数据采集系统使用美国Acellent公司开发的ACESS数据系统,其可激励出BURST3,BURST5,BURST10三种信号类型。笔者采用BURST5,激励中心频率分别为100,150,200 kHz的信号,由Lamb波的特性可知,在此三种频率下只存在S0和A0模式,比较明显的波峰为A0模式。

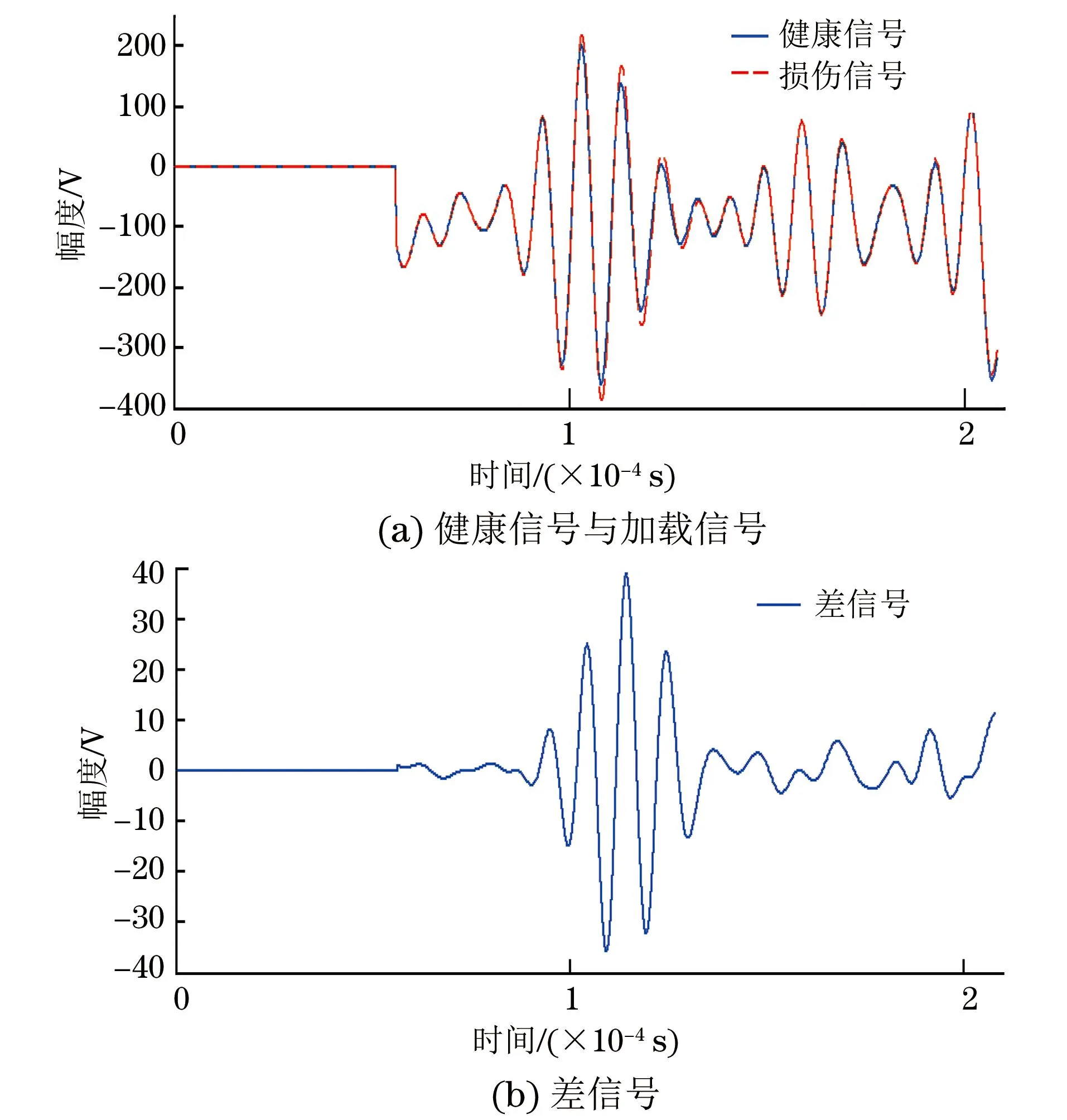

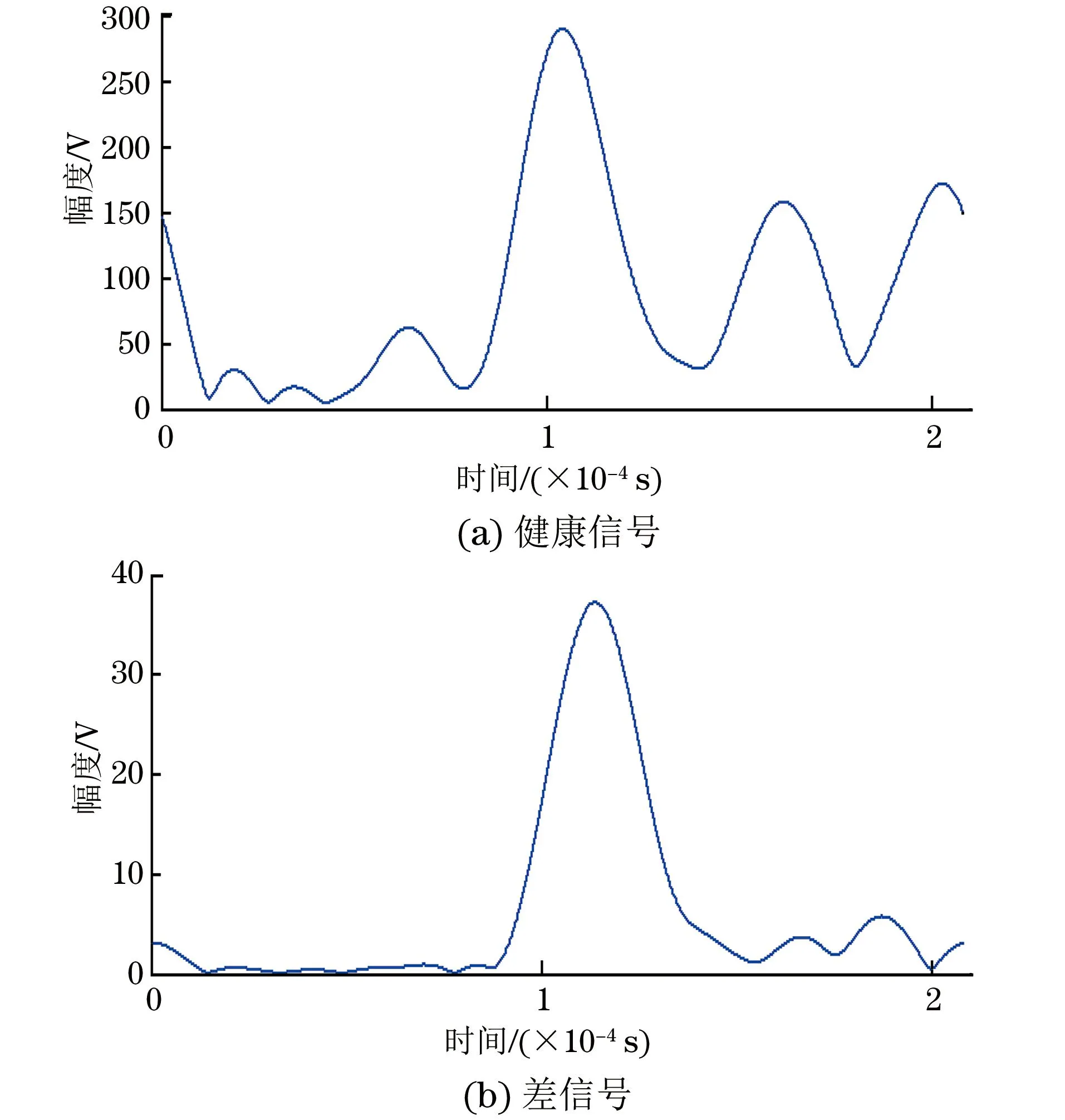

笔者在试验过程中,进行了多个位置的载荷定位。由于不同的路径,会得到多组激励信号、传感信号与差信号。考虑文章篇幅,图5表示载荷为50 N,中心频率为100 kHz,路径1上的健康信号,加载信号与差信号。健康信号与差信号经过滤波和Hilbert变换结果,如图6所示。

图5 路径1上的加载前后的采集信号

图6 路径1上的健康信号和差信号的Hilbert变换

试验中得到的加载前后信号为六组数据,每一组数据可根据椭圆定位法画出椭圆,从而得到六个不同的椭圆。中心频率分别为100,150,200 kHz的载荷定位如图7所示。

图7 不同中心频率的载荷定位图

从理论上可知,载荷的位置为任意两个椭圆的交点处,但在实际工程应用中,受环境温度、材料的表面平整度以及压电片与材料耦合度的影响,椭圆的交点未必就是实际的载荷加载位置,理论定位与实际位置存在着偏差,所以需要多个椭圆相交定位,减少对载荷位置的定位偏差,提高定位精度。经过多次试验验证,该方法可以有效地确定载荷的区域。从图7中可看出,作用载荷的位置均在椭圆相交区域的内部,它们相交的区域面积分别为2 232.96,1 063.31,659.27 mm2。三种频率下的定位结果如表1所示。从表中得知,实际载荷位置距离椭圆相交区域的形心分别为3.255,16.165,10.319 mm。在判断载荷位置时,可以结合椭圆相交区域与该区域的形心位置,参照两者的具体情况,确定载荷位置。

由载荷定位区域大小可知,中心频率为150,200 kHz时的Lamb波定位效果优于中心频率为100 kHz的定位效果。究其原因为:信号的信噪比在时间延迟时起着重要的作用。材料在健康状态下,激励信号和传感信号幅值较大,试验得到的差信号幅值相对激励信号和传感信号很小(根据图5所示为激励信号和传感信号的1/8左右),差信号很微弱,信噪比较小,差信号在进行滤波和Hilbert变换时受到噪声信号的影响而存在定位偏差。在试验过程中也会存在不是所有椭圆都存在公共相交区域的情况,此时建议将最多椭圆相交的区域作为受载区域,对其的试验正在进行。

表1 三种频率下的载荷定位结果

4结论

(1) 利用Lamb波的主动监测技术对金属铝板表面载荷进行了定位,提出了一种多路径的椭圆相交区域定位方法,将多个椭圆相交区域作为受载位置所在区域,并通过试验对该方法的有效性进行了验证。

(2) 通过对Lamb波进行滤波和Hilbert变换,对在金属铝板上的载荷加载位置进行定位,其中在Lamb波A0模式下,中心频率为150,200 kHz的定位效果优于中心频率100 kHz的定位效果;故试验时中心频率可以选择较大一些,但亦不能过大,否则会导致A0模式幅值变小,即应根据实际情况选择合适的中心频率。

参考文献:

[1]BOLLER C. Next generation structural health monitoring and its integration into aircraft design[J]. International Journal of Systems Science, 2000, 31(11):1333-1349.

[2]YUAN Shen-fang, WANG Lei, SHI Li-hua. On-line load monitoring in composite structures[J]. Journal of Vibration and Acoustics, 2003, 125: 178-186.

[3]陈勇,熊克,王鑫伟,等.飞行器智能结构系统研究进展与关节问题[J]. 航空学报, 2004, 25(1):21-25.

[4]WORLTON D C. Experimental confirmation of Lamb waves at megacycle frequency[J]. Journal of Applied Physics, 1961, 32:967-971.

[5]DEMER L J, FENTNOR L H. Lamb waves techniques in nondestructive testing[J]. Intemational Journal of Nondestructive Testing, 1969, 1:251-283.

[6]MOULIN E, ASSAAD J, DELEBARRE C. Modeling of Lamb waves generated by integrated transducers in composite plates using a coupled finite element-normal modes expansion method[J]. Joumal of Acoustic Society of American,2000,107(1):87-94.

[7]张恒萍.Lamb波在结构中的传播特性研究[D]. 南京:南京航空航天大学,2006.

[8]KESSLER S S, SPEARING S M, CONSTANTINOS S. Load detection in composite materials using Lamb waves methods[J]. Smart Materials and Structures, 2002, 11:269-278.

[9]KEHIENBACH M. Smart nondestructive evaluation for Health mor-nitoring of structure and biological systems[J]. Journal of Intelligent Material Systems and Structures, 2002, 47(2):350-362.

[10]BEOMLHN J, CHANG F K. Detection and monitoring of hidden fatigue crack growth using a built-in piezoelectric sensor/actuator network: I. Diagnostics[J]. Smart Materials and Structures,2004, 13: 609-620.

[11]彭鸽,袁慎芳,徐熙娣.基于主动Lamb波和小波变换的二维结构损伤定位研究[J].振动工程学报,2004,17(4):488-493.

[12]解维华,汤珺,张博明,等.基于Lamb波的金属板损伤主动检测技术研究[J].压电与声光,2008(3):349-352.

[13]蔡建,石立华,卿新林,等.基于非频散信号构建的Lamb波高分辨率损伤成像方法[J]. 航空学报,2013(8):1815-1823.

[14]张宇,余龙,闫云聚. Lamb波结合相控阵技术的结构损伤检测[J].振动、测试与诊断,2013,33(6):977-980.

[15]王建强,余龙,张宇,等. 基于最大相似性的Lamb波损伤信号分解及试验研究[J].振动与冲击, 2014(24):200-204.

[16]张逍越.面向结构健康监测的Lamb波力学建模研究[D]. 南京:南京航空航天大学,2012.

[17]CHUI C K. An introduction to wavelets[M]. San Diego: Academic Press, 1992.

[18]王军,王寅观. 金属薄板中Lamb波波速与静应力关系的理论研究[J].声学学报,2006(6):526-531.

Load Localization Method for a Metallic Plate Based on Lamb Wave

JIANG Yue-dong, ZHANG Lun-wei, YANG Guo-biao

(School of Aerospace Engineering and Applied Mechanics, Tongji University, Shanghai 200092, China)

Abstract:In order to monitor a metal plate to realize structure health monitoring, a load area identification method is proposed by using Lamb wave signal. Firstly, the envelope of the time signal is picked up according to Hilbert transformation of Lamb wave. Then, health signal and differential signal of wave peak and time are chosen to determine load location by ellipse technique.The intersection points of ellipse location method are usually not only one point but many points in the process of practical application. These points form a load area providing an effective method for more precise load localization. The preliminary experimental results are conducted to demonstrate that the location of the load can be identified in a certain area by this method. The method has an advantage for the precise location and can be used to the load location on metal plate.

Key words:Lamb wave; Hilbert transformation; Wave peak; Ellipse location method; Load location

中图分类号:TM282;TU375

文献标志码:A

文章编号:1000-6656(2016)04-0026-05

DOI:10.11973/wsjc201604007

作者简介:姜跃栋(1989-),男,硕士研究生, 研究方向为实验力学。通信作者:张伦伟, 讲师,研究方向为光纤光栅传感网络与压电元件的无损检测,E-mail: lwzhang@tongji.edu.cn。

基金项目:高等学校博士学科点专项科研基金资助项目(13302320015);上海市纵向协作基金资助项目(13302370084);国家自然科学基金资助项目(11272239);中央高校基本科研业务费专项资金资助项目(1330219152)

收稿日期:2015-12-23