主动红外热像无损检测技术的研究现状与进展

2016-05-07董丽虹徐滨士

郭 伟,董丽虹,徐滨士,瞿 特

(1.装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072;

2.石家庄机械化步兵学院, 石家庄 050083)

主动红外热像无损检测技术的研究现状与进展

郭伟1,董丽虹1,徐滨士1,瞿特2

(1.装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072;

2.石家庄机械化步兵学院, 石家庄 050083)

摘要:与渗透、磁粉、射线等传统无损检测技术相比,主动红外热像技术具有非接触、无污染、高效率等优点,已成为一种重要的材料表面和近表面缺陷无损检测技术,该技术包括主动热激励、表面热图采集和图像处理3个步骤。对热灯、超声波、电磁线圈、微波、激光等几种主要热激励手段进行了对比分析,分别总结了其特点、适用范围及研究应用现状;热图采集效果主要取决于红外热像仪的性能高低;图像处理依靠各种图像处理软件进行,当前应用于红外热像检测中的图像处理方法有背景减去、噪声去除、时间平均等。随着热激励技术和图像处理技术的发展,以及红外热像仪性能的提高,主动红外热像无损检测技术也呈现出由人工识别向自动识别、由定性检测向定量检测、由单一手段向复合手段发展的趋势。

关键词:红外热像;无损检测;激励方式;表面缺陷;图像处理

红外线是指波长范围为0.75 μm~1 mm的电磁波。任何物体表面都会产生红外辐射,且表面温度越高,红外辐射越强。红外热像技术最早在二战末期应用于军事侦察领域,后逐步作为一种检测技术应用于工业领域[1-2]。

红外热像技术根据是否依赖于外部热激励源,可分为被动红外热像技术和主动红外热像技术。被动红外热像技术利用检测对象本身的红外辐射得到其表面热像图(简称热图),通过热图分析所需信息。目前被动红外热像技术在工业设备状态监测、医学诊断、地质勘探和军事侦察领域应用广泛[3-4]。当检测对象的热辐射水平和周围环境相当,无法被热像仪分辨时,可通过增加主动激励源的方式来增强被检测对象表面的热辐射,以使其和周围环境的辐射差异足以被红外热像仪分辨;增加外部热激励源的目的是得到温度差异更明显的热图,以提高检测精度。作为一种无损检测技术,主动红外热像技术目前主要用于飞机蒙皮下蜂窝结构损伤、复合材料层间界面脱粘及零件表面缺陷等损伤与缺陷的检测中[5-7]。

1主动红外热像无损检测技术的特点

20世纪60年代美国学者首先使用高能热灯加热金属零件表面,在降温过程中用红外热像仪捕捉零件表面温差来检测表面缺陷,主动红外热像无损检测技术从此诞生。但当时受红外热像仪分辨率较低的制约,该技术检测精度和效率较低,在无损检测领域的应用并不普遍[8-9]。20世纪90年代,随着计算机技术的迅猛发展和红外热像仪分辨率的大幅提高,主动红外热像无损检测技术也得到快速发展,其检测精度足以分辨一些常见的材料表面和近表面缺陷;目前主动红外热像技术已经成为一种重要的新型无损检测技术。常用的无损检测技术有磁粉检测、渗透检测、射线检测、涡流检测和超声检测等。这几种技术对多孔层片状结构的表面涂覆层进行检测时均存在一定的局限性[10-11]。与传统无损检测手段相比,主动红外热像技术具有非接触、无污染、效率高、适合在线检测等优点,在表面涂覆层和复杂薄壁结构零件的缺陷检测方面具有优势[12]。

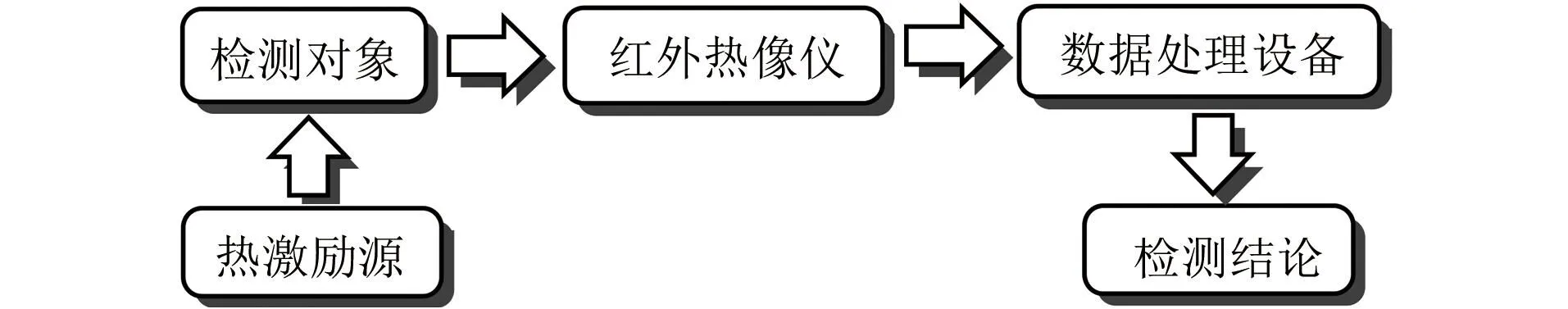

图1 主动红外热像无损检测技术流程

基于主动红外热像技术的无损检测流程如图1所示,影响其检测效果的主要步骤有3个:首先是热激励,即通过特定激励手段将能量输入检测对象,以使缺陷处与周围区域产生温度差,理论上这一温度差要高于红外热像仪的温度分辨率;其次是表面热图采集,红外热像仪的空间分辨率越高、视场越大,对材料表面热量分布情况的采集精度和效率就越高;最后是图像数据处理,受加热不均、环境噪声、设备噪声等影响,红外热像仪采集的原始热图中缺陷信息可能不明显,通过降噪滤波和时间平均等图像处理手段可以增强缺陷显示效果,利于检测结果的判断。这3个步骤的实施效果均会影响最终检测结果,因此,提高主动红外热像无损检测技术的关键在于优化以上3个主要步骤,针对该技术的研究也主要围绕如何优化这3个主要步骤而开展。

2主动红外热像无损检测技术发展现状

2.1主动热激励手段

热激励的目的是将外部能量输入检测对象,使缺陷处与周围正常区域产生温度差,并且将这一温度差反应到材料表面。表面温差越大,则越容易被红外热像仪识别,缺陷被检出的可能性就越大。因此,如何对材料表层缺陷进行高效地热激励就成为主动红外热像检测技术研究中的一个重要问题。为此,人们根据不同材料和零件的特点,先后将热灯、超声波、电磁线圈、微波等作为主动激励源进行了研究[13-16]。总体而言,不同热激励源具有不同的特点和适用范围,如表1所示。

表1 几种热激励方式对比

2.1.1热灯激励

热灯包括热效率较高的大功率卤素白炽灯和红外线灯,在检测中一般以脉冲闪光形式对材料表面进行照射,因此该方法也称为脉冲热像法。热灯是最早被作为主动热激励手段的激励源,也是目前研究最多、应用最广的激励手段之一。90年代中期美国空军就将脉冲热像法应用于飞机蒙皮与蜂窝结构的脱粘、腐蚀缺陷的检测。目前该方法已经广泛应用于飞机蒙皮脱粘和蜂窝积水的检测,以及飞机雷达罩的在役检测[17]。

图2 热灯激励脉冲热像法检测涂层脱粘时的热图及试样表面热图3D显示

脉冲热像法适用于对大面积薄板零件进行扫描检测,刘颖韬等[18]使用该技术检测了碳纤维蒙皮、雷达罩和复合材料层合板中的脱粘和积水等缺陷,并与超声扫描检测结果进行了对比,结果表明:对于薄蒙皮泡沫夹层结构件和蜂窝夹层结构件,闪光灯激励脉冲热像法能够给出更加清晰的检测结果和丰富的构件内部信息。目前,脉冲热像法的检测能力仍然在不断提高,SUSZYNSKI Z等[19]使用该方法检测了复合涂层中Al层和Si层(厚度0.40.6 mm)之间的脱粘区域,并将检测结果以3D效果直观显示出来,如图2所示。MANOHAR A等[20]使用模拟方法研究了二维热传导模型下脉冲热像方法对缺陷深度的检测能力,表明该方法可以检测到不锈钢板距表面5 mm的预置孔洞缺陷,这一模拟结果也得到了试验验证。热灯激励深度不及其他激励手段,但作为一种普适性、经济性最好的热激励源,仍有较高的研究价值和应用前景。

2.1.2超声波激励

超声波是一种机械波,在材料中传播几乎不受几何形状的限制,而且超声波对闭合裂纹等缺陷具有选择性加热的特点,因此超声红外热像法被认为是一种具有研究和应用潜力的热激励手段,适用于检测具有复杂形状的零件[21]。

FAVRO L提出[22]将超声波加热和红外热波技术相结合应用于无损检测中,可以实现对工业零件裂纹和焊接质量的快速检测。缪鹏程等[23]使用有限元数值计算方法, 对脉冲超声波在缺陷(裂纹) 处引起的瞬态温度场进行模拟,并在实验室环境下使用超声热像法检测到了铝合金板表面0.1 mm × 3 mm的疲劳裂纹,而且该方法可以区分表面凹槽和疲劳裂纹。近年有学者将超声红外热像法用于航空发动机叶片裂纹的检测并取得较好效果,BOLU G等[24]使用超声热像法检测航空发动机叶片,在已知含有裂纹的60个叶片中,检测出了52个叶片的裂纹缺陷,检出率达到86%;这一数据虽然还未达到工程应用的标准,但是将其与传统检测手段配合使用,将大幅提高检测效率。STEPHEN D[25]研究发现不同缺陷对振动频率的响应也不同,航空发动机涡轮导向叶片中焊缝开裂、涂层脱粘和涂层裂纹3种缺陷的最佳超声激励频率分别为10,10.2,10.4 kHz。国内哈尔滨工业大学的刘慧等[26-27]对超声锁相热像法进行了系统研究,包括优化锁相算法、针对不同缺陷优化调制频率等,在此基础上检测了钢板表面预置裂纹缺陷末端的微裂纹,以及平板铝合金表面下4 mm深处的预置孔洞缺陷。

目前,关于超声热激励急需解决的问题是超声波在不同结构和材料中的传播形式,以及在裂纹、孔洞、脱粘等缺陷处的发热机理。这些问题的解决可以继续提高超声热像法的检测精度,也是进行缺陷定量检测的理论基础。

2.1.3电磁激励

当电磁激励线圈靠近导电材料表面时,材料表面和近表面产生的涡流会使材料生热,在裂纹等缺陷处生热不均,与周围区域产生温度差,并反应到材料表面。目前该方法在金属管材和板状金属材料的腐蚀检测中应用较多[5,28]。

HE Yun-ze等[29]研究了激励线圈与热像仪分布方式对检测结果的影响,表明检测薄壁零件内部缺陷时,激励线圈与热像仪分布在零件同侧,可得到更好的检测效果;而检测导致薄壁厚度变化的表面缺陷时,激励线圈与热像仪分布于零件两侧,可得到更清晰的检测结果。而且,HE Yun-ze结合锁相技术,研究了电磁激励主动红外热像技术对金属平板不同深度预置缺陷的检测能力[30],得出了低频率的相位图可以反映较深的缺陷信息的结果,该方法对钢板中预置孔洞缺陷的检测深度能达到4 mm。YIN Ai-jun等[31]使用欠定盲源分离方法从原始热图中分离得到了由涡流引起的热量分布相位图和由热扩散引起的热量分布相位图,两种相位图可以反应不同的缺陷细节,有助于对缺陷进行更准确地分析。

电磁线圈的形状可控性和涡流集肤效应使得电磁激励手段对于管状材料和零件内腔等特殊部位具有更好的激励效果。目前该方法面临的问题同样是人们对涡流与具体缺陷的相互作用,以及缺陷的生热机理仍不很清楚。

2.1.4其他激励手段

微波是波长介于1 mm1 m之间的电磁波,已经在日常生活和工业中作为加热源被广泛使用。作为红外热像无损检测技术的热激励源,微波对陶瓷、木制品等材料具有良好的热激励效果[32],但微波遇到金属界面会大量反射,因此不适合作为主动热激励源对金属零件进行激励。BODNAR J L等[33]将低能量微波从壁画表面输入,采用自回归滑动平均模型对表面温度变化过程进行分析,发现了壁画内部的裂纹,这表明对易受损的非金属材料,使用微波激励能避免产生振动和局部高温,可对材料起到良好的保护效果。

除此之外,还有研究者针对特殊检测材料和检测环境,将激光作为主动红外热像无损检测技术的激励源进行研究。江海军等[34]使用调制的激光作为热激励源,研究了红外热像技术对风电机叶片常用玻璃钢材料缺陷的检测能力,结果表明激光激励比其他几种激励方法能量更加集中,但是激光激励源设备复杂,操作不当易对人员和材料造成损伤。YFEDALA[35]使用调制激光对块状镍铬合金进行加热,利用锁相技术处理热图后清晰地检测到了合金表面0.03 mm×9 mm的疲劳裂纹,检测结果如图3所示。

图3 块状镍铬合金表面的疲劳裂纹检测结果

综上所述,不同热激励手段各有其特点和适用场合,在材料表面和近表面缺陷检测前,应根据零件形状、材料种类和可能的缺陷形式选择合适的热激励手段。激励手段的选择对能否获得精确可靠的检测和评估结果至关重要。目前人们对各种热激励手段的研究目的大多是使缺陷产生明显的热异常,以进行缺陷定性检测,对其产生热异常的机理研究却较少。随着定量检测需求的增加,热激励信号与材料缺陷的相互作用机理将成为下一步热激励技术研究的重点。

2.2表面热图采集

在主动红外热像无损检测技术中,得到清晰准确的材料(零件)表面热量分布图是进行缺陷分析的前提。表面热图的采集由红外热像仪完成,红外热像仪的主要参数有温度分辨率、空间分辨率、测温范围和视场角等,其中温度分辨率是表征红外热像仪测温精度的关键参数,决定热像仪温度分辨率的核心元件是红外探测器。

20世纪90年代末,红外焦平面阵列(FPA)技术的快速发展使红外热像仪的精度大幅提高,也推动了红外热像技术在各个领域的应用[36]。1997年FLIR公司研制出第一台非制冷便携式焦平面红外热像仪,解决了红外热像仪微型化和低成本的问题。

当前,红外热像仪根据工作原理主要分为制冷型和非制冷型两种,两者主要区别在于传感器不同:前者使用红外光子探测器,利用物体辐射的红外光子流与探测器材料中的电子互相作用,从而改变电子的能量状态,引起电信号变化;后者使用热探测器,热探测器利用红外辐射的热效应,探测器的敏感元件吸收辐射能后引起温度升高,进而使某些有关物理参数发生变化,通过测量物理参数的变化来确定探测器所吸收的红外辐射量。光子探测器的优点是灵敏度高、响应快,缺点是探测波段窄、需在低温下工作(一般低于200 K);和光子探测器相比,热探测器的优点是可以在常温下工作,无需制冷,缺点是灵敏度低、响应慢。因此,制冷型红外热像仪检测精度要比非制冷型高,制冷型量子阱红外热像仪是目前温度分辨率最高的热像仪,其温度分辨率可以达到0.01 ℃。量子阱探测器和Ⅱ类超晶格红外探测器有望继续提高红外热像仪的性能[37]。目前主要的工业检测用红外热像仪生产商有美国RNO、FLUKE和FLIR Systems,德国Infra Tec,日本NEC等公司。由于对分辨率精度要求高,材料无损检测中使用制冷型红外热像仪较多。

2.3热图处理技术

受检测环境、材料表面特性、设备技术性能、人员操作水平等因素的影响,由红外热像仪采集得到的原始热像图除记录了缺陷信息外,还存在各种非缺陷噪声,这些噪声的存在对缺陷的判别,尤其是微小缺陷的识别会形成干扰。所以,对原始热图进行优化处理尤为重要,热图处理的目的是过滤图像中的背景信号和噪声信号、增强缺陷信号、提高缺陷特征的辨识度,以便从热图中提取更加准确丰富的缺陷信息[38]。20世纪80年代开始,计算机技术和现代数学方法的结合促进了数字图像处理技术的快速发展,红外热图的处理依赖于各种数字图像处理技术。根据热图处理目的,目前在主动红外热像检测技术中应用较多的图像处理方法主要有三类。

2.3.1原始热图的滤波降噪

由热像仪采集得到的原始热图含有大量的噪声信息,故滤波降噪是热图的基本处理程序,其能使后续缺陷特征提取、边缘检测等处理程序更加精确。热图中常见的噪声有椒盐噪声(随机脉冲噪声)、高斯噪声和均匀噪声等。基于空间域的滤波方法主要有均值滤波、中值滤波和高斯滤波法。均质滤波和中值滤波是在一个领域内取左右像素点的平均值或中间值作为中心像素点的结果,这两种滤波方法可有效降低图像中孤立噪声点的噪声信号,但缺点是会导致有效缺陷信号的边缘变得模糊。高斯滤波是一种采用加权算法对数据进行平滑的方法,可根据滤波目的在一个很小的领域内通过加权平均来降低中心像素的噪声,平滑效果较好,同时又能尽量保存图像局部特征,保留缺陷的边缘信息。因此,高斯滤波在无损检测图像处理方面的应用十分广泛。基于频率域的滤波增强方法有低通滤波和高通滤波。采用低通(低频)滤波方法可以去除图像中的低频噪声信号,但是同时也会导致缺陷边缘模糊,影响之后的缺陷边缘提取和特征识别。高通(高频)滤波方法可以增强缺陷边缘,但也会附带强化随机[39]噪声信号。因此,基于频率域的滤波处理需要综合考虑,根据热图中的主要噪声信号类型选择适当的频率。

2.3.2缺陷特征提取和边缘检测

对热图中的噪声信号进行抑制、过滤后,需对图像中的缺陷特征进行刻画,增强并提取缺陷边缘,这是定性分析中热图处理的主要目的,也是定量分析以及机器自动识别的前提。边缘检测的本质是提取图像中的突变点,据此人们提出了多种边缘检测算子,传统的边缘检测算子有: Roberts算子、Canny算子、LOG算子、GaussLaplace算子和Sobel算子等。不同算子适用的噪声环境不同,目前在数字图像处理领域还缺乏一种广泛通用的边缘检测算法,对现有边缘检测算法的改进仍在不断继续,如胡振琪等[40]针对红外热像图的特点,提出将LOG算子和Roberts算子的边缘检测结果进行融合,可避免单一算子导致的缺陷误检和漏检,提高了缺陷边缘检测的准确度。此外,还出现了基于模糊理论、神经网络和小波理论等数学模型进行边缘检测的方法[41-42]。陈永等[43]在对V形铝合金结构裂纹缺陷进行振动红外热像检测时,运用小波处理方法对过余温度图进行重建和增强,显著提高了缺陷信噪比,最后采用二值化方法将缺陷信息从热图中分离,取得了较好的检测效果(见图4)。

图4 V形铝合金板裂纹检测热图处理过程

2.3.3序列热图的处理方法

由于单张热图表现的是检测过程中某一时刻的材料表面温度分布,受材料初始温度、加热均匀性、环境温度波动等偶然因素的影响,其中包含的噪声和缺陷信号均具有很大随机性,易导致单张热图中获得的缺陷信息可靠性较低,对于微小缺陷甚至会出现噪声信号强于缺陷信号的情况。因此,脉冲红外热像检测技术出现不久,锁相技术就被引入红外热像检测中,以弥补脉冲热像方法的缺陷。锁相热像技术采用经过调制的热源按某种规律(如正弦规律)对材料表面进行连续激励,在激励过程中采集一系列随时间变化的表面热图,并针对特定时间段内的序列热图提取连续变化的幅值和相位信息进行分析,来获得缺陷位置、大小、深度等信息[44]。与单张热图相比,序列热图可以很好地消除背景温度不均匀、材料表面反光以及加热不均匀等带来的随机信号,而且热图相位信息与缺陷深度密切相关,可以由此对缺陷深度进行分析。

序列图像处理的关键步骤是进行快速傅里叶变换(FFT),FFT改进了离散傅里叶变换算法,是一种重要的数字图像处理方法。通过FFT变换,可以由时域信号得到频域信号,对于热图而言就是通过幅值图获得相位图。相位信息不受初始条件和外界因素的影响。通过积分法和FFT变换法处理热像仪采集到的数据,最终显示待测试件的位相图,从得到的位相图判断试件是否存在缺陷。其他基于序列热图处理的数学模型还有多项式拟合时间微分法、相关分析法、主成分分析法(PCA)、马尔科夫法(Maikov)、奇异值分解法(SVD)、自回归滑动平均模型法(ARMA)等逆变换[45]。目前基于序列热图的信号处理方法已经成为红外热像检测技术中主流的图像处理方法。哈尔滨工业大学王杨等[27]系统研究了超声锁相技术在复合材料质量检测中的热图处理问题。在快速傅里叶变换的基础上提出了基于短时傅里叶变换的幅值-相位极值法,针对试件表面的瞬态红外图像序列进行傅里叶变换得到幅值图和相位图,以获得更准确的缺陷信息。

锁相热像技术通过序列热图处理获得缺陷的相位信息,能够对其进行更准确的定性和定量分析,但该方法对激励设备的要求较高,且随着激励时间的增加和数据处理量的增大,检测效率会降低。近年来,有研究者将脉冲激励方法与锁相热像技术中的序列热图处理方法相结合演化出了脉冲相位热像检测方法。该方法通过分析脉冲激励过程中采集的序列热图,通过处理得到脉冲相位信息进行缺陷分析,结合了脉冲和锁相两种方法的优点,简化了激励过程,同时获得了缺陷相位信息,在工程实际应用方面具有很好的应用潜力。唐庆菊等[46]通过脉冲相位检测方法,在对单张图像进行滤波降噪的基础上,将马尔科夫和主成分分析法相结合(Markov-PCA)用于热图序列重构,并采用多项式拟合-相关系数法提取缺陷边缘特征,获得了模拟SiC涂层孔洞缺陷的边缘图像,而且结果表明采用该方法处理得到的缺陷边缘特征比锁相处理技术获得的边缘特征更加清晰。霍雁[47]等认为脉冲热源中含有多种频率分量,而锁相热源只有一种频率,因此与锁相方法相比,脉冲相位法对同一零件中不同深度、不同类型的缺陷具有更好的综合检测能力,并将两种方法用于电路板和铝合金板平底洞缺陷的检测,对比结果证实了其理论观点。

3主动红外热像无损检测技术的研究应用趋势

3.1由人工识别向自动识别发展

缺陷的自动识别是当前各种检测技术都在追求的目标,当前基于热图信息的缺陷识别,其准确率和效率受制于检测人员的素质和经验;提取不同缺陷的热图特征,是实现机器自动识别缺陷的前提。国内外研究者也在缺陷热图特征的提取方面做了一些探索,AVDELIDIS N[48]在对玻璃纤维增强塑料制成的风力涡轮叶片分层缺陷进行检测时,对缺陷自动识别进行了尝试,他认为自动识别缺陷的关键问题是识别准确性,提高准确性的方法是在图像处理的过程中加入验证环节。支持向量机作为一种进行计算机自动判断的数学模型被引入了热图处理过程,基于支持向量机的缺陷自动识别技术被认为是基于红外热像技术进行缺陷自动识别的较好的解决方式。冯辅周等[49]通过模拟方法对装甲车底盘裂纹缺陷的自动识别做了探索,他们在分析热图形状、灰度分布特征的基础上,提取了用于裂纹信息识别的特征参量,开发了基于加权支持向量机的裂纹自动识别算法,并在实际试验中对该方法的准确性进行了验证。

3.2由定性检测向定量检测发展

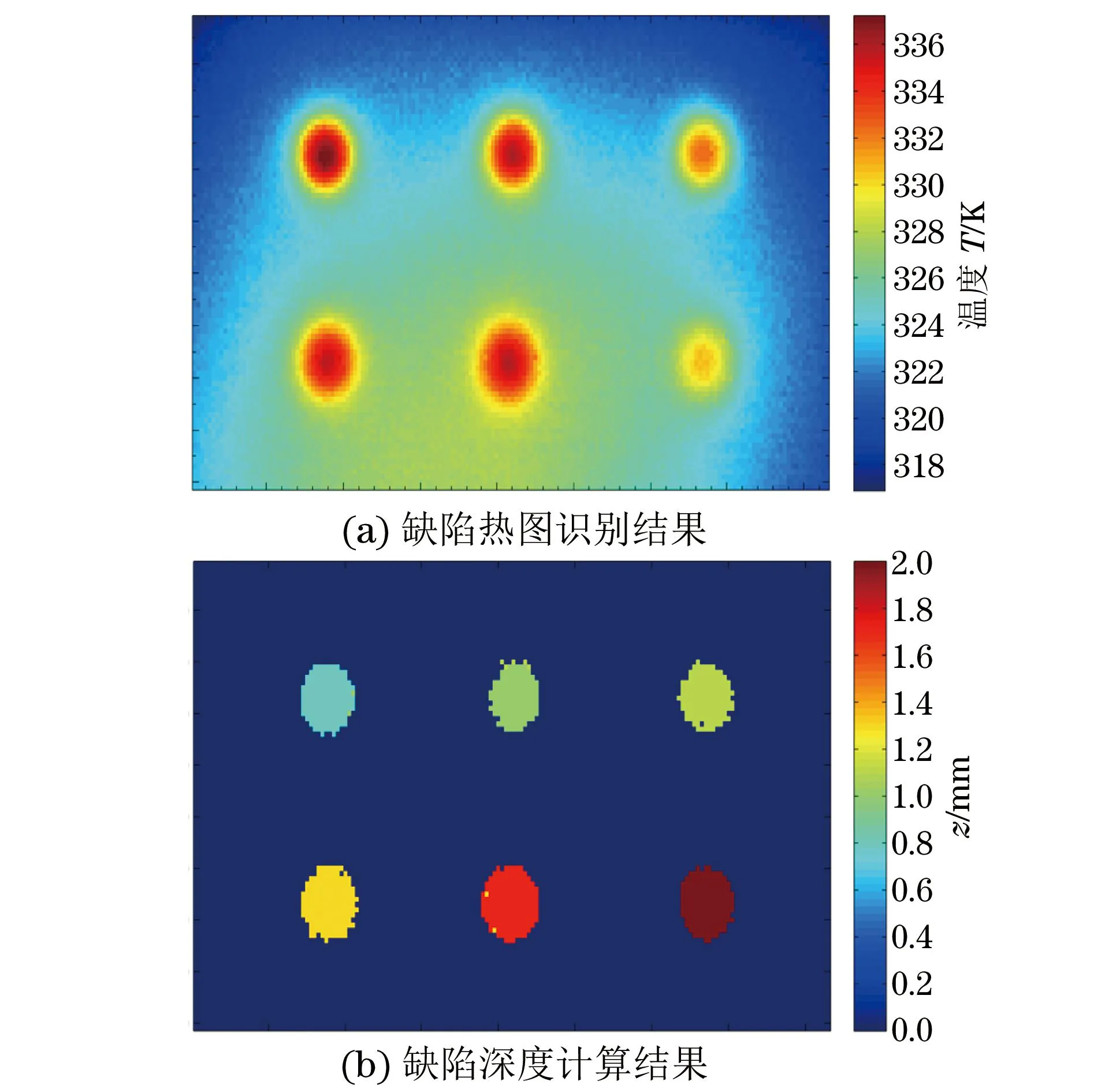

主动红外热像技术目前主要用于缺陷的定性检测,随着激励手段、红外热像仪和图像处理技术的进步,该技术对缺陷深度、位置和大小的定量检测将逐渐成为可能。目前结合图像处理技术对缺陷深度进行定量检测已有相关研究,SEBASTIAN D[50]研究了脉冲热像法对玻璃钢(GFRP)表面下不同深度预置孔洞缺陷的检测能力,并通过贝叶斯分类器进行缺陷识别和深度计算(见图5),其计算结果与实测结果相符。如何使更深的缺陷导致的热流变化到达材料表面,是决定缺陷检测深度的关键。这与激励方法、材料导热性能以及红外热像仪的性能均有关系。

图5 热灯激励脉冲热像法检测缺陷

3.3由单一检测手段向复合检测手段发展

单一检测手段总有其固有的缺点和不适用的场合,主动红外热像技术也不例外;目前在其检测深度和定量分析能力仍然有待提高的情况下,将其与其他检测技术进行复合,可以发挥各自的长处,得到更丰富的缺陷信息,提高整体检测能力。如超声红外热像技术与超声波检测技术结合,既可以对复杂零件的表面和近表面裂纹缺陷进行定量分析,又可对其内部缺陷情况定性检测。电磁激励红外热像技术与涡流检测相结合,在输入一种激励信号的情况下可以采集两种不同信号进行综合分析和相互验证。

从应用前景来看,主动红外热像无损检测技术作为一种低成本、高效率的无损检测及评估手段,适合于检测材料表面和近表面缺陷。目前,表面涂覆(镀)技术已经广泛应用于防腐、耐磨、隔热等领域,取得了巨大的经济、社会和军事效益。然而,一直以来对表面涂覆层的质量评价都需借助于力学试验机、扫描电镜等大型科学设备,在涂覆层制备和服役过程中,缺乏一种高效便捷的涂覆层质量无损评价手段[51]。主动红外热像技术的进步和发展,使其在表面涂覆(镀)层无损评价方面具有较大应用潜力,近年来已有国内外学者进行该方面的研究[52]。如Bolu等[53]使用超声热像法检测航空发动机叶片疲劳裂纹,对原始热图进行背景减去、线性滤波等处理以增强缺陷显示效果。最终在已知有裂纹的60个叶片中,使用该方法检测出来52个,检出率达到86%,该结果表明红外热像方法可作为一种快速评估方法,提高叶片疲劳损伤的评估效率。首都师范大学李果[54]等在分析热障涂层失效模式的基础上,研究了主动红外热像技术对陶瓷层-金属黏结层TBC系统三种失效形式的评价效果,结果表明,在试验条件下该方法对热障涂层的层间脱粘和剥落失效具有良好的检测效果。

4结语

主动红外热像无损检测技术作为材料无损检测技术的一个年轻分支,具有非接触、无污染、高效率等特点,适用于检测材料表面和近表面缺陷。该技术在应用过程中主要有主动热激励、热图采集和热图处理3个步骤,近年来国内外学者在这3个方面的研究都取得了一定进展。随着数学、计算机等相关学科的进步和设备制造水平的提高,主动红外热像无损检测技术的检测精度将进一步提高,目前已经呈现出向自动识别、定量检测、复合检测发展的趋势,未来该技术在材料表面(近表面)缺陷检测以及表面涂覆(镀)层质量评价方面的研究和应用前景非常广阔。

参考文献:

[1]张淑仪. 超声红外热像技术及其在无损评价中的应用[J]. 应用声学, 2004, 23(5):1-6.

[2]李国华,吴立新,吴淼,等. 红外热像技术及其应用的研究进展 [J]. 红外与激光工程, 2004, 33(3): 227-230.

[3]LAHIRI B B,BAGAVATHIAPPAN S,JAYAKUMAR T, et al. Medical applications of infrared thermography: A review[J]. Infrared Physics & Technology, 2012, 55(4): 221-235.

[4]李旭光. 红外热像仪检测压力管道腐蚀减薄测厚[J]. 无损检测, 2014,36(10):61-63.

[5]MARINETTI S, VAVILOV V. IR thermographic detection and characterization of hidden corrosion in metals: general anlysis[J]. Corrosion Science, 2010, 52(3): 865-872.

[6]GRYZAGORIDIS J, FINDEIS D. Impact damage detection on composites using optical NDT techniques[J]. Insight, 2010, 52(5):248-251.

[7]IBARRA CASTANEDO C, GENEST M, SERVAIS P. Qualitative and quantitative assessment of aerospace structures by pulsed thermography[J]. Nondestructive Testing and Evaluation, 2007, 22(2): 199-215.

[8]ZENZINGER G, BAMBERG J, DUMM M, et al. Crack detection using eddytherm [C]. Review of Progress in Quantitative Nondestructive Evaluation Conf. Golden City:AIP Conference Proceedings, 2004: 1646-1653.

[9]MALDAGUE X. Introduction to NDT by active infrared thermography[J]. Materials Evaluation, 2002, 60(9): 1060-1063.

[10]WILSON J, TIAN G Y, ABIDIN L Z. Pulsed eddy current thermography: system development and evaluation[J]. Insight: Non-Destructive Testing and Condition Monitoring, 2010, 52(2): 87-90.

[11]CHENG Liang, TIAN Gui-yun. Surface crack detection for carbon fiber reinforced plastic (CFRP) materials using pulsed eddy current thermography[J]. IEEE Sensors Journal,2011,11(12):3261-3268.

[12]何菁, 吴鹏, 汪瑞军, 等. 模拟服役环境下热障涂层损伤趋势的红外原位检测技术[J]. 中国表面工程, 2013, 26(4): 19-26.

[13]朱亚昆, 朱志彬, 郑荣部, 等. 红外热像无损检测的热激励技术[J]. 石油化工设备,2014,43(4):86- 89.

[14]李托雅, 田裕鹏, 王平, 等. 感应激励红外热像无损检测及其在裂纹检测中的应用[J]. 无损检测, 2014, 36(1): 15-18.

[15]秦雷, 刘俊岩, 龚金龙, 等. 超声红外锁相热像技术检测金属板材表面裂纹[J]. 红外与激光工程, 2013, 42(5): 1123-1130.

[16]田干, 张炜, 金国锋, 等. 超声红外热波检测多模式激励的数值仿真[J]. 江苏大学学报(自然科学版), 2014, 35(2): 171-175.

[17]罗英, 张德银, 彭卫东, 等. 民航飞机主动红外热波成像检测技术应用进展[J].激光与红外, 2011, 41 (7):718-723.

[18]刘颖韬, 郭广平, 杨党纲, 等. 脉冲热像法在航空复合材料构件无损检测中的应用[J]. 航空材料学报, 2012,32(1):72-77.

[19]SUSZYNSKI Z, BEDNAREK M. Application of the Correlation Function in the Detection[J]. Int J Thermophys, 2012,13(34):680-690.

[20]MANOHAR A, LANZA F, SCALEA D. Determination of defect depth and size using virtual[J]. Experimental Mechanics,2012,13(53):661- 671.

[21]IGNATOVICH S R, BOURAOU N I. The reliability of detecting cracks during nondestructive testing of aircraft components[J]. Russian Journal of Nondestructive Testing, 2013, 49(5): 294-300.

[22]HAN X Y, FAVRO L D, ZHONG O Y. Thermosonic imaging of cracks and delaminations[J]. Progress in Natural Science, 2001,11(8):133-136.

[23]缪鹏程, 米小兵, 张淑仪, 等. 超声红外热像检测中缺陷发热的瞬态温度场的有限元分析[J]. 南京大学学报(自然科学版), 2005, 41(01): 98-104.

[24]GACHAGAN A, BOLU G, PIERCE G, et al. Reliable thermosonic inspection of aero engine turbine blades[J]. Insight, 2010,52(9):488-493.

[25]STEPHEN D, HOLLAND. First measurements from a new broadband vibrothermography measurement system[C]. Review of Quantitative Nondestructive Evaluation. Portland:American Institute of Physics, 2009.

[26]LIU Hui, LIU Jun-yan, WANG Yan. Detection of contacting interface-type defects using ultrasound lock-in thermograph[J]. Optics and Precision Engineering, 2010, 18(3): 653-661.

[27]刘慧. 超声红外锁相热像无损检测技术的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[28]李龙波, 李国华, 邢亮, 等. 焊管内裂纹电磁激励红外无损检测数值模拟[J]. 激光与红外, 2014, 44(1): 25-29.

[29]He Yun-ze, PAN Meng-chun, LUO Fei-lu. Defect characterisation based on heat diffusion using induction thermography testing[J]. Review of Scientific Instruments, 2012, 83(10): 201-211.

[30]HE Yun-ze, YIAN Gui-yun, PAN Meng-chun, et al. Eddy current pulsed phase thermography and feature extraction[J]. Applied Physics Letters, 2013, 103(8): 1041-1045.

[31]YIN Ai-jun, GAO Bin, YIAN Gui-yun, et al. Physical interpretation and separation of eddy current pulsed thermography[J]. Journal of Applied Physics, 2013, 113(6): 1011-1018.

[32]ZHU Yong-kai, TIAN Gui-yun, LU Rong-sheng. A review of optical NDT technologies[J]. Sensors, 2011, 11(8): 7773-7798.

[33]BODNAR J L, NICOLAS J L, CANDORE J C, et al. Non-destructive testing by infrared thermo-graphy under random excitation and ARMA analysis[J]. Int J Thermophys, 2012(33): 2011-2015.

[34]江海军, 陈力, 张淑仪. 激光扫描红外热波成像技术在无损检测中的应用[J]. 无损检测, 2014, 36(11): 20-27.

[35]FEDALA Y, STREZA M, SEPULVEDA F, et al. Infrared lock-in thermography crack localization on metallic surfaces for industrial diagnosis[J]. J Nondestruct Eval, 2013, 21(13): 218-225.

[36]万瑾, 黄元庆. 红外热成像技术中的红外焦平面阵列的研究[J]. 红外与激光工程, 2006, 35: 53-57.

[37]史衍丽. 第三代红外探测器的发展与选择[J]. 红外技术, 2013, 35(1):1-8.

[38]姚中博, 王海斗, 张玉波, 等. 红外信号分析的基本方法及应用现状[J]. 金属热处理, 2014, 39(7): 157-161.

[39]陈汗青, 万艳玲, 王国刚. 数字图像处理技术研究进展[J]. 工业控制计算机, 2013, 26(1): 72-74.

[40]夏清, 胡振琪, 位蓓蕾, 等. 一种新的红外热像仪图像边缘检测方法[J]. 红外与激光工程, 2014, 43(1): 318-322.

[41]陈武凡. 小波分析及其在图像处理中的应用[M]. 北京: 科技出版社, 2003.

[42]阳建中.图像去噪和边缘检测研究[D]. 南宁: 广西师范大学, 2011.

[43]陈永, 毛羽鑫. 基于小波的振动热像检测缺陷特征增强[J]. 机械工程师, 2014(8):13-15.

[44]PITARRESI G. Lock-in signal post-processing techniques in infra-red thermography for materials structural evaluation[J]. Experimental Mechanics, 2013, 40(13): 271-285.

[45]蔺翠. 热波成像检测及其热层析重建[D]. 南京: 南京航空航天大学, 2010.

[46]唐庆菊. SiC涂层缺陷的脉冲红外热波无损检测关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[47]霍雁, 赵跃进, 李艳红, 等. 脉冲和锁相红外热成像检测技术的对比性研究[J]. 激光与红外, 2009, 39(6): 602-604.

[48]AVDELIDIS N P, IBARRA C C, MALDAGUE X P. Infrared thermography inspection of glass reinforced plastic (GRP) wind turbine blades and the concept of an automated scanning device[C]. Conference on Thermosense Thermal Infrared Applications. Baltimore:[s.n], 2013.

[49]冯辅周, 张超省, 江鹏程, 等. 超声红外热像技术中缺陷的自动识别[J]. 激光与红外, 2012, 42(10): 1149-1153.

[50]SEBASTIAN D. Application of the naive bayes classifier to defect characterization using active thermography[J]. J Nondestruct Eval, 2012(31): 383- 392.

[51]张伟, 吉小超, 魏敏, 等. 国内外再制造技术体系及竞争力分析[J]. 中国表面工程, 2014, 27(3): 1-9.

[52]BENDADA A, SFARRA S, GENEST M, et al. How to reveal subsurface defects in Kevlar® composite materials after an impact loading using infrared vision and optical NDT techniques[J]. Engineering Fracture Mechanics,2013,108:195-208.

[53]BOLU G, GACHAGAN A, PIERCE G, et al. Reliable thermo-sonic inspection of aero engine turbine blades[J]. Insight, 2010, 52(9): 488-493.

[54]李果. TBC热障涂层热循环的红外监测[D]. 北京: 首都师范大学, 2013.

Research Status and Progress of Active Infrared Thermographic Nondestructive Testing

GUO Wei1, DONG Li-hong1, XU Bin-shi1, QU Te2

(1.Science and Technology on Remanufacturing Laboratory, Academy of Armored Forces Engineering, Beijing 100072, China;2.Shijiazhuang Mechanized Infantry Academy, Shijiazhuang 050083, China)

Abstract:Kinds of nondestructive testing (NDT) technique are important methods for material quality control and performance evaluation. Compared with traditional NDT methods such as osmosis testing, magnetic particle testing, and ray testing, active infrared thermography has become a significant NDT technique in surface and sub-surface defects detection for the advantages of non-contact, non-pollution and high efficiency. This technique consists of three main steps, active thermal excitation, surface thermal image collecting and thermal image processing. As thermal exciting agents, thermolamp, ultrasonic wave, magnetic coil, microwave and laser are comparatively analysed, their characteristic, sphere of application and research states are summarized. The effect of thermal image collecting is rest on the performance of thermal infrared imager. Thermal image processing relies on professional software. Background subtract, noise elimination and time average are frequently-used methods in active infrared thermography at present. At last, it is pointed out that as a result of advances in thermal excitation,image processing and thermal infrared imager, some tendencies have appeared in active infrared thermography, such as from artificial cognition to machine cognition, from qualitative detection to quantitative detection and from single technique to complex technique.

Key words:Infrared thermographic; Nondestructive testing; Exciting method; Surface defects; Image processing

中图分类号:TN06;TG156.88

文献标志码:A

文章编号:1000-6656(2016)04-0058-09

DOI:10.11973/wsjc201604015

作者简介:郭伟(1988-),男,博士研究生,主要从事红外热波无损检测方面研究。通信作者:董丽虹(1972-),女,副研究员,博士,主要从事材料无损检测与寿命评估方面的研究工作,E-mail: lihong.dong@126.com。

基金项目:国家“973”计划资助项目(2011CB013401)

收稿日期:2015-09-01