粗糙表面试件的光学测量及光磁复合检测方法

2016-05-07张继楷濮海明康宜华

杨 芸,张继楷,濮海明,康宜华

(华中科技大学 机械科学与工程学院, 武汉 430074)

粗糙表面试件的光学测量及光磁复合检测方法

杨芸,张继楷,濮海明,康宜华

(华中科技大学 机械科学与工程学院, 武汉 430074)

摘要:在电、磁、声无损检测中,被检工件表面状态对检测结果的精确评判有较大影响。为提高电磁无损检测的精度,提出了光磁复合无损检测方法,将基于线结构光表面粗糙度和形貌的自动测量数据以及漏磁检测数据进行融合,以消除表面状态对检测评判的影响。试验结果表明,对于表面粗糙的工件,结合光学表面测量结果可在一定程度上提高漏磁检测信号的信噪比,进而提升微细裂纹的检测能力;当工件内外表面均存在缺陷时,光磁复合检测方法可有效实现内外伤的区分。

关键词:结构光测量;漏磁检测;光磁复合;内外伤区分

电磁无损检测广泛应用于各行各业的质量控制中[1]。当工件表面状态不同时,电磁检测能力和可靠性会有差别,甚至会造成漏检或误判。已有研究表明,在被测工件表面质量不佳(如表面锈蚀、表面较粗糙)时,漏磁检测灵敏度及信号信噪比会降低,超声测厚中回波幅值减小甚至不能有效实施检测,涡流检测中表面状态直接影响涡流分布且产生底波干扰信号从而导致检测灵敏度降低。但已有研究主要围绕表面粗糙度或表面腐蚀对电磁无损检测结果的影响进行了分析,提出相应改善措施的研究却较少[2-3]。

近年来,结构光测量技术因其非接触、测量速度快、测量精度较高、便携且成本较低等优点被广泛应用于各个领域[4-5]。根据测量所需的摄像头数目,其又可分为单目法、双目法及多目法。多目法采用的摄像机较多,可有效减少扫描盲区,使得特征点间的匹配更容易,提高了匹配可靠性,但成本高、计算复杂,实际应用较少。

笔者基于线结构光表面自动测量方法,针对粗糙表面试件提出了光磁复合无损检测方法。并且,对比分析了结构光表面测量与漏磁检测的复合在信号信噪比提升和内外伤区分中的应用效果。

1光表面自动测量方法

1.1线结构光表面测量方法

结构光表面测量方法属于光学投影式三维轮廓测量方法。使用此方法时,向被测物体投射一个载频条纹的结构光,利用成像设备从其他角度记录被测物体高度调制的变形条纹图像,再从获取的条纹图中数字解调重建出被测物体的表面三维轮廓。

线结构光扫描(见图1)检测是一种主动视觉测量,其工作原理为:激光器投射线结构光到被测物体表面,在被测物体表面形成一条亮光带;摄像机从另一角度拍摄光带图像,摄像机获取的光带图像如图2所示。确定摄像机内部参数及摄像机与线结构光投射面之间的位置关系后,就可以根据获取的光带条纹图像,计算出被测物上光带的物理坐标。保持相机、激光器不动,物体沿垂直于激光器投射平面平移,即可获得被测物体表面测点的物理坐标。

图1 线结构光扫描模型

图2 摄像机获取的条纹图像

1.2线结构光表面自动测量平台

由于研究对象为钢板及钢管,采用单目视觉结构光测量方法就可满足需求,试验选用大恒图像公司的Gocator 2300 系列线结构光与摄像头一体式的表面测量智能传感器。要实现物体表面轮廓的三维扫描,线结构光与物体之间需要相对运动。图3所示为线结构光表面自动测量简易平台结构示意。

图3 线结构光表面自动测量简易平台结构示意

依据被测物体高度,调节结构光表面测量仪至其工作范围的垂直高度并固定。将测试平台作为基准面进行校准,完成仪器校准后将被测物体固定在测试平台上。测量过程中,测试平台带着被测物体沿水平方向匀速移动。摄像头获取到的物体表面数据经由结构光测量仪后续处理软件,可得到被测物体三维轮廓,图4为具有表面纹理的钢板和表面腐蚀坑的钢管的轮廓。结构光表面自动测量方法可准确得到工件表面的三维轮廓,对于表面缺失及体积型缺陷能起到测量和定位作用。

图4 钢板和钢管表面的三维轮廓

2光磁复合检测应用

结构光测量和电磁无损检测技术日趋成熟,但仍然存在各自的应用局限。笔者针对电磁无损检测在实际应用中遇到的问题,结合结构光测量和电磁无损检测技术各自的优势,提出了光磁复合无损检测方法,并进行相关的应用研究。

2.1基于光学测量的漏磁检测信号信噪比提升

工件表面粗糙度是影响漏磁检测性能的主要因素之一,当表面粗糙度较大时,工件表面漏磁检测信号信噪比明显降低,增加了裂纹信号识别难度,尤其影响微细裂纹信号的后处理和判别。

2.1.1试验试件

采用表面经过立铣加工的钢板作为试件。经表面粗糙度仪多次测定,其表面粗糙度Ra为50 μm,且钢板表面刻有三个宽度均为0.3 mm,长度均为25 mm,深度不同的人工刻槽(见图5),刻槽由左至右的x方向坐标依次为64,112.5,153.5 mm。

图5 钢板表面人工刻槽示意图

2.1.2试验方法及结果

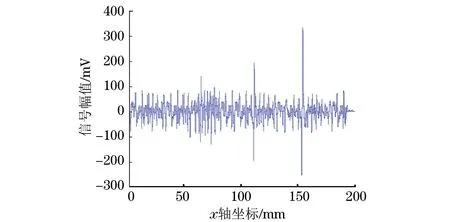

漏磁传感器选择点式探头,磁化方式选择局部磁化。将点传感器固定于图3所示的简易平台上,且保证点传感器与试件表面接触,位于钢板y轴50 mm坐标处。点传感器与结构光测量仪均固定不动。被测钢板沿x轴(水平方向)匀速移动。点传感器依次经过由浅至深的三个人工缺陷,得到漏磁检测信号如图6所示。

图6 点传感器得到的试件漏磁检测信号

被测钢板沿x轴(水平方向)匀速移动过程中,钢板表面也依次经过线结构光的正下方,通过一体式结构光测量仪得到试件表面三维轮廓数据点。依据漏磁传感器敏感点在钢板上实际的扫查路径,提取分析得到同一路径上试件表面在z方向上的变化曲线,如图7所示。

图7 扫查路径上对应的试件光学测量结果

2.1.3试验结果分析与处理

将图6中由浅至深的三个人工缺陷对应的漏磁检测信号进行计算,得到三个裂纹信号的信噪比分别为2.14,5.67,9.54 dB,可见裂纹信号的判别难度增加,尤其对于0.5 mm深的刻槽而言是极易发生误判的。

由图7可知,在试件表面,点传感器扫查经过的地方在z轴方向的坐标是有差异的。其中,主要是在试件表面因立铣加工而形成的表面粗糙处,光学测量结果中向下的突变信号说明对应坐标处存在缺陷。由于光学测量方法只对表面缺失和体积型缺陷有较好的测量效果,对于深宽比较大的表面裂纹,只能起到定性的判别;故图7中对应三处的裂纹可清晰辨识,但裂纹测得深度均小于实际深度。

由以上分析可知,对于粗糙表面的被测件,漏磁检测信号的后处理及裂纹判别难度较大,而光学测量手段主要针对被测件表面的三维轮廓。只有将漏磁检测方法和光学表面测量方法结合起来才能更好地评判被测件表面状态(包括表面轮廓及表面裂纹)。首先,可借助光学测量结果对被测件表面的粗糙状态进行一个初步判别,得知被测件表面粗糙的位置与漏磁信号的噪声信号位置十分对应。其次,根据光学测量结果可得到被测钢板的表面粗糙度沿x轴方向的变化情况。将漏磁检测信号与光学测量结果进行融合,结合矩形窗函数滤除漏磁检测信号中由表面粗糙度引起的噪声信号。由于传感器沿钢板表面x轴的相对坐标与时间变量呈线性关系,矩形窗函数可由以下函数代替:

(1)

式中:xa和xb分别为漏磁测量结果对应缺陷在x轴上的起始和结束坐标,文中三个裂纹分别对应三组xa和xb取值。

将所得漏磁检测原始信号进行窗函数处理后的结果如图8所示。

图8 处理后的试件漏磁检测信号

由上述处理结果可知,粗糙试件表面的三个人工裂纹信号清晰可辨,漏磁检测信号的信噪比得到了明显的提升,提高了微细裂纹的检测能力。

2.2基于光学测量的漏磁检测的内外伤区分

在漏磁检测中,被测件内外伤的区分能力是一个重要的指标。检测系统依据信号特征对缺陷进行内外伤划分后,内伤和外伤分别采用不同的报警门限对被测件进行质量评估,同时内伤和外伤采用各自对应的解析方案对检测信号进行定量分析。内外伤区分的可靠与否直接决定了被测件质量评估和漏磁检测信号定量分析结果的准确性。内外伤100%区分是至今漏磁检测应用领域亟待解决的问题。

2.2.1试验试件

内外伤区分能力是钢管漏磁检测标准中的重要要求之一,选择的钢管外径为89 mm,钢管壁厚10 mm。钢管外壁刻有两个周向刻槽,内壁有一个周向人工刻槽,刻槽周向长度均为25 mm。考虑到光学表面测量能有效判定表面缺失型缺陷,结合光学表面测量仪的分辨率,缺陷宽度均设定为1 mm,缺陷深度及轴向位置如图9所示。

图9 钢管剖面内外伤示意

2.2.2试验方法及结果

为便于分析,取钢管表面靠近缺陷的地方为检测起始零点,如图9中所示。漏磁传感器选择点式探头,磁化方式为穿过式线圈磁化。磁化线圈和传感器置于图3所示平台之外,线圈中心轴方向与平台可移动方向一致。传感器和线圈固定不动,移动平台带动固定在其上的钢管沿x轴匀速移动,点传感器依次经过三个人工缺陷,得到漏磁检测信号如图10所示。

图10 钢管内外伤漏磁检测信号

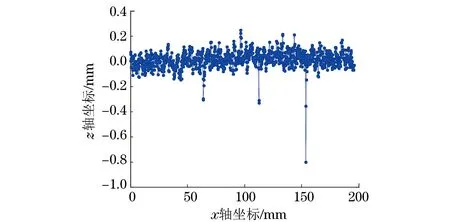

被测钢管沿x轴(水平方向)匀速移动过程中,线结构光扫过钢管表面,通过一体式结构光测量仪得到试件表面三维轮廓数据点。依据漏磁传感器敏感点在钢板上实际的扫查路径,提取分析得到同一路径上试件表面在z轴方向上的变化曲线,如图11所示。

图11 扫查路径上对应的钢管光学测量结果

2.2.3试验结果分析与处理

图10中,三个缺陷的信号清晰可辨,由于试验中人工刻槽的位置是已知的,可知由左至右三个信号分别与外伤1、内伤及外伤2对应。其中,内伤信号不仅小于深度更浅的外伤1信号,而且也远小于同样深度的外伤2信号。可见,若缺陷是未知的,则只通过漏磁检测信号是无法对内外伤进行准确区分的。

图11为传感器扫查路径上对应的钢管表面光学测量结果。图中两个向下的信号均说明对应坐标处的钢管表面存在开口型缺陷。由于缺陷深宽比较大,光学测量结果得到的缺陷深度均小于实际深度。

根据光学检测的特点,其只能反应钢管表面的状态,可通过光学测量结果中的突变信号判断缺陷出现的位置。将漏磁检测结果与光学测量结果进行对比分析,可得到内外伤区分的方法。即同一位置处,既有光学向下的突变信号,又有漏磁检测信号,则为外伤;若无光学突变信号,只有漏磁检测信号,则为内伤。按照此方法可判别得到图10中由左至右三个信号分别对应的是外伤、内伤及外伤,该结果与试验设定值一致,说明了采用光磁复合方法进行内外伤区分的方法是可行的。

2.3光磁复合检测方法的讨论

以上两种光学表面检测与漏磁检测复合的应用研究中,对常规漏磁检测结果的处理及判定均取决于光学表面检测的结果,故光磁复合检测方法的综合灵敏度和可靠性与光学测量方法的精度直接相关。对于深宽比较大的微细裂纹,光学表面测量结果主要反应工件表面状态,更有利于微细裂纹漏磁信号的提取;缺陷开口宽度在结构光分辨能力范围内时,光学测量方法可对该类缺陷实现定性和定位判别;对于内外缺失型的缺陷(如宽度较大的刻槽和腐蚀坑点),光学测量方法可准确得到外壁缺失型缺陷的三维轮廓,有助于漏磁结果的内外伤判别。

由于光学测量可以较好地反应工件表面几何状态,工件表面的几何状态与漏磁检测信号之间的对应关系是后续待深入研究的问题,该对应关系将会更加有利于漏磁检测信号的解析。

3结论

(1) 结构光表面自动测量方法可准确得到工件表面三维轮廓,对于表面缺失及体积型缺陷能起到测量和定位作用。

(2) 对于粗糙表面的工件,当裂纹深度大于表面粗糙度值时,光学测量结果和漏磁检测信号的融合处理,能消除工件表面粗糙度对漏磁检测信号的影响,从而有效提升表面裂纹漏磁检测信号信噪比。这种处理方法,对微细裂纹的检测尤其有效。

(3) 光磁复合检测方法可有效地进行内外缺失类缺陷(如宽度较大的刻槽和腐蚀坑点)区分。具体方法为,同一位置处,既有光学测量的突变信号,也有漏磁检测信号,则为外伤;若只有漏磁检测信号,则为内伤。

参考文献:

[1]康宜华,武新军.数字化磁性无损检测技术[M]. 北京:机械工业出版社,2006.

[2]于敏. 锈蚀铁磁材料表面的极微裂纹信号的聚类与提取[J]. 中国电机工程学报,2004:145-149.

[3]于敏, 胡红利, 孔忻,等. 粗糙表面铁磁性棒材微裂纹检测与信号处理技术研究[J]. 西安交通大学学报. 2001,35(8):780-784.

[4]王鹏. 线结构光三维自动扫描系统关键技术的研究[D]. 天津:天津大学, 2008.

[5]吴庆华. 基于线结构光扫描的三维表面裂纹在线检测的理论与应用研究[D]. 武汉:华中科技大学, 2013.

Optical Measurement and Optical-magnetic Composite Detecting Method of Specimen with Rough Surface

YANG Yun, ZHANG Ji-kai, PU Hai-ming, KANG Yi-hua

(School of Mechanical Science and Engineering, Huazhong University of Science & Technology, Wuhan 430074, China)

Abstract:In the electrical, magnetic and acoustic nondestructive testing (NDT), the surface state has great influence on the accurate discrimination of the testing results. In order to eliminate the influence of surface state on the discrimination and increase the accuracy of the electromagnetic NDT, the optical-magnetic composite detecting method was proposed in this paper based on the data fusion of the linear structured light surface automatic measurement and the magnetic flux leakage (MFL) testing results. The experiment results show that, the SNR of MFL testing signal is improved with the combination of the optical measurement results when the surface of the workpiece is rough, thereby improving the detecting ability of the tiny cracks. And the optical-magnetic composite NDT method is effective in the discrimination of the internal and external defects according to the results.

Key words:Structure-light measurement; MFL testing; Optical-magnetic composite; Discrimination of the internal and external defects

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0054-04

DOI:10.11973/wsjc201604014

作者简介:杨芸(1990-),女,博士研究生,研究方向为无损检测技术及仪器。通信作者:康宜华(1965-),男,博士生导师,研究方向为无损检测技术及仪器,E-mail:yhkang@263.net。

基金项目:国家自然科学基金资助项目(51475194,51275193)

收稿日期:2016-01-07