管线钢K60C2精炼过程钢水洁净度的研究

2016-05-05杜秀川本钢技术中心辽宁本溪117000

杜秀川(本钢技术中心,辽宁本溪117000)

管线钢K60C2精炼过程钢水洁净度的研究

杜秀川

(本钢技术中心,辽宁本溪117000)

摘要:研究了管线钢K60C2 LF精炼及钙处理后,钢水中杂质元素、夹杂物成分和形貌尺寸的变化情况。结果表明,精炼结束后,钢水中的硫能满足要求,T.[O]较精炼前大幅度降低,精炼和钙处理过程增氮明显,非金属夹杂物从Al2O3向MgO-Al2O3-CaO或MgO-Al2O3-CaO-SiO2复合夹杂物转变,钙处理后变性为钙铝酸盐类夹杂物和钙镁硅铝酸盐复合夹杂物;精炼结束后夹杂物尺寸明显变小。

关键词:管线钢;精炼;钙处理;夹杂物

杜秀川,工程师,1997年毕业于东北大学工业工程专业。E-mail:ddxxcc@126.com

管线钢对钢的强度、韧性、寿命和加工性能等要求非常严格,对钢的化学成分和组织均匀性的要求也日趋严格。钢中非金属夹杂物是影响管线钢制品性能的重要因素之一。大多数情况下,HIC都起源于夹杂物[1],钢中的塑性夹杂物和脆性夹杂物是产生HIC的主要原因。分析表明,HIC断口表面有延伸的MnS和Al2O3点链状夹杂,而SSC的形成与HIC的形成密切相关[2]。因此,为了提高抗HIC和抗SSC能力,必须尽量减少管线钢中的夹杂物,精确控制夹杂物的形态,同时降低硫含量。

本试验研究的管线钢品种K60C2是针对X70级别管线钢设计试验的俄制钢种,与传统的X70级别管线钢相比,对在高寒地区的使用性能有更加严格的要求。

1 试验过程

1.1试验工艺

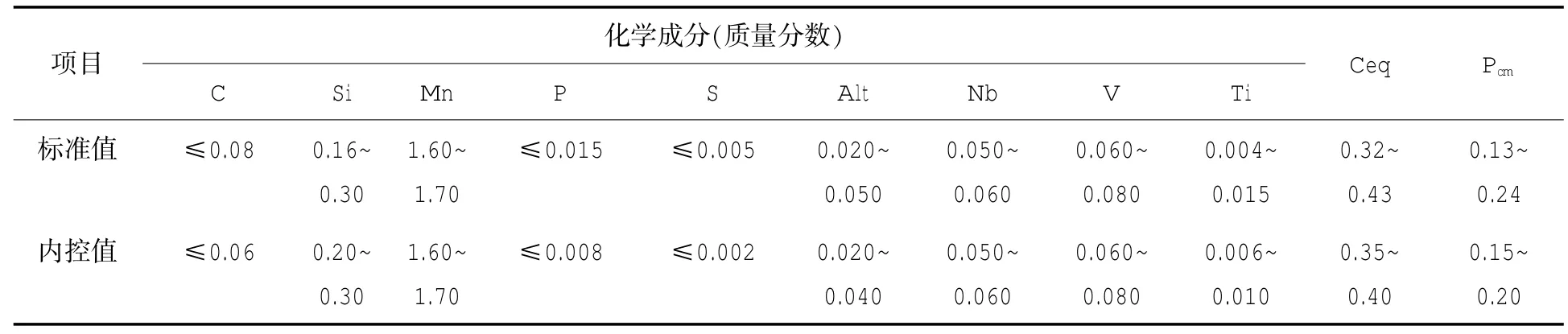

K60C2生产工艺路线为:铁水脱硫→100 t顶底复吹转炉炼钢→100 t LF精炼处理→板坯浇铸。管线钢K60C2的设计要求如表1所示。

表1 管线钢K60C2的设计要求 %

脱硫站喷吹镁粉对炼钢铁水进行脱硫处理,脱硫后目标硫含量按≤0.005%控制,以保证扒渣效果。转炉炼钢终点控制ω[C]≤0.02%,ω[P]≤0.006%,拉碳提枪时保证底吹氩气搅拌,出钢采用机械挡渣塞挡渣。炉后采用铝铁脱氧,LF造高碱度精炼渣,分批加入扩散脱氧剂(铝粒)控制炉渣氧化性,钢水一次加热后加SiCaBa进行夹杂物变质处理。精炼结束喂铝线进行终脱氧控制钢水中的酸溶铝含量,再喂CaSi线进行钙处理操作,保证软吹时间≥10min,软吹时渣面轻微涌动,保证不露亮面。

1.2取样及分析方法

LF进站、出站和喂硅钙线处理后在钢包内取钢样和炉渣试样。在一个浇次的三炉试验过程取样,记为炉次A、B和C。钢样经线切割、制样,一部分进行气体(N、O)和S的成分分析,另一部分抛光后在金相显微镜下对夹杂物进行分析。在图像分析仪放大100倍的情况下,选择连续50个视场,利用金相显微镜的图像分析软件统计夹杂物数量分布、夹杂物面积、大小、周长等数据。在扫描电子显微镜下对夹杂物进行定性研究,确定夹杂物的形貌和成分。炉渣渣样经研磨后,进行化学成分分析。

2 结果与讨论

2.1 LF精炼钢水中硫、氧和氮的变化

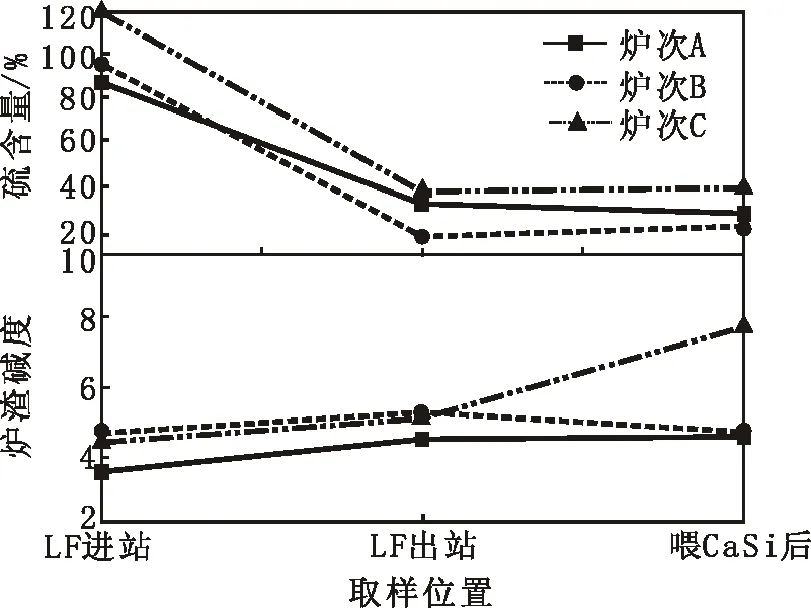

图1为LF精炼过程钢水中硫含量和精炼渣碱度的变化情况。从图1中可知,LF处理前,钢水中的ω[S]为0.008 7%~0.011 9%,平均值为0.009 93%,比兑入转炉中的铁水硫含量有所提高,说明经过转炉吹炼,发生了一定的回硫。LF精炼过程造高碱度精炼渣,如图1所示,炉渣碱度控制在4.0以上,对精炼脱硫过程十分有利。精炼处理后钢水中的ω[S]分布在0.001 7%~0.003 8%之间,平均值为0.002 9%,平均脱硫率为70.8%。随着精炼的进行,钢水中的ω[S]逐渐降低,精炼结束钢水中的ω[S]都达到了较低的水平,能够满足钢种的标准要求,但是离内控要求尚有不小的差距。同时,Ca处理后出现了不同程度的回硫现象,最高回硫量达到0.000 84%,平均为0.000 34%。

图1 LF精炼过程钢水中硫含量和炉渣碱度的变化情况

图2为LF精炼过程中钢水T.[O]以及精炼渣氧化性的变化情况。

图2 LF精炼过程钢水T.[O]和炉渣氧化性的变化情况

在LF精炼过程中,通过钢水沉淀脱氧和炉渣的扩散脱氧相结合,钢水中的T.[O]和炉渣氧化性都大幅度的降低。文献研究认为[3],精炼渣中ω(FeO+MnO)<1%,渣有良好的冶金效果,特别当ω(FeO+MnO)<0.5%,脱硫率高达86%。另有文献认为[4],渣中ω(FeO)<0.5%可充分降低钢中的T.[O]和非金属夹杂物的含量。本试验精炼结束后的终渣中ω(FeO+MnO)在1%~2%波动,一定程度上影响到脱硫和夹杂物处理效果。为更有效控制钢水中的氧和硫含量,LF精炼过程中应进一步加强炉渣的扩散脱氧,保持白渣时间,控制ω(FeO+ MnO)<1%。

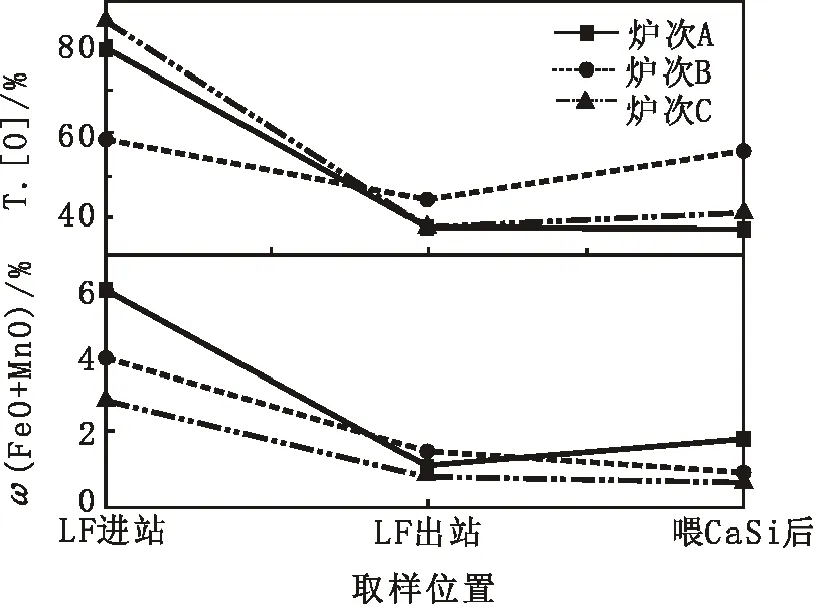

从图2可看出,喂线钙处理造成了不同程度的增氧现象,结合图1中显示的回硫,表明钢水有二次氧化。这一点被图3所示的钢水中氮含量的变化情况验证。

如图3所示,精炼结束和喂线钙处理后,钢水中的氮含量有明显的上升,增氮严重。分析认为,在LF精炼过程中,由于空气中的氮气被电弧电离,产生的氮离子更容易被钢水吸收。另外,由于钢包底吹氩强烈,钢包渣覆盖保护作用有限,从而使钢水液面直接与空气接触而产生增氮;而在喂线钙处理过程中,由于喂入钢中的钙气化后产生强烈的搅拌作用,从而使钢水与空气直接接触,导致增氮。

图3 精炼过程钢水中氮含量的变化

为了节约成本,工艺流程中没有真空脱气过程,因此,控制钢水增氮十分必要。为此,需要加强LF精炼过程电弧的埋弧效果,避免电弧裸露在空气中,并降低钢包底吹氩气的搅拌强度,减少钢水液面与空气接触,另外,将喂线速度控制在一个合适范围内,减少钢水翻腾现象,从而达到减少钢水二次氧化的目的。

2.2夹杂物显微分析

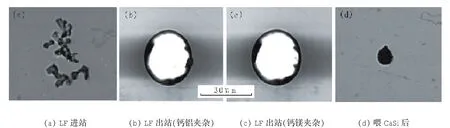

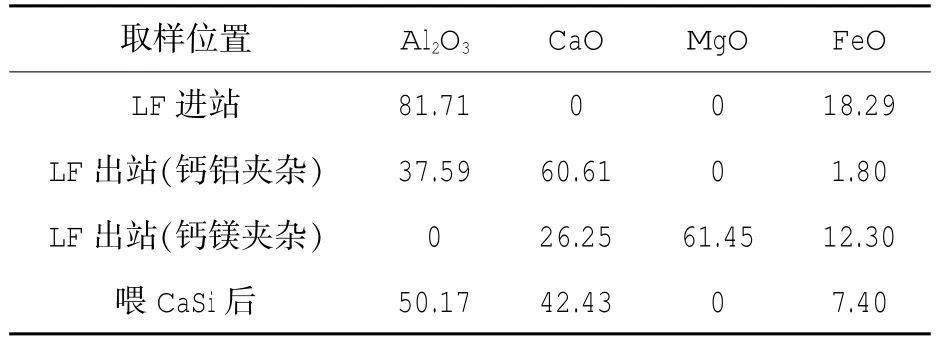

图4和表2显示了各个取样位置部分典型夹杂物的形貌和组成。

图4 各取样位置部分典型夹杂物的形貌

表2 夹杂物的主要成分(质量分数) %

从图4和表2可以看出,经过LF精炼和喂线处理后,钢中夹杂物从精炼前簇群状Al2O3夹杂物变成了球状的三元和四元复合夹杂物。分析认为,LF精炼处理后,由于加入了大量的造还原渣材料,并不断进行氩气搅拌,从而使夹杂物的形貌和成分都发生了很大的变化,单一的簇群状Al2O3夹杂物消失,生成了球状的MgO-Al2O3-CaO三元复合夹杂物及MgO-Al2O3-CaO-SiO2四元复合夹杂物。这种夹杂物的核心是钙铝酸盐类,外面包裹着镁和钙的氧化物。这类夹杂物不可能是由于渣中的MgO卷入钢液与钢中的夹杂物反应生成,因为卷渣产生的夹杂物尺寸较大,而且Mg的含量更高,组成更均匀。Nishi等[5]发现夹杂物中的MgO含量逐渐增加,这是由于渣中的MgO或耐火材料中的MgO被还原生成镁进入钢液,在钢液中又与溶解的氧反应生成MgO夹杂,反应方程式如下:

同样,由于渣中的SiO2和CaO会被加入的铝还原而产生硅和钙进入钢液,在与溶解的O反应后生成SiO2和CaO夹杂,在吹氩搅拌下这些新生成夹杂就会碰撞融合,向MgO-Al2O3-CaO三元复合夹杂物或MgO-Al2O3-CaO-SiO2四元复合夹杂物转变。但是这两类复合夹杂物中的镁含量都较少,而且都分布在夹杂物的表面。

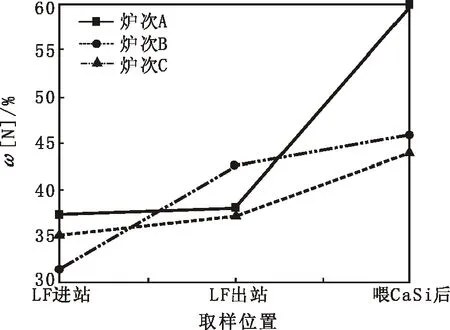

在钢包中喂入CaSi线后,钢水中钙含量增加,会生成含钙量较高的低熔点钙铝酸盐类和钙镁硅铝酸盐复合夹杂物,随着钢水的凝固,这些复合夹杂物由于表面张力原因逐渐变成球状。这与Hino[6]等人研究结果一致,Hino通过热力学计算发现,当钢液中有一定含量的Ca时,钙镁硅铝酸盐复合夹杂物比MgAl2O4更稳定,所以MgAl2O4夹杂物势必向钙镁硅铝酸盐复合夹杂转变。各取样位置夹杂物的二维粒径分布的统计分析见图5。

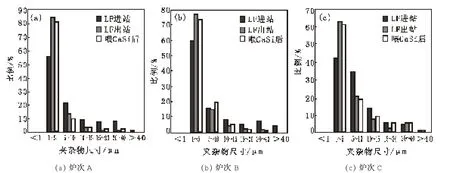

图5 各个取样位置夹杂物二维粒径分布的统计分析

由图5可以看出,所有炉次夹杂物的直径集中分布在1~5μm范围内,小于10μm的夹杂物占绝大多数。LF精炼结束后,夹杂物的尺寸进一步减小。虽然几乎未发现大于40μm的大颗粒夹杂物,但无论是精炼结束还是在喂CaSi线处理之后,都有部分10~40μm的较大粒径夹杂物存在。尤其是喂CaSi线后,钢水中的夹杂物尺寸明显增大,总体看夹杂物的尺寸偏大。而较大的夹杂物容易随着气泡的上浮而被去除,研究认为,管线钢钙处理后软吹时间控制在20~25 min较合理。建议将Ca处理后的钢水弱吹氩搅拌时间延长到20 min以上,提高夹杂物上浮去除效果。

3 结论

(1)随着LF精炼的进行,钢水中的ω[S]逐渐降低,精炼处理后钢水中ω[S]分布在0.001 7% ~0.003 8%,平均值为0.002 9%,平均脱硫率为70.8%,能够满足钢种的标准要求。但是未满足内控要求,LF精炼Ca处理后均出现了不同程度的回硫现象,最高回硫量达到0.000 84%,平均为0.000 34%。

(2)在精炼结束后的终渣中,ω(FeO+MnO)在1%~2%波动,精炼初渣和终渣中,ω(FeO+MnO)偏高,尤其是渣中FeO的含量。应进一步加强炉渣的扩散脱氧,保持白渣时间,控制渣中ω(FeO+MnO)<1%,提高钢水中氧和硫的控制效果。

(3)由于钢包底吹氩气搅拌过于强烈、喂线速度过快,使得钢水剧烈翻腾,大量钢水直接裸露在空气中,发生严重二次氧化,最终导致喂CaSi线操作过程出现明显的钢水增氮现象。

(4)LF精炼过程的非金属夹杂物从纯Al2O3夹杂物,向MgO-Al2O3-CaO三元复合夹杂物或MgO-Al2O3-CaO-SiO2四元复合夹杂物转变,喂线钙处理后夹杂物变性为低熔点钙铝酸盐类夹杂物和钙镁硅铝酸盐复合夹杂物,并最终凝固成球状。夹杂物的尺寸在精炼结束后明显变小,但是,仍有10~40μm的较大粒径夹杂物存在,需要将Ca处理后的钢水弱吹氩搅拌时间延长到20min以上,提高夹杂物上浮去除效果。

参考文献

[1]Guo W L,Dong H R,Lu M X,et al.The Coupled Effects of Thiekness and Delamination on Craeking Resistanee of X70 Pipeline Steel[J].Inter JPressure Vessels and Piping,2002, 79(6):403-412.

[2]Taira T,Kobayashi Y,Matsumoto K,et al.Resistance of Pipeline Steels to Wet Sour Gas[C]//Proceeding of the First International Conference on Current Solution to Hydrogen Problems in Steels.Washington DC:1982,173-178.

[3]战东平,姜周华,梁连科.150t EAF-LF预熔精炼渣脱硫试验研究[J].炼钢,2003,19(2):48-50.

[4]汤曙光.LF-VD精炼渣组成对冶金效果的影响[J].炼钢, 2001,17(4):29-31.

[5]Nishi T,Shinme K.Formation of spinel inclusions in molten stainless steel under Al deoxidation with slags[J].Testu-to-Hagane,1998,84(12):837-843.

[6]Itoh H,Hino M,Banya S.Thermodynamics on the formation of non-metallic inclusion of spinel in liquid steel[J].Testu-to-Hagane,1998,84(2):85-90.

(编辑许营)

修回日期:2015-07-15

《鞍钢技术》投稿须知

(1)来稿应针对矿山、焦化、烧结、炼铁、炼钢、轧钢、金属材料、节能环保、耐火材料、能源动力、自动化及仪表、理化检验、综合利用、机电等钢铁领域上下游产业链相关的新技术、新装备和新工艺及企业管理等方面撰写的论文,应做到选题新颖、技术先进、研究成果借鉴性强。

(2)要求论文标题简明、规范、醒目,论文格式规范(参照《鞍钢技术》);论文自带中、英文摘要(100字左右)及3~5个关键词。

(3)要求论文语言精练、概括性强;论文论点鲜明,论据充分、确凿,结论重点突出。

(4)要求论文文字准确、语言通顺、规范;插图线条及图中的文字要清晰,标注规范、准确,图注齐全;表格各部分内容齐全、单位规范、数字准确;文中公式表达规范、标准,大小写、正斜体、上下角标清晰准确,各种量的单位符合最新国际标准,并应明确注释各种量的含义。

(5)论文引用的参考文献应按规范列出,并应在论文引用处用上角标注明。

(6)鞍钢集团公司直属各单位的作者投稿必须附有本单位保密部门的认证,鞍钢股份公司各单位作者投稿需有股份公司的保密认证,证明论文确实不涉及专利和保密性质的内容。

(7)来稿可通过网上信箱邮寄。邮箱地址:agjsqk@aliyun.com ;也可将论文直送到编辑部(包括电子版和一份A4纸打印稿)。

(9)按照相关规定,来稿无论采用与否,一律不退稿,请作者自留底稿;投稿三个月后无反馈信息,作者可另行处理。

(10)来稿一经发表,即付作者稿酬及当期刊物一本。

《鞍钢技术》编辑部

编辑部地址:辽宁省鞍山市铁东区五一路63号(114009)

联系电话:0412-6723728

Study on Cleanliness of K 60C2 M olten Pipeline Steel in Refining

Du Xiuchuan

(Technology Center of Benxi Iron and Steel Co.,Benxi117000,Liaoning,China)

Abstract:After refining in ladle furnace and the calcium treatmentwere done for the K60C2 molten pipeline steel,the impurity elements in steel,compositions of inclusions in steel and their changes of shapes and sizes were studied.The study results show that the content of sulphur in molten steel could satisfy the requirements and content of total oxygen in molten steel is reduced greatly comparing with the value prior to refining,the content of nitrogen increased obviously in refining and carrying out the calcium treatment while the nonmetallic inclusion such as Al2O3in steel were transformed into some complex inclusions such as MgO-Al2O3-CaO or MgO-Al2O3-CaO-SiO2.However these inclusions would be turned into such kinds of complex inclusions such as calcium aluminates and calcium magnesium silicon aluminates after finishing the calcium treatment.And what’more the size of inclusionswere reduced obviously after refining.

Key words:pipeline steel;refining;calcium treatment;inclusion

通信地址(8)来稿请注明作者职称、毕业时间和学校、所学专业。注明联系人详细、联系电话和电子邮箱。

中图分类号:TF769

文献标识码:A

文章编号:1006-4613(2016)02-0030-05