复合钢板压力容器的制造

2016-05-05丁大伟于鸿飞

刘 娟 丁大伟 于鸿飞

(大连金州重型机器集团有限公司)

复合钢板压力容器的制造

刘娟*丁大伟于鸿飞

(大连金州重型机器集团有限公司)

摘要主要阐述两个方面的问题:一是爆炸复合钢板制封头、筒体的毛坯厚度选择及其成形减薄率控制;二是复合钢板制筒体错边量的合理要求。

关键词复合钢板筒体封头错边量压力容器

*刘娟,女,1977年生,工程师。大连市,116100。

近年来,压力容器壳体越来越多地采用不锈钢为覆层、低合金钢为基层的复合钢板。这种复合钢板不仅具有不锈钢的良好的耐腐蚀性,还具有低合金钢的良好的机械强度和加工性能,可采用热压、冷弯、切割和焊接等工艺进行加工制造。此外,它还具有良好的耐磨性、抗磁性和导热性等性能。采用复合钢板制压力容器能节约不锈钢的消耗,大幅度降低造价,实现低成本高性能的完美结合,产生良好的社会效益。与堆焊结构相比,采用复合钢板能减少堆焊的工作量,缩短工程时间。在采用复合钢板制作压力容器时,有一些过程细节不容忽视,那就是采用板材复合时要预留余量,成形过程中要注意厚度减薄量和对口错边量的控制等。

1 板材复合、成形过程中厚度余量的控制

1.1板材复合过程中厚度余量

板材复合的方式有两种:(1)热轧复合,即两板表面状态纯净,在高度真空的室内轧制,轧制过程中两种金属扩散实现牢固的冶金结合。(2)爆炸焊接,通过高压撞击,产生高温高压,使两种材料的界面实现固相焊接。这两种方式最终形成的界面都是锯齿形的咬合面,如图1所示。复合钢板复合后其厚度已经不是两种材料厚度的叠加A+B。覆层的有效厚度也不是单板时的毛坯厚度,应是自锯齿中位到覆层表面的距离L,如图2所示。

图1 复合钢板的锯齿形咬合面

距离L的测量通常采用超声测量,测量结果只是一个大致的数值。较准确的测量应当是采用实物测量,即取一块复合钢板抛光横截面,在显微镜下测量L取平均值。那么采用单板去复合板厂家进行复合时,留多少厚度余量才合适?这个问题按照不同厂家的加工工艺答案是不相同的,且各厂家都有自己的经验值。我们可以采用他们的经验值,也可以按复合板爆炸复合标准来计算厚度余量。

图2 覆层的有效厚度

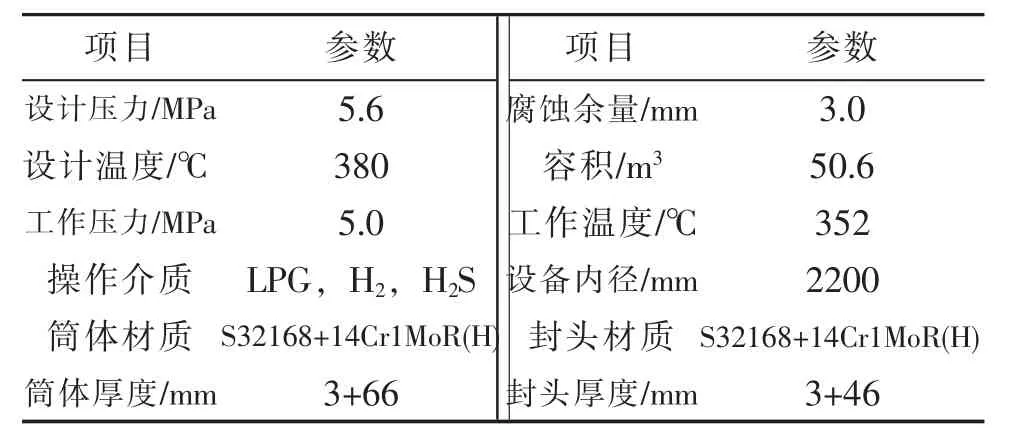

现以2013年某公司制造的一台Ø2200加氢精制反应器(见表1)为例,来说明复合板厚度余量的选择。

表1 加氢精制反应器主要参数

筒体、封头毛坯厚度的选择:施工图中给出的筒体和封头名义厚度分别为66 mm+3 mm和40 mm+3 mm。该产品筒节采用整板冷卷成形,不考虑制造减薄量,毛坯厚度为66 mm+3 mm。封头采用整体下料热压成形,选用毛坯厚度为46 mm+3 mm。通常,在采购筒体、封头材料时,除要求符合NB/T 47002.1—2009 B1外,并没有指出所给的厚度是爆炸复合后的最小厚度。板材购回公司后,须按要求进行验收。实测筒体板总厚度68.1 mm,覆层厚2.7 mm,封头板总厚度48.2 mm,覆层厚2.7 mm。按照复合板标准NB/T 47002.1—2009中7.7.1条的要求,复合板的减薄量如表2所示。

表2 复合板的减薄量

下面计算爆炸后的复合板的最小厚度。

(1)覆层厚度允许偏差

覆层厚度允许偏差=10%覆层厚度=10%×3=0.3 mm,覆层实测厚度为2.7 mm,满足要求。

(2)基层厚度允许偏差

基层材料是14Cr1MoR(H),标准为GB 713,其厚度负偏差是-0.3 mm,则有

基材厚度允许偏差=-0.3-0.5=-0.8 mm

(3)复合板总厚度允许偏差

复合板总厚度允许偏差=覆层厚度允许偏差+基材厚度允许偏差=0.3+0.8=1.1 mm

(4)复合板爆炸后的最小厚度

复合板爆炸后的最小厚度=毛坯厚度-总厚度允许偏差

对于筒体:66+3-1.1=67.9 mm。

对于封头:46+3-1.1=47.9 mm。

(5)实际测量厚度与计算最小厚度的比较

48.2 mm>47.9 mm,68.1 mm>67.9 mm。结论:爆炸后的复合板厚度符合复合板标准的要求。

1.2复合钢板制作壳体时的成形余量

成形的封头按经验值其厚度减薄量为5%~10%。筒体冷压成形过程中的减薄量可以不考虑。

图样技术要求表示:“图中所标注的筒体和封头的厚度系指设备交货时设备成品的名义厚度,不包括制造减薄量,在保证其最小成形厚度(最小成形厚度=名义厚度-钢板标准规定的负偏差)的前提下,投料钢板的厚度由制造厂决定”。按此要求,筒体制成产品后,筒体最小成形厚度=66+3-0.3= 68.7 mm,封头最小成形厚度=40+3-0.3=42.7 mm。

比较筒体厚度实测值与计算值,68.1 mm<68.7 mm,很显然这时的筒体厚度不符合图样要求。

图3 封头成形尺寸

再来看看封头。综合工艺要求封头整板热压成形,给出的封头成形尺寸如图3所示,形状偏差按GB/T 25198—2010确定。成形工艺为加热到915~930℃,保温1.5 h,然后吊出热压。热压后进行正火+回火处理。正火温度940℃,保温1.5 h;回火温度690℃,保温2.33 h。成形后封头尺寸测量总厚度最小值47 mm,覆层厚度最小值2.4 mm。比较封头的实测厚度与按图样要求计算的成形后的最小厚度,47 mm>42.7 mm,而覆层厚度2.4 mm<2.7 mm。可见封头成形后总厚度满足要求,而覆层厚度达不到要求。

1.3问题分析

(1)未考虑爆炸后钢板的减薄,因此没有注明所给的厚度为爆炸后的厚度。由图1可知,爆炸焊接的复合板是通过外力瞬间挤压贴合的,在交界面形成锯齿形咬合,具有一定的剪切强度。实际测量厚度时,是取锯齿中位(齿高的一半)至表面的距离作为基层和覆层的厚度的。这样测量出来的厚度与复合前的板材厚度就有了差异,覆层产生了厚度减薄。原先的覆层材料厚度不同,锯齿高度也会不同。通常3 mm厚的覆层爆炸复合后锯齿高度h为0.3~0.5 mm,6 mm厚的覆层锯齿高度h达0.8 mm。

(2)选择封头成形工艺时考虑不周,认为覆层不参与强度计算,封头热成形时只考虑了基层减薄,没有考虑覆层减薄。封头热压时,是利用了金属纤维受拉延伸而压制成形的。由于基层与覆层界面是锯齿形咬合的,若锯齿高度较小,即剪切强度低,在压形的过程中基层与覆层就会分离;若剪切强度足够,在压形时基层必定带着覆层一起延伸,造成了基层与覆层同时减薄。

1.4解决方案

确定毛坯厚度时,在给出基层减薄量的同时,应按相同的减薄率给出覆层减薄量。针对本文的反应器产品,首先根据上述封头的实际测量值来计算封头的压形减薄率,然后再反算封头的覆层厚度。

封头的压形减薄率=(复合后成形前厚度-复合后成形后厚度)/复合后成形前厚度。

复合后成形前厚度即为从爆炸复合厂购回的封头板覆层厚度2.7 mm。复合后成形后厚度则是封头热压后测量的覆层厚度2.4 mm。此时,覆层减薄率=(2.7-2.4)/2.7=11%。

根椐图样要求,腐蚀裕量是3 mm。为了保证封头成形后最小覆层厚度为3 mm,设复合前覆层材料的厚度为S,按覆层减薄率(S-0.3-3)/(S-0.3)=11%,求得S=3.67 mm。将S圆整为4.0 mm,即覆层材料厚度选择4 mm才能保证在爆炸复合和成形后覆层厚度满足图样要求。

2复合钢板制筒体和封头的对口错边量控制

用复合钢板制作筒体和封头时,对错边量的要求是很严格的。在本台设备中,设计者根据GB 150关于“复合钢板的对口错边量b(见图4)不大于钢板覆层厚度的50%,且不大于2 mm”的要求,确定纵环缝对口错边量为3×50%=1.5 mm。这些要求对纵缝来说相对容易些,而对于环缝则不那么好控制,往往会超差。本产品按GB 150设计、制造和检验。筒体的圆度按GB 150等于内径的1%,且不大于25 mm。对于筒体的内径及外圆周长的偏差没有额外的要求。单个筒节下料时内径会有误差,此误差各不相同,并且内径又不进行加工,所以要保证环缝错边量在1.5 mm之内非常困难。

图4 复合钢板的对口错边量

对此,笔者认为应从以下两方面进行控制。

(1)筒体下料时应当进行尺寸控制。每个筒节下料均应控制其长度、宽度,对角线长度应相同。筒体卷圆后焊接应采用相同的电流、电压、焊接速度,即热输入要相同。校圆时圆度值要尽量小。

(2)筒体先成形焊接,然后再依据其内径进行封头的下料成形,最后配车封头总高度、内外径,使封头与筒体形成的环缝错边量在要求的范围内。

通过上述控制手段,最终使得筒体环缝的错边量满足了标准要求。

3 结语

通过Ø2200加氢精制反应器的制造积累了经验。采用复合钢板制造压力容器时,制造工艺人员应当考虑下述问题:在选取材料毛坯时,必须加上爆炸复合余量和加工成形余量;在车间生产时,要整体把握下料、组对、装配、焊接、配车等对错边量的影响。只有把这些因素考虑全了,才不至于产生因厚度不满足图样要求而导致筒体的报废,错边量也不会由于超差而需要削边补焊。产生这些问题既耽误了生产进度,也影响了产品质量。

Manufacture of Pressure Vessel with Clad Steel Plate

Liu Juan Ding Dawei Yu Hongfei

Abstract:Two issues are discussed in this article.First is the selection of the workblank thickness of the head and shell that made up of the explosive clad steel plate and the control of its molding thinning ratio.Second is the reasonable requirement of the edge offset of the shell that made up of clad steel plate.

Key words:Clad steel plate; Shell; Head; Edge offset; Pressure vessel

收稿日期:(2015-08-08)

中图分类号TQ 050.6

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.015