FPSO改装中电仪tubing管的生产设计

2016-05-04王奕凡李嘉骥谭凉周忠亮

王奕凡+李嘉骥+谭凉+周忠亮

摘 要:本文主要介绍tubing管的布置及管夹、支架的设计。基于SPD生产设计软件,以FPSO阀门遥控系统和空舱测量系统中所使用的tubing管为对象,介绍和分析两艘FPSO改装中电仪tubing管的生产设计情况。

关键词:FPSO;tubing管;生产设计

中图分类号:U664.8 文献标识码:A

Abstract: This paper introduces the production design of tubing for valve remote control system and tank gauging system of two FPSO conversion projects based on the production design software SPD, mainly including the arrangement of the tubing and the design of tubing clamp and support.

Keywords: FPSO; Tubing; Production design

1 前言

在中船澄西船舶(广州)有限公司承接的2艘VLCC改装FPSO大型工程项目中,现场仪表、电控液压系统、电控气动系统等大量使用tubing管。如何更合理、高效地开展tubing管的生产设计,成为重要的研究课题。

2 Tubing管夹的要求与设计

在FPSO规格书中要求tubing管夹材料使用耐腐蚀材料。安装于主甲板面等露天区域的需采用不锈钢316或者阻燃性塑料的材料;安装于机舱、泵舱、大舱区域可使用不锈钢304材料代替。根据业主要求并结合设计和施工情况,我们选择图1所示的管夹形式。

管夹根据不同的用途,主要分三种形式:单支撑成套件、叠层支撑成套件和焊接板。单支撑成套件由2套六角螺栓、盖板和2套支撑体组成,可用于需要多层安装的tubing管最上层的安装件,也可用于单层安装的tubing管的安装件;叠层支撑成套件由锁紧板、2套六角叠层螺栓和支撑体组成,用于多层安装的tubing管中间层次的安装件;焊接板由焊接螺母和焊接底板组成,焊接底板直接焊接固定在支撑支架上。在材料方面,螺栓、盖板、锁紧片和焊接底板选用不锈钢316材质,不锈钢螺栓采用A4-70级,支撑体选用聚丙烯材料。

在这两个项目上,主要的tubing管规格有1/4”、3/8”、1/2”、3/4”、9/16”、1”、11/2”等。为避免过多规格的tubing管需采用不同尺寸的底板造成施工过于复杂,因此有必要对底板统一规格。结合规范要求和设计的支架情况,确定管径d<1/2”,采用底板规格为34X30 mm;管径1”≥d≥1/2”,采用底板规格为50×30 mm;管径2”≥d≥1”,采用底板规格为72×30 mm。另外,与各规格管径的管夹配套使用的螺栓,选择相同的规格和等级。通过上述优化方案,简化了施工,并可避免造成材料的浪费。

为使管夹能牢固地夹紧tubing管,负责夹紧部分的支撑件与tubing管采用负公差。通过反复试验,支撑件的公差要求在0~-0.3之间。

3 Tubing 管支撑的设计

在整个FPSO改装项目中,甲板、大舱、机舱、泵舱和首尾部等地方均有安装tubing管。如:安装于大舱、泵舱和主甲板的阀门遥控系统的tubing管;安装于首尾部、机舱的CO2系统的tubing管;安装于尾部和主甲板的大舱测量系统的tubing管等。

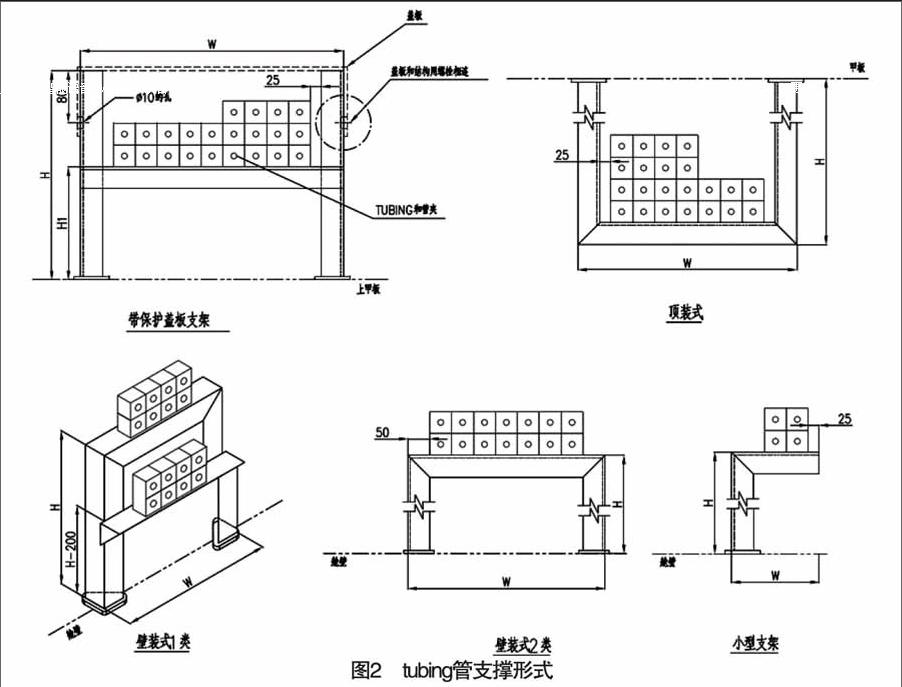

为了满足不同区域和不同位置的安装需求,tubing管的典型支架形式主要有如图2所示的5种形式:顶装式、壁装式1类、壁装式2类、带保护盖板支架式和小型支架式。各种支架均选择碳钢Q235B,L50×50×6角钢制作。

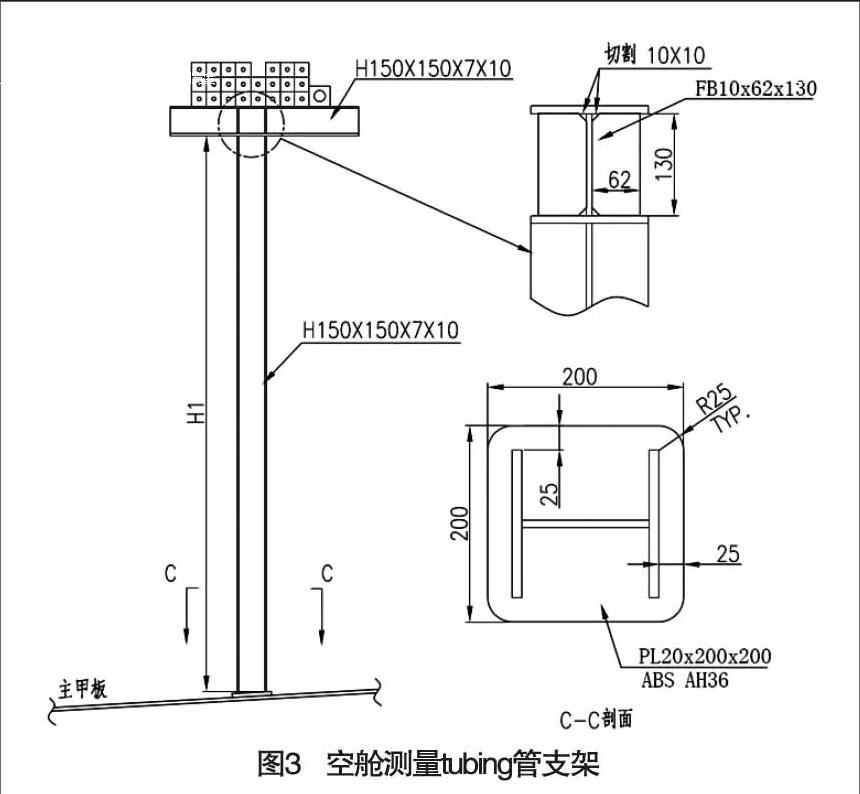

另外,由于FPSO的主甲板上布置有很多管线、轮机和电气的设备,有些tubing管贴近主甲板安装会出现很多相互干涉问题,导致施工困难。为此,tubing管可采用大型支架在高处敷设解决此类问题。如图3所示,为满足支架过高而导致晃动的情况,选择H150×150×7×10的H型钢制作T型支架,支架高度为1 600~3 700 mm,该类支架应用于空舱测量系统。

4 利用SPD对Tubing管进行生产设计

在FPSO改装项目中,泵舱区域阀门遥控系统共包含液压阀控箱2套、液控阀门58个、阀控箱与阀门连接管共114根。采用东欣建模软件SPD对tubing管进行建模和生产设计,泵舱区域的tubing管总设计长度约3 400 m左右。

首先,根据实际情况对液压阀控箱在模型中进行定位。液压阀控箱的定位需综合考虑箱的尺寸和维修空间,并尽量靠近受控制的阀件,避免管路过长造成材料浪费。经过核查,泵舱大部分阀件安装在泵舱底层花钢板下,考虑泵舱底层平台位置空间不足,无法布置阀控箱,因此将阀控箱定位布置于泵舱三甲板平台。

其次,泵舱tubing管的建模采用SPD中管系的交互建模,根据采用的实际管径对泵舱114根管进行建模设计。阀控箱为下部进管,因此,在阀控箱下部设计4个贯穿件,管从阀控箱下部的贯穿件统一出管后,综合考虑泵舱阀件的实际布置位置与泵舱各类舾装件、管道和设备的布置,确定3个主要tubing管束的路径:左舷和右舷各1路管束至泵舱底左、右弦的阀件;另1路往上的管束至安装位置高于阀箱上的9个阀件。图4为泵舱三甲板反顶和前壁tubing管建模完成后的情况。

5 tubing管设计建模的优化

在tubing管设计过程中我们发现,若按照常规采用管系的交互建模对tubing进行放样,由于tubing管束中管的数量多,这样的方法会导致出图花费的时间和周期较长。为此在主甲板区域空舱测量系统尝试采用更简便的方法进行建模设计。

空舱测量系统是采用气泡式对各个边空舱进行测量,共24根tubing管。管从尾部电气仪表间的控制板拉至各个边空舱的测量点,主甲板区域空舱测量系统的tubing管总设计长度约4 600 m左右。

在这个系统的建模设计中,我们采用了电缆通道代替tubing管束来进行建模,电缆通道的宽度与通过计算后的tubing管束的宽度保持一致。通过这样的改进,原本主tubing管束上的24根管只需要一次完成建模,不需每根管单独建模。从主管束上分到各个测量点的2根或4根tubing管,也同样可以用等宽的电缆通道代替,这样就大大缩短了建模的时间。图5为使用电缆通道建模的主甲板区域空舱测量系统的模型。

6 结束语

我司在上述FPSO两个海工项目上,电仪专业负责电控液压、电控气和现场仪表等tubing管的设计工作,这是一个全新的挑战,通过这次实践取得了很大的成果。但还存在一些问题需要进一步的完善,如:应用于甲板区域的小型支架应慎用,若必用时应增加保护措施或进一步完善支架的形式;对于管束上需要安装tubing管大于或等于3层时,设计支架应有相关的措施保证管子之间的距离,以便于安装;设计安装管夹的支架时,应考虑增加管夹与管夹之间的距离,以便于管夹底片的焊接等。endprint