极地重载甲板运输船立角焊纵向裂纹的研究和预防

2016-05-04吴磊磊陈华刘博王超

吴磊磊+陈华+刘博+王超

摘 要: 极地重载甲板运输船的甲板区域的纵骨与壁板的材质为EH36,厚度较厚,在生产过程中出现立角焊的纵向裂纹。作者针对本船的该类裂纹进行检验和分析,并进行相关试验,通过分析得出角焊间隙、焊接参数、摆动宽度对于焊缝的力学性能有重要影响。

关键词:极地重载甲板运输船;立角焊;纵向裂纹

中图分类号:U671.8 文献标识码:A

Abstract: The main structure material of longitudinal bars and frames in the polar class heavy transport deck carrier is of grade EH36 with the thickness much more than the normal vessel. The longitudinal cracks were found in the vertical fillet welds on the site. This paper makes tests for this problem, analyses the result and concludes that the gap of T joints, parameters and the range of the width will affect the result of mechanics capability.

Key word: Polar class heavy transport deck carrier;Vertical fillet weld; Longitudinal cracks;

1 前言

本公司承接的极地重载甲板运输船,其水线以上部分基本上都采用了EH36级别钢。该船的甲板纵骨和壁板厚度较厚,特别是纵骨厚度达到了35 mm,在生产过程中发现纵骨与壁板的立角焊缝出现了纵向裂纹的情况。为保证产品质量和后续生产的可行性,需对该情况进行分析,并研究裂纹的预防措施。

2 现场情况及初步分析

由于本船的壁板和纵骨明显偏厚,其装配、焊接后所产生的内部应力较大,部件的装配难度也加大。在内场甲板段纵骨与壁板的拉入装配过程中,出现了少量的壁板修割量,随后在个别修割后焊接的焊缝上出现了纵向裂纹,裂纹集中在焊缝的趾端靠近壁板一侧。

经过碳刨和现场调查,发现存在以下问题:

(1)未熔合。个别位置经过碳刨发现明显的角焊缝根部未熔合,主要原因为焊工焊枪角度错误,同时出现摆动不足的问题,如图1所示;

(2)弧坑裂纹。部分纵向裂纹的始端有明显的弧坑裂纹,此应为弧坑裂纹在应力作用下出现的扩展;

(3)间隙过大。由于拉入壁板进行装配时对个别位置的壁板进行了修割,而一旦修割不当就会出现该处的角焊缝间隙过大的情况。由于部分操作人员没有按照要求进行加焊或开设坡口,同时间隙过大后现场人员会选择加大焊接参数、放大焊接摆动的幅度进行操作。

根据上述分析,未熔合和弧坑裂纹是导致纵向裂纹的直接原因,属于人员操作不当,可对现场进行检查和纠正。而接头间隙过大、参数过大和摆动过大,尚没有直接证据证明其是直接原因,需要进行进一步的试验研究。

3 试验及分析

主观分析,由于间隙增大会引起以下问题:

( 1 ) 使焊缝填充量增大,加大焊接工作量,增大风险;

( 2 ) 使角焊缝的表面宽度增大,当表面没有分道时容易产生摆动宽度过大。

为此,对间隙过大进行试验,检验其对焊接量和角变形的影响:

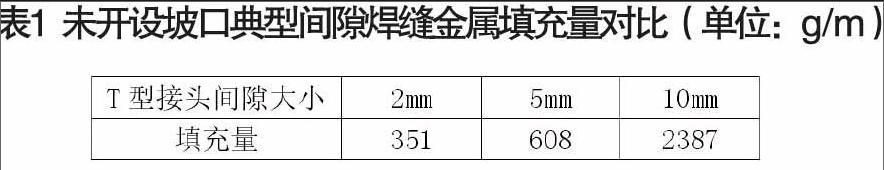

针对现场出现的典型间隙数据2 mm、5 mm、10 mm进行计算和试验,发现不同的间隙情况下,如果只是采取加焊使焊脚加大,则不同间隙的金属填充量如下表1所列。

从表1可以发现,间隙过大时填充量直线上升,焊接线能量增大。

我们制作了三个对比参照组,分别装配三组工件,在使用一定的卡码固定的情况下检验不同的T型接头单面焊的变形情况,结果如图2所示。

从图2的角变形情况来看,一旦间隙过大时接头的收缩变形量大,而本船由于板较厚限制了其自由变形,使得接头存在较大的应力。由此可见间隙对于立角焊产生裂纹起到重要作用。

在正常情况下,此处角焊缝的焊脚高度为9.5 mm左右,焊缝的表面宽度为14 mm左右,不需要进行摆动。而如果焊脚分别加大至12.5 mm及17.5 mm时,焊缝的表面宽度变为18 mm及25 mm左右。由于立焊的线能量一般较大,冲击韧性值较其它位置偏低。针对此种情况,我们分别进行冲击试验,试验工件为对接形式,试验焊材相同,母材为EH36,板材厚度为20 mm,取得的试验数据如表2所列。

从表2可以发现,一旦摆动过宽,焊缝金属的冲击韧性值会严重下降,影响焊缝金属的性能,所以必须严格控制焊接时的摆动宽度。

4 预防和改进措施

从以上所述情况可知,极地甲板运输船由于结构较特殊、强度较大,如现场操作控制不严会产生立角焊缝纵向裂纹。间隙过大是造成裂纹的根源,将形成一系列的不良影响,最终由于结构应力及焊缝内部缺陷导致出现开口裂纹。所以裂纹产生的主要原因归结于T型接头的间隙过大及人员操作不当,未严格按照工艺要求执行。

预防和纠正措施如下:

( 1 ) 不得随意修割,尽量保证接头的间隙上限不要过大;

( 2 ) 当间隙为3 mm≤g≤5 mm时,要加大焊脚,同时注意摆动宽度不超过16 mm;

( 3 ) 当间隙>5 mm时,要求开设坡口进行全焊透,注意摆动宽度不得超过16 mm;

( 4 ) 需注意焊枪的摆动角度和避免出现弧坑裂纹,立焊上口包角位置应注意包角良好,并可适当加大焊脚。

经过后续的跟踪和检查,发现现场改进明显,没有新增裂纹出现。

5 结语

(1)极地重载甲板运输船由于结构强度高、板材型材较厚,对于厚板的立角焊应保证角焊缝的间隙,避免出现修割过量,对于间隙偏大的情况应开设坡口进行焊接。

(2)焊接参数过大、摆动宽度过大,将导致角焊的力学性能严重下降,应严格限制操作者的参数选取和摆动幅度,并加强监控。endprint