焙烧温度对Mn/Al2O3-TiO2催化剂结构及氧化NO性能的影响

2016-05-03牟一蒙李树华吴少涛于欣伟

牟一蒙 梁 红 李树华 吴少涛 陈 姚 于欣伟

(广州大学化学化工学院,广州 510006)

焙烧温度对Mn/Al2O3-TiO2催化剂结构及氧化NO性能的影响

牟一蒙梁红*李树华吴少涛陈姚于欣伟

(广州大学化学化工学院,广州510006)

摘要:采用溶胶凝胶法和浸渍法制备10% Mn/Al2O3-TiO2催化剂,借助TPO、XRD、O2-TPD、Raman、XPS等手段,考察焙烧温度(450~650℃)对催化剂结构以及氧化NO性能的影响。TPO结果表明催化剂活性随焙烧温度的升高先增后减,其中焙烧温度为550℃时催化剂活性最好。XPS结果显示随着焙烧温度的升高(450~550℃),催化剂表面Mn(3+)的含量逐渐升高,与催化剂活性的强弱成对应关系,并且催化剂晶格氧含量下降,而表面化学吸附氧从40.9%增加到64.8%。Raman分析显示550℃焙烧时,催化剂表面存在丰富的Mn2O3活性物种,并且O2-TPD分析也表明随着焙烧温度的升高,晶格氧向表面化学吸附氧流动,提高了化学吸附态氧物种的含量。这些结果表明Mn2O3可能是NO氧化起主要作用的活性Mn物种,释放更多的表面化学吸附氧物种,将有助于促进NO的催化氧化。

关键词:Al2O3-TiO2;Mn;焙烧温度;催化氧化;NO

国家自然科学基金(No.21576058)资助项目。

为了提高汽车发动机的燃料利用率,同时减少尾气污染物的排放[1],稀薄燃烧(稀燃)技术正越来越广泛地应用于汽车发动机。氮氧化物(NOx)是汽车尾气的主要排放物,而稀燃汽车尾气中NO约占NOx总量的95%。NOx除了对人体健康产生直接损害外,排放到大气中也会发生一系列复杂的变化而引起二次污染,产生的危害将远远超过NOx本身,影响着人类的生存环境以及身体健康[2]。NO催化氧化催化剂有助于提高稀燃汽车尾气中的NO2比例,从而可加强NOx存储还原催化剂(NSR)的吸附性能;提高NOx选择性还原催化剂(SCR)的低温活性;促进颗粒过滤捕集器(DPF)和颗粒氧化催化剂(POC)的连续再生[3-4]。因此,高性能NO氧化催化剂的开发及其应用基础理论研究具有十分重要的意义。

近年来,高性能的负载型非贵金属催化剂成为研究热点。目前主要以γ-Al2O3、TiO2等为载体的负载型催化剂为研究对象[5]。γ-Al2O3由于大的比表面积、良好的热稳定性以及表面存在有利于含氮物种吸附的酸性位,并能与不少活性组分发生相互作用,进而改善催化剂的化学性能,是NO催化氧化理想的载体。但抗硫性能是γ-Al2O3催化剂研究的一个瓶颈,且失活为不可逆失活。而锐钛矿型TiO2是优秀的抗硫材料,主要表现在300℃以上,硫酸盐在TiO2表面稳定性较弱,容易分解,可以保护活性组分,另外其本身也具有一定的催化氧化能力,反应中起到助催化剂的作用。Al2O3-TiO2复合载体既保留了γ-Al2O3比表面积大、热稳定性强等特点,又由于加入锐钛矿型TiO2弥补了抗硫性能差的缺点。负载金属方面,贵金属Pt催化NO活性极高。此外众多研究表明,非贵金属Mn元素具有多种氧化物形态,MnOx因容易形成Mnn+/Mn(n+1)+电子对而在氧化还原反应中显示出良好的催化活性[6],并且MnOx具有大量的游离O,使得Mn在反应中能够完成良好的催化循环,具有较高的低温催化能力[7]。Wu等[8]通过沉积沉淀法制备一系列MnOx/TiO2。当nMn/nTi=0.3时,MnOx(0.3)/TiO2活性最佳,250℃时,NO的转化率达到89%。因此随着贵金属价格的攀升,研究开发高性能的非贵金属催化剂逐渐成为趋势。

催化剂的焙烧温度会造成催化剂结晶度、活性物种及其氧化态、表面氧浓度和氧化还原能力等的不同,进而影响催化性能。针对Mn/Al2O3-TiO2催化剂,焙烧温度如何影响不同MnOx物种的形成尚不完全清楚。为研究焙烧温度对Mn/Al2O3-TiO2催化剂晶相结构以及活性Mn物种与表面O物种的种类、含量等影响及其与催化性能的关系,选取450~650℃焙烧温度条件下制备的10% Mn/Al2O3-TiO2催化剂进行TPO活性测试及XRD、H2-TPR、O2-TPD、Raman和XPS等表征。

1 实验部分

1.1催化剂制备

1.1.1 Al2O3-TiO2复合载体制备

采用溶胶凝胶法制备Al2O3-TiO2复合载体:将适量的聚乙二醇4000(PEG-4000)分散于一定量的无水乙醇(用浓硝酸调节pH),磁力搅拌20 min后,滴加一定量的钛酸丁酯,继续搅拌均匀,加入活性Al2O3(60~80目),继续滴加乙醇-水溶液,在85℃水浴中冷凝回流90 min,紧接着将产物超声分散10 min,蒸发剩余的乙醇,放于85℃烘箱中4h,最后在500℃马弗炉焙烧3 h,得到所需要的样品。

1.1.2 10% Mn/Al2O3-TiO2催化剂的制备

采用浸渍法负载活性组分:取上述制备的Al2O3-TiO2复合载体(60~80目)加入一定量金属硝酸盐,适量的去离子水,充分搅拌均匀后,浸泡过夜,然后蒸干水分,于85℃烘箱干燥6 h,最后置于马弗炉焙烧3 h,制得10% MOx/Al2O3-TiO2催化剂。

1.2催化剂活性评价

催化剂催化氧化NO活性的评价是在连续气固相催化反应评价装置中进行。将0.5克(约0.6 mL)催化剂(60~80目)装填于内径为12 mm石英反应管中。为避免气体在催化剂样品中的吸附的影响,在每个温度节点恒温保持30 min。反应最典型的条件为:500 μL·L-1NO,4% O2,N2为载气,气体总流量为100 mL·min-1,空速(GHSV)为10 000 h-1,实验温度操作范围为150~400℃。通过瑞士Eco Physics公司CLD60 NO/NOx分析仪检测NOx的进出口浓度,由于尾气的主要NOx为NO、NO2,因此本实验NO催化氧化转化率采用式(1)进行计算:

式中,φNOoutlet为出口NO体积分数,φNO2outlet为出口NO2体积分数

1.3催化剂表征

1.3.1 X射线粉末衍射(XRD)

采用荷兰PANalytical B.V.公司生产的X射线衍射仪对样品进行载体晶相结构分析。其中管电流为40 mA,管压为40 kV,Cu Kα辐射(波长λ=0.154 18 nm),扫描步长0.02°,速率17.7 s/step,2θ测试范围为5°~90°。

1.3.2比表面积、孔容孔径分析(BET)

采用美国Micromeritics公司ASAP2020M全自动比表面积分析仪进行样品的BET和孔容孔径分析,样品用量约为100 mg,于300℃真空预处理2 h,N2为吸附质,-196℃下进行测定。

1.3.3氢气程序升温还原(H2-TPR)

采用美国Micromeritics公司Auto ChemⅡ2920型程序升温化学吸附仪对催化剂的氧化还原能力进行氢气程序升温还原(H2-TPR)测试。其中样品为约50 mg,先于Ar氛围中吹扫30 min,切换气路改为10% H2/Ar,从60℃升温至750℃(升温速率为10℃·min-1)进行还原,采用热导池检测器(TCD)对尾气脱附的O2进行在线跟踪检测。

1.3.4氧气程序升温脱附(O2-TPD)

采用美国Micromeritics公司Auto ChemⅡ2920型程序升温化学吸附仪对催化剂的吸附脱附氧的能力进行氧气程序升温脱附(O2-TPD)测试。取约50 mg催化剂,以He为载气(流速为50 mL· min-1),先于300℃下用He吹扫30 min,降温到80℃,切换到5% O2/He吸附60 min,从80℃升温至750℃(升温速率为10℃·min-1)进行脱附,采用热导池检测器(TCD)进行在线跟踪检测。

1.3.5拉曼光谱(Raman)

Raman分析在法国HORIBA Scientific公司生产的LabRAM HR Evolution激光拉曼光谱仪上进行,激光器波长为514.5 nm,分辨率为1 cm-1,扫描范围为200~1 000 cm-1,显微共焦面积不大于1 μm。

1.3.6光电子能谱(XPS)

X射线光电子能谱分析(XPS)采用日本UlVACPHI公司的PHI-5000 VersaProbe电子能谱仪测定,其检测条件以C1s(结合能为284.6 eV)为校正标准,Al Kα(hν=1 486.6 eV)单色射线作激发光源,透过能为50 eV。

2结果与讨论

2.1活性评价

由于焙烧温度会对催化剂活性组分MnOx产生影响,进而影响催化剂的活性,因此在以10% Mn/ Al2O3-TiO2催化剂基础上,GHSV=10 000 h-1、500 μL· L-1NO、4% O2条件下,考察不同焙烧温度(450~650 ℃)催化剂氧化NO的效率,实验评价结果见图1。

图1 焙烧温度对Mn/Al2O3-TiO2催化剂活性影响Fig.1 Effect of calcination temperature on the catalytic activity of Mn/Al2O3-TiO2catalysts

由图1可知,10%Mn/Al2O3-TiO2催化剂活性呈现随焙烧温度的升高而先增后减的趋势:在450~ 550℃焙烧下,随焙烧温度的升高,催化剂低温段反应阶段(反应温度150~250℃)活性逐步升高,其中Mn/Al2O3-TiO2(450~500℃)催化剂活性较差,Mn/ Al2O3-TiO2(550℃)催化剂活性最好,尾气NO的氧化率达到64%。当焙烧温度从550℃升高到650℃,催化剂的活性逐渐下降,其中Mn/Al2O3-TiO2(650℃)的低温阶段活性最差,反应温度250℃时,NO的氧化率才达到32%,说明焙烧温度对Mn/Al2O3-TiO2催化剂催化氧化NO的活性的有着非常重要的影响。

2.2比表面积分析

为探究焙烧温度对催化剂比表面积以及孔道结构的影响,对Mn/Al2O3-TiO2催化剂进行BET分析,测试结果如表1所示。

众多研究表明具有较大比表面积的催化剂能够在催化剂表面吸附更多的气相O2,而在高温反应中这些吸附氧会被释放出来作为氧化剂。如果催化剂的比表面积较小,这将限制反应所需的界面面积进而限制了催化剂的活性。由表1可以看出,随着焙烧温度的升高,Mn/Al2O3-TiO2催化剂的比表面积和孔容均出现先减小后增加再减小的趋势,而平均孔径则呈逐渐变大的趋势。焙烧温度为450℃的催化剂比表面积最大为198 m2·g-1,500℃时开始下降,到550℃又略微增加到190 m2·g-1,这可能是由于催化剂在550℃下焙烧,颗粒由松散逐渐变得紧密,导致颗粒之间的间隙减小,堆积形成新的孔,使得比表面积和孔容增大。而之后随着焙烧温度的升高,比表面积逐渐下降,650℃时比表面积最小为151 m2·g-1,分析原因可能是由于温度太高,催化剂烧结并逐渐出现了团聚现象,导致催化剂粒径增大,从而引起催化剂孔径变大,孔容与比表面积减小。而结合TPO活性评价结果来看,Mn/Al2O3-TiO2催化剂活性呈现随焙烧温度的升高而先增后减的趋势,催化剂在550℃焙烧时活性最好,这也与比表面积分析结果相一致。

表1 Mn/Al2O3-TiO2催化剂物理性质的变化Table1 Physical property of Mn/Al2O3-TiO2catalyst

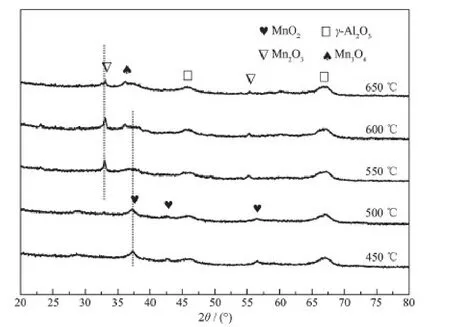

2.3 XRD结果分析

为深入探究不同焙烧温度对Mn/Al2O3-TiO2催化剂晶相结构及其对催化活性的影响,对Mn/Al2O3-TiO2催化剂进行XRD分析,测试结果如图2所示。

图2 不同焙烧温度下Mn/Al2O3-TiO2催化剂的XRD图Fig.2 XRD patterns of Mn/Al2O3-TiO2catalysts under different calcination temperature

由图2可知,不同焙烧温度下(450~650℃),Mn/ Al2O3-TiO2催化剂在2θ为46.2°、67.0°处均出现特征衍射峰,归属于γ-Al2O3(JCPDS No.04-0875)的特征衍射峰,而未检测出锐钛矿型TiO2的衍射峰(JCPDS No.21-1272),可能是由于复合载体中TiO2量太少或者分散均匀[9]。随着焙烧温度的升高,逐渐出现了MnO2→Mn2O3→Mn3O4晶型的转变,结合活性评价(见图1),与催化剂活性强弱存在对应关系:在450~500℃下,Mn以MnO2晶型(JCPDS No.24-0735)形式存在,催化剂的活性较低,而500℃时,开始出现Mn2O3晶型(JCPDS No.41-1442),催化剂活性也逐渐增强,到550℃时,基本以Mn2O3晶型存在,催化剂活性最高;而600~650℃,Mn3O4(JCPDS No. 24-0734)晶相出现,催化剂活性也逐渐下降,其中Mn/Al2O3-TiO2(650℃)的低温阶段活性最差。Li等[10]研究也表明,与MnO2相比,Mn2O3具有更好的NO吸附能力。因此根据实验结果可以推断Mn2O3可能是Mn/Al2O3-TiO2催化剂催化氧化NO起主要作用的活性Mn物种。

2.4 H2-TPR结果分析

深入研究焙烧温度对催化剂各MnOx活性物种氧化还原能力、活性组分与载体之间作用的影响,对Mn/Al2O3-TiO2催化剂(450~650℃)进行H2-TPR分析,表征结果如图3所示。

图3 不同焙烧温度下Mn/Al2O3-TiO2催化剂的H2-TPR图Fig.3 H2-TPR patterns of Mn/Al2O3-TiO2catalysts under different calcination temperature

由图3可知,Mn/Al2O3-TiO2催化剂均出现2个还原峰。MnOx的还原过程一般按如下顺序进行:MnO2→Mn2O3→Mn3O4→MnO[7,11-12],由于受热力学影响,MnO的进一步还原在实验条件下不会出现[7]。低温还原峰归属于MnO2还原为Mn2O3[11,13],随着催化剂焙烧温度的升高,低温还原峰面积逐渐减少,表明催化剂表面MnO2含量逐渐减少,与XRD分析结果相一致,其中550℃焙烧下,低温还原峰最低(285℃);高温还原峰归属于Mn2O3还原为Mn3O4[11,13],随着催化剂焙烧温度的升高,逐渐往高温方向移动。当焙烧温度为600~650℃,还原峰峰型呈现不规则,出现多个还原峰的叠加,表明MnOx与载体Al2O3-TiO2发生强烈的作用[13],导致还原性能的下降,其中650℃焙烧下,H2还原峰温度最高,此时活性也最差。

2.5 O2-TPD结果分析

为研究焙烧温度对催化剂表面吸附的氧物种及其对催化活性的影响,对Mn/Al2O3-TiO2(450~650 ℃)催化剂进行O2-TPD分析。测试结果如图4所示。

图4 不同焙烧温度下Mn/Al2O3-TiO2催化剂的O2-TPD图Fig.4 O2-TPD patterns of Mn/Al2O3-TiO2catalysts under different calcination temperature

由图4可知,将Mn/Al2O3-TiO2催化剂的O2脱附峰划分为3个区域,其中A区域脱附峰对应的温度较低,对应于表面物理吸附氧(O2)的脱附,不同焙烧温度下,几种催化剂A脱附峰变化不大;B区域对应催化剂表面化学吸附氧(O-、O22-)的脱附,催化剂焙烧温度从450℃到550℃,表面化学吸附氧的脱附面积逐渐变大,550℃焙烧下,使得催化剂表面产生更多易脱附的化学吸附氧,从而提高催化剂氧化NO的低温效率[10]。而从500~650℃,化学吸附氧脱附峰逐渐往高温方向移动,催化剂的活性也逐渐下降。C区域归属于催化剂表面表面晶格氧的脱附峰,从焙烧温度450~550℃,晶格氧的脱附峰明显往高温方向移动,且面积逐渐减小,而B区域面积逐渐增大,表明随焙烧温度升高,催化剂的晶格氧向表面化学吸附氧流动,促进催化剂活性的提高。到焙烧温度为600~650℃时,晶格氧的脱附峰基本消失,结合催化剂活性评价(见图1),表明相比晶格氧,表面化学吸附氧是催化剂氧化NO的主要活性氧物种。

2.6 Raman分析

由于XRD分析手段受限于检测限与灵敏度影响,因此无法检测催化剂表面低浓度或者高度分散的MnOx,因此对Mn/Al2O3-TiO2催化剂表面活性MnOx物种进行Raman分析,研究催化剂表面物种与催化活性之间的关系。Mn/Al2O3-TiO2(450~550℃)催化剂催化剂的Raman表征结果如图5所示。

图5 不同焙烧温度下Mn/Al2O3-TiO2催化剂的Raman谱图Fig.5 Raman spectra of Mn/Al2O3-TiO2catalyst with different calcination temperature

由图5可知,Mn/Al2O3-TiO2催化剂450℃焙烧下,在386、525、604和655 cm-1处的拉曼谱峰归属于MnO2[10,12,14-15];500℃焙烧时,与450℃焙烧一样,均在525 cm-1、653 cm-1处出现了归属于MnO2的拉曼谱峰,表明450~500℃温度下,活性物种MnOx基本以MnO2形式存在;550℃焙烧时,在315、635和691 cm-1处出现Mn2O3的拉曼谱峰[16],表明催化剂表面存在丰富的Mn2O3活性物种,Raman分析结果基本与XRD相一致。

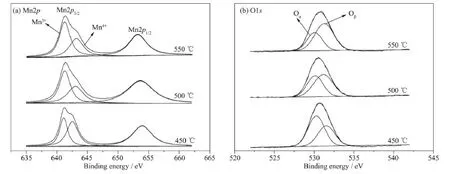

2.7 XPS结果分析

为深入探讨焙烧温度对Mn/Al2O3-TiO2催化剂表面活性Mn物种价态以及表面活性氧物种与催化剂催化性能之间的关系,对Mn/Al2O3-TiO2催化剂的Mn2p、O1s轨道进行XPS表征。测试结果如图6所示。

图6a表示Mn/Al2O3-TiO2催化剂在不同焙烧温度(450~550℃)下的Mn2p XPS谱图。由Mn2p3/2能谱图不对称性可推断,Mn以Mn3+与Mn4+两种价态形式存在。对Mn2p3/2谱图进行拟合,其中结合能为641.3~641.7 eV归属于Mn3+[8,17],而结合能为642.2~ 643 eV归属于Mn4+[11,13]。由Mn2p峰面积可算出Mn3+和Mn4+两种价态占总Mn的比值。如表2所示随着焙烧温度的升高,nMn3+/nMn逐渐增加,从25.1%增加到37.9%,而nMn4+/nMn逐渐减少,从31.2%减少到24.5%,与前面XRD图(见图2)推测分析的结论相一致(随着焙烧温度的升高,出现MnO2→Mn2O3晶型的转变)。通过计算nMn3+/(nMn4++nMn3+),可知nMn3+/ (nMn4++nMn3+)从44.6%升高到60.7%,结合Mn/Al2O3-TiO2催化剂不同焙烧温度下活性顺序(见图1),表明催化剂表面Mn3+占(Mn4++Mn3+)总量的大小与催化剂活性的强弱成对应关系。已有研究表明,Mn的价态以及晶相对其催化活性影响很大,对于NO的氧化反应中,相比MnO2,Mn2O3具有更好的催化活性[18]。Cimino等[11]发现Mn3+良好催化活性归因于相对较弱的Mn3+-O键更容易断裂[19]。由此可推测,Mn2O3更有助于促进NO2的生成与解吸附,从而提高催化剂的活性。

图6 不同焙烧温度下Mn/Al2O3-TiO2催化剂Mn2p、O1s XPS谱图Fig.6 Mn2p and O1s XPS spectra of Mn/Al2O3-TiO2catalyst with different calcination temperature

表2 Mn/Al2O3-TiO2催化剂Mn、O物种的百分比Table2 Surface Mn and O species percentage of Mn/Al2O3-TiO2catalyst

氧物种对催化剂的活性有着重要的影响,由于氧元素电子的得失过程,各种氧物种一般存在如下动态转化平衡[20-21]:O2⇌O2-/O22-⇌O-⇌O2-,因此,为了深入研究Mn/Al2O3-TiO2催化剂表面氧物种的类型及含量,对不同焙烧温度下的样品的O1s轨道谱图进行拟合(见图6b)。由拟合结果可知,催化剂表面存在两类不同的氧物种,其中结合能在529.3~530.0 eV归属于晶格氧(O2-)[22],记为Oα;结合能在531.3~ 531.9 eV归属于表面化学吸附氧(O-、O22-)[23],记为Oβ。由表4-2可知,随着焙烧温度升高,Mn/Al2O3-TiO2催化剂晶格氧(Oα)从59.1%降到35.1%,而表面化学吸附氧(Oβ)从40.9%增加到64.8%,表明焙烧温度升高,晶格氧向表面化学吸附氧流动,提高了化学吸附态氧物种的含量,与O2-TPD分析结果(见图4)相一致。由于表面化学吸附氧比晶格氧更有流动性[24],释放更多活性氧物种(表面化学吸附氧物种),有助于促进NO向NO2转化[25]。

3结 论

本文系统地研究了焙烧温度对Mn/Al2O3-TiO2催化剂结构以及活性的影响,得出如下结论:

(1)随着焙烧温度的升高,活性Mn物种逐渐出现了MnO2→Mn2O3→Mn3O4晶型的转变,与催化剂活性大小的先增后减趋势存在对应关系。在450~550℃范围内,随着焙烧温度的升高,Mn3+的含量逐渐升高,相应的催化剂活性也逐渐增强,其中焙烧温度为550℃时,nMn3+/nMn由450℃时的25.1%增加到37.9%,其催化活性也最好。Raman分析也进一步证明550℃焙烧时,催化剂表面存在丰富的Mn2O3活性物种。这说明Mn2O3可能是Mn/Al2O3-TiO2催化剂催化氧化NO起主要作用的活性Mn物种。

(2)在450~550℃范围内,随着焙烧温度的升高,表面化学吸附氧的脱附面积逐渐变大,使得催化剂表面产生更多易脱附的化学吸附氧,从而提高催化剂氧化NO的低温效率。O的XPS图谱也显示随着焙烧温度的升高(450~550℃),晶格氧向表面化学吸附氧流动,提高了化学吸附态氧物种的含量,也进一步说明释放更多的活性氧物种(表面化学吸附氧物种),有助于促进NO的催化氧化。

参考文献:

[1] Ge C Y, Li L Y, Xian H, et al. Fuel Process. Technol., 2014, 120:1-7

[2] ZHU Jie(朱捷), GE Feng-Juan(葛奉娟). Chinese J. Inorg. Chem.(无机化学学报), 2015,31(1):191-197

[3] You R, Zhang Y X, Liu D S, et al. Chem. Eng. J., 2015,260: 357-367

[4] Megarajan S K, Rayalua S, Teraokab Y, et al. J. Mol. Catal. A: Chem., 2014,385:112-118

[5] Wan H Q, Li D, Dai Y, et al. J. Mol. Catal. A: Chem., 2010, 332(1/2):32-44

[6] DAI Yue(戴越), GAO Fei(高飞), DONG Lin(董林), et al. Chinese J. Inorg. Chem.(无机化学学报), 2012,28(8):1555-1526

[7] Fang D, Xie J L, Hu H, et al. Chem. Eng. J., 2015,271:23-30

[8] Wu Z B, Tang N, Xiao L, et al. J. Colloid Interface Sci., 2010,352:143-148

[9] SHI Yan(施岩), CUI Guo-Jian(崔国建), WANG Hai-Yan(王海彦), et al. Acta Petrol. Sin.: Pet. Process Section(石油学报:石油加工), 2005,21(6):12-18

[10]Guo L, Xian H, Li Q F, et al. J. Hazard. Mater., 2013,260: 543-551

[11]AN Zhong-Yi(安忠义), ZHUO Yu-Qun(禚玉群), CHEN Chang-He(陈昌和). J. Fuel Chem. Technol.(燃料化学学报), 2014,42(3):370-376

[12]Sultana A, Sasaki M, Hamada H. Catal. Today, 2011,185(1): 284-289

[13]An Z Y, Zhou Y Q, Chao X, et al. Chinese J. Catal., 2014, 35(1):120-126

[14]Gao T, Fjellvg H, Norby P. Anal. Chim. Acta, 2009,648(2): 235-239

[15]Reddy E P, Neeraja E, Sergey M, et al. Appl. Catal. BEnviron., 2007,76(1/2):123-134

[16]Ramesh K, Chen L W, Chen F X, et al. Catal. Today, 2008, 131:477-482

[17]Li X H, Zhang S I, Jia Y, et al. J. Nat. Gas Chem., 2012,21 (1):17-24

[18]Atribak I, Bueno-López A, García-García A, et al. Appl. Catal. B-Environ., 2010,93(3/4):267-273

[19]Qu L, Li C T, Zeng G M, et al. Chem. Eng. J., 2014,242:76-85

[20]Liang H, Wu S T, Hong Y X, et al. Catal. Lett., 2014,144: 685-690

[21]Wang H, Liu J, Zhao Z, et al. Catal. Today, 2012,184(1): 288-300

[22]Tang X L, Gao F Y, Xiang Y, et al. Chem. Commun., 2015, 64:12-17

[23]Zhang L J, Cui S P, Guo H X, et al. J. Mol. Catal. A: Chem., 2014,390:14-21

[24]Ning P, Song Z X, Li H, et al. Appl. Surf. Sci., 2015,332: 130-137

[25]Zhang J X, Zhang S L, Cai W, et al. Appl. Surf. Sci., 2013, 268:535-540

*通信联系人。E-mail:lianghong1119@gmail.com,Tel:13342882234

Effect of Calcination Temperature on the Structure and Performance of Mn/Al2O3-TiO2Catalyst in the Catalytic Oxidation of NO

MOU Yi-Meng LIANG Hong*LI Shu-Hua WU Shao-Tao CHEN Yao YU Xin-Wei

(College of Chemistry and Chemical Engineering, Guangzhou University, Guangzhou 51006, China)

Abstract:The catalysts were prepared to study the effect of calcination temperature on the structure and performance of 10% Mn/Al2O3-TiO2catalyst in the catalytic oxidation of NO using the sol -gel method and impregnation method. The catalysts were characterized by using TPO, XRD, O2-TPD, Raman and XPS. The TPO results show that the performance of catalyst shows a trend of incline and then decline as calcination temperature increases and the performance of 10% Mn/Al2O3-TiO2(550℃) is the best. The results of XPS indicate that the content of Mn(3 +)gradually increases with the exaltation of calcination temperature (450 ~550℃) and the performance of corresponding catalyst gradually enhances. At the same time, the content of lattice oxygen decreases, while chemisorption oxygen on the surface of catalyst increases from 40.9% to 64.8%. Raman analysis show that there are in rich of Mn2O3on the surface of catalyst when the calcination temperature is 550℃. And O2-TPD analysis also show that the lattice oxygen flows to chemisorption oxygen to improve the content of chemisorption oxygen species with the exaltation of calcination temperature. These results suggest that Mn2O3may be the main Mn species and releasing more surface chemisorption oxygen will help to promote the catalytic oxidation of NO.

Keywords:Al2O3-TiO2; Mn; calcination temperature; catalytic oxidation; NO

收稿日期:2015-11-12。收修改稿日期:2016-01-10。

DOI:10.11862/CJIC.2016.074

中图分类号:TQ137.1;O614.7;X511

文献标识码:A

文章编号:1001-4861(2016)04-0602-07