基于虚拟原型的机电一体化建模与仿真技术研究

2016-04-29孙梅

随着科学技术的不断发展,机械工业生产逐渐朝着先进化、自动化的方向发展。传统的设计方式已经很难当前的综合性需求,其弊端表现主要表现在以下几个方面:第一,领域的单向性发展。第二,技术设计方式片面化。第三,建模理念较为分散。所以,本文针对以上情况,探讨基于虚拟原型的机电一体化建模与方针技术。

“机电一体化”就是将现有的工业机械制造设计与信息技术相结合,将信息数据分析过程融入到工艺之中,以实现生产的整体性与最优化。传统的机械制造手段已经不能适应精益化的技术要求。只有以“机械”为载体,以“信息分析”为核心的实际化格局才是生产所需要的。

一、虚拟原型技术与机电一体化

(一)虚拟原型技术的基本原理

虚拟原型技术是一种以“并行设计思想”为主导,以信息化手段为线索的设计方式。与传统的科技理念相比,它的先进性体现在设计系统的形成与控制模块的多样化。在其总体系的内部有不同类型的功能化子设计,计算机可以将各子系统进行连接,按照结构性的不同进行合理划分。在规划的过程中,系统中心会形成动态的设计中心,并通过一定的关系式进行结合。从构成要素上来看,模型的建立方式并不是独立而单一的,它主要根据不同类型的子系统形成模型联合端口,联合端口的组成部分主要包括:产品的性能、产品外观、仿真模型建立平台以及CAD方式的产品设计。以上子系统在协作的基础上有着共同的目标,都是对电力进行控制,对整体结构进行优化。虚拟模型的建立主要借助“仿真”与“建模”两个部分。从建模的方法上看,它可以以计算机为基础进行资料整合,将各学科的有关知识都结合到一起,筛选出程序所需要的部分,以测试指标为依据,分析产品的实际性能与综合利益效率。而从仿真的角度来讲,系统主要是在实际工况的环境下进行操作模拟,通过对数据和测评方式内容进行分析,并根据系统的要求决定是否升级或者优化。最终在屏幕上将可视化结果表现出来。另外,通过虚拟建模的操作,设计人员还可以在产品运行前对物质的综合性能进行研究,对不完善的方面进行改进,从而缩短了生产时间,提升了工作人员的办事效率,避免了操作阶段的失误情况发生。

(二)虚拟原型技术的系统结构

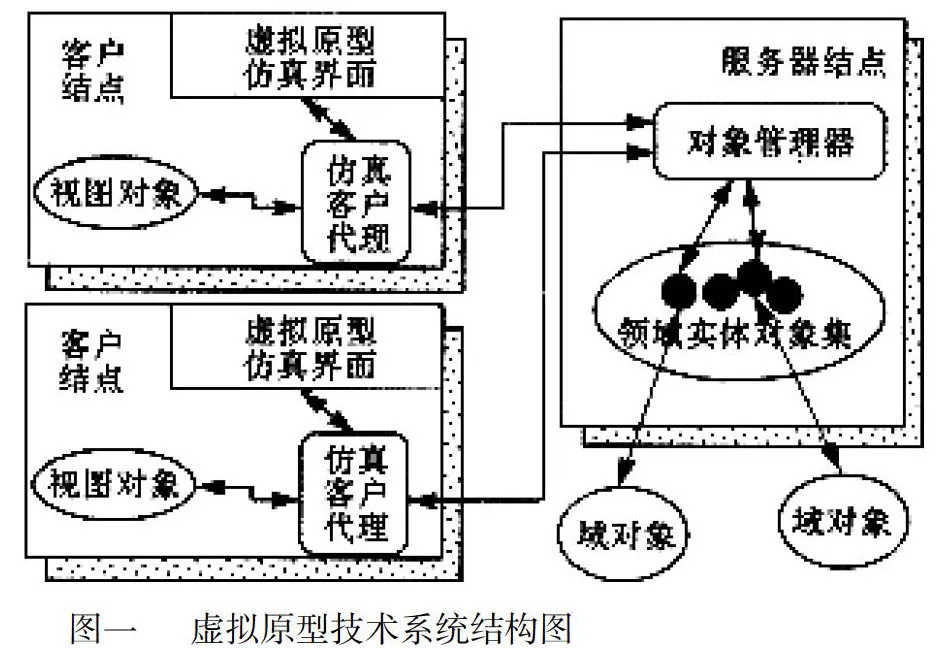

系统结构是虚拟原型技术的主要支撑,也是产品展示的具体化内容。如图一

所示,该图是虚拟原型技术系统结构图。我们可以从图中看出,产品的模拟系统主要是以实际的设计对象为主,对主体目标进行整合,建立领域内的实体对象集,在服务器节点处进行运营操作。而整个虚拟原型仿真界面可以通过计算机显示出来,以客户节点的方式进行综合性综合。为了将设计指标制定的更加完整,子系统还可以在联合的基础上嵌入一些其他的信息,例如:应用CAD的核心算法对软件模型进行控制,将产品的各零部件进行拆分,对关键部位进行重新组合等等。为了使整体化的效果更强,在设计平面内部还可以进行动画仿真模拟,对结构进行优化。

二、基于模拟原型的机电一体化建模与仿真

(一)基于模拟原型的机电一体化建模设计

机电一体化的功能构成主要分为数据集合中心、控制系统、动力传感系统以及功能构造与仿真四个部分。在建模的设计上,它主要的侧重点在于对功能的描述和产品设计步骤的模拟。第一,设计人员要根据产品的设计标准确立模型机样本。以“虚拟三维软件”为基础,对产品的具体形态进行还原。第二,对产品的设计尺寸、外形、性能等内容进行标准化制定,制定的依据是将其放在虚拟建模中心的工具添加模块上,利用三维软件的展示功能进行形态化选择。三维软件可以将产品的各物理侧面表现出来,使设计人员可以在计算机界面上了解到实际应用性与状态整合性。第三,数据结构分析手段。在产品原型设计完成后,建模中心可以对运维结果进行辅助化测试,测试的部分主要包括几何外形、实践功能应用、制造模板以及应用性等方面。测试结构会在建模内部进行处理,以动态可视化的方式表现出来。所以,虚拟建模在信息技术的支持下有着一定的真实性,它完全是按照样本的可控结构进行实际操作,利用相关软件对产品进行分析,在归结多样化手法的基础上予以准确性评估。建模内部可预测的功能有产品的运行速度、产品的表象特征、产品的抗压性分析以及能够使用的时间长度等等。这些方面都是设计可靠性的依据,为产品的优化以及优势分析奠定了良好基础。

(二)基于模拟原型的机电一体化仿真设计

基于模拟原型的机电一体化仿真设计主要表现在以下几个方面:第一,机械性仿真对涉及到零部件的重新组合、系统功能的最大优化数值、机械性动力分析、机械运行的仿真平台设计等等。其中,零部件的重新组合主要是根据有限元的安装插件进行合理化评估,在评估时间限定结构中予以准和。总体插件可以对相关性能进行分析,对材料的数量与种类进行设定,利用力学结构对其强度和性能进行测评。从而设计出尺寸规范、机械动力强劲、传递性强的选型模式。机械仿真平台还能够为系统中心提供大量的数据支持,对研究的环境进行规划,对机械运行元素予以准核。第二,仿真基础上机械的动力学参数都是相对标准的,它可以根据实际情况对模拟原型的碰撞、传感器互换、电机运行速度等进行实际分析,为零件设计提供大量的有效支持。

综上所述,本文以虚拟原型技术的建立作为出发点,对机电一体化建模与仿真进行分析。从而得出:在虚拟环境的实验过程中,能够对机械设备的零件性能与运行结构进行模型建立,并在仿真的基础上实现有效参数的制定与动力化测评,为我国机械制造的科学化生产奠定了良好基础。

(作者单位:湖南常德职业技术学院)