亚硫酸钠预处理对木糖渣木质素的去除及纤维素酶水解的影响

2016-04-26姜力凤张跃冬王海松

姜力凤,刘 玉,于 光,张跃冬,王海松

(1. 齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南250353;

2.中国科学院青岛生物能源与过程研究所,山东青岛266101)

亚硫酸钠预处理对木糖渣木质素的去除及纤维素酶水解的影响

姜力凤1,2,刘玉1,于光2,张跃冬2,王海松2

(1. 齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南250353;

2.中国科学院青岛生物能源与过程研究所,山东青岛266101)

摘要:木糖渣作为一种固体废物,通常被送往电厂燃烧产热,未得到充分利用。为了提高木糖渣的附加值,研究了亚硫酸钠预处理对玉米芯木糖渣木质素脱除率及纤维素酶水解效率的影响。确定最佳反应条件:亚硫酸钠用量12%(对绝干的木糖渣)、pH 7、反应温度160 ℃、保温时间20 min。在该条件下处理木糖渣,木质素脱除率为77.45%,纤维素质量分数提高到85.17%。预处理后木糖渣在5 FPU/g底物纤维素酶作用下水解48 h,葡萄糖得率为84.77%,而未经处理的木糖渣在20 FPU/g底物纤维素酶作用下水解48 h后得到的葡萄糖得率仅为70.58%。

关键词:亚硫酸钠法预处理;木糖渣;酶水解;葡萄糖得率

我国是世界上的农业大国,玉米产量位居世界第二,每年有超过2 000万t的玉米芯产生,其中大部分采用稀酸水解法提取玉米芯中的戊糖生产木糖(醇)、低聚木糖或糠醛[1],但占原料组分60%以上的纤维素和木质素部分却被作为残渣(木糖渣)送到电厂烧掉,没有得到充分利用。随着糠醛、木糖系列产品价格的下滑及国家对环保问题的日益重视[2],生产糠醛或木糖产品的企业面临严峻的挑战,所以加大对木糖渣组分的高值化利用研究具有重要意义。

木糖渣的主要成分为纤维素(超过50%)、木质素(约20%)及少量半纤维素,所以将主要成分纤维素转化成可发酵糖成为展开利用木糖渣的最广泛研究[3]。因为木糖渣产量大、纤维素含量高、结构疏松而被认为是生产纤维寡糖比较合适的原料[4]。李秋园等[5]使用纤维素酶水解未经处理的木糖渣,酶用量30 FPU/g底物水解48 h还原糖,得率可以达到85%~88%。该方法虽然过程简单,但因为原料中木质素对纤维素的屏蔽及对酶制剂的吸附[6],纤维素酶的用量很大,所以转化过程并不经济。岳军等[7]先使用乙醇处理木糖渣脱除木质素后再加入纤维素酶水解,在较低的酶用量下实现了较高的酶水解转化率,为降低木糖渣水解糖化成本开启了新思路。但以上都只研究了纤维素的转化而没有考虑到木质素的利用,亚硫酸盐法预处理木质纤维生物质时,不仅可以简单地获得作为混凝土减水剂的木质素磺酸盐,还能提高纤维素的转化效率、降低纤维素酶成本、提高原料的利用率、增加企业收入、促进企业转型升级,最近几年逐渐引起了人们的关注[8-11]。

本文中,笔者以固体废弃物木糖渣为原料,采用亚硫酸钠法进行预处理,以获得木质素磺酸钠,同时得到可以被酶利用的底物,以期达到高效利用玉米芯木糖渣的目的。

1材料与方法

1.1材料与试剂

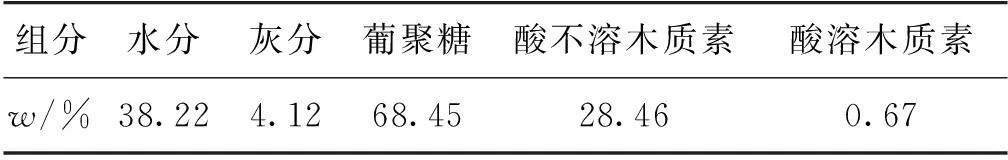

本研究所用的玉米芯木糖渣来自于山东福田科技集团有限公司。酶水解过程所用纤维素酶Celluclast1.5L和β-葡萄糖苷酶Novozyme188均来自Novozymes公司,酶活分别为192 FPU/mL和300 IU/mL。木糖渣的主要成分如表1所示,因为原料取自工厂木糖水洗工段,pH为4.5,含水量高达38.22%,固体组成部分为灰分4.12%、葡聚糖68.45%及木质素29.13%,原料含有少量木糖(实验室没有检测到)。

1.2玉米芯木糖渣的预处理

木糖渣的预处理采用parr4848压力搅拌反应釜进行,在液固比为8∶ 1(mL/g)的条件下装入20 g木糖渣(以绝干质量计),在设定的亚硫酸钠用量、反应液pH、最高温度以及保温时间条件下处理木糖渣。蒸煮结束后,取出样品用水洗至中性,用于酶解实验和组分测定。

表1 木糖渣的主要成分

1.3预处理样品的酶水解

准确称取相当于0.4 g绝干质量的预处理后的木糖渣,放入具塞细胞培养瓶内,加入0.05 mol/L的柠檬酸钠缓冲溶液和0.2 mL叠氮化钠溶液(0.02 g/mL)控制酶水解质量分数为2%,然后分别加入相当于20 FPU/g底物的纤维素酶和10 IU/g底物的β-葡萄糖苷酶。放入50 ℃恒温振荡培养箱内,在95 r/min转速下振荡反应到设定的时间后,取上层清液测定碳水化合物含量。

1.4木素含量和碳水化合物的测定

准确称取0.3 g绝干样品于耐压瓶中,加入3 mL质量分数为72%的H2SO4,将耐压瓶置于室温下2 h,期间每隔5 min搅拌1次,已使固体颗粒与H2SO4充分接触,令原料水解充分。H2SO4水解后,向耐压瓶中加入84 mL去离子水,将H2SO4质量分数稀释到4%,混合均匀。将耐压瓶密封好,放在121 ℃的压力灭菌锅中反应1 h。反应结束后,将耐压瓶冷却至室温。取少量上清液,将其用0.45 μm微孔滤膜过滤,将所得到的样品进行液相色谱分析,测得单糖含量。

样品的木质素和碳水化合物含量,参照文献 [12]进行测定,其中:

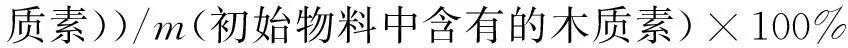

木质素脱除率=(1-m(预处理物料中残余的木

(1)

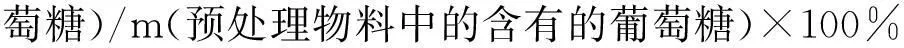

酶水解效率=m(预处理物料酶水解液中得到的葡

(2)

葡萄糖得率=m(初始物料经预处理酶水解后得到

(3)

2结果与讨论

2.1亚硫酸钠用量对木糖渣组成和酶水解性能的影响

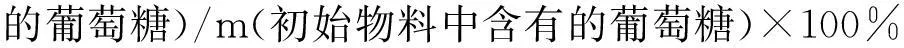

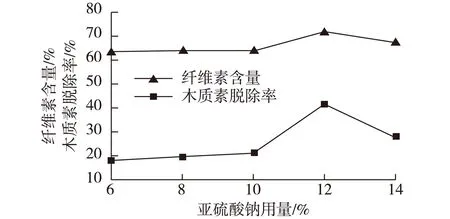

在反应温度170 ℃、反应液pH 2.7、保温时间20 min的条件下,考察亚硫酸钠用量对木糖渣的纤维素含量、木质素脱除率、酶水解效率及葡萄糖得率的影响,结果如图1、图2所示。

图1 亚硫酸钠用量对纤维素含量及木质素脱除率的影响Fig.1 Effects of sodium sulfite dosage on cellulose contents and lignin removal rate

图2 亚硫酸钠用量对酶水解效率及葡萄糖得率的影响Fig.2 Effects of sodium sulfite dosage on enzymatic hydrolysis efficiency and glucose yield

从图1可以看出:随着亚硫酸钠用量的增加,纤维素质量分数及木质素脱除率均是先略有增加,然后下降。当亚硫酸钠用量为12%时,木质素脱除率最高为41.83%,纤维素质量分数达到72.05%。当亚硫酸钠用量为14%时,木质素脱除率反而略有下降。这可能是过多的亚硫酸钠降解木质素碎片吸附在纤维素表面,反而降低了木质素的去除率,对应的纤维素含量也出现了降低。所以亚硫钠用量12%可以实现木糖渣的较好分离,而处理玉米秸秆时则需18.9%的亚硫酸钠用量[9],说明酸水解去除了半纤维素的包裹作用的木糖渣远比玉米秸秆更容易处理。

图2显示了亚硫酸钠用量对木糖渣酶水解效率及葡萄糖得率的影响。从图2可以看出:随着亚硫酸钠用量的增加,酶水解效率和葡萄糖得率均呈现先增加再降低的趋势,并在亚硫酸钠用量12%时达到最高点,这时木糖渣的酶水解效率和葡萄糖得率分别为90.06%和82.27%。这与图1中木质素的脱除趋势是一致的,过多的亚硫酸钠用量降解木质素碎片吸附到纤维素表面,影响了纤维素的酶水解效率和葡萄糖得率。综合图1、图2亚硫酸钠用量对木糖渣纤维素含量、木质素脱除率、酶水解效率及葡萄糖得率的影响,可以确定12%的亚硫酸钠为处理木糖渣的最佳用量。

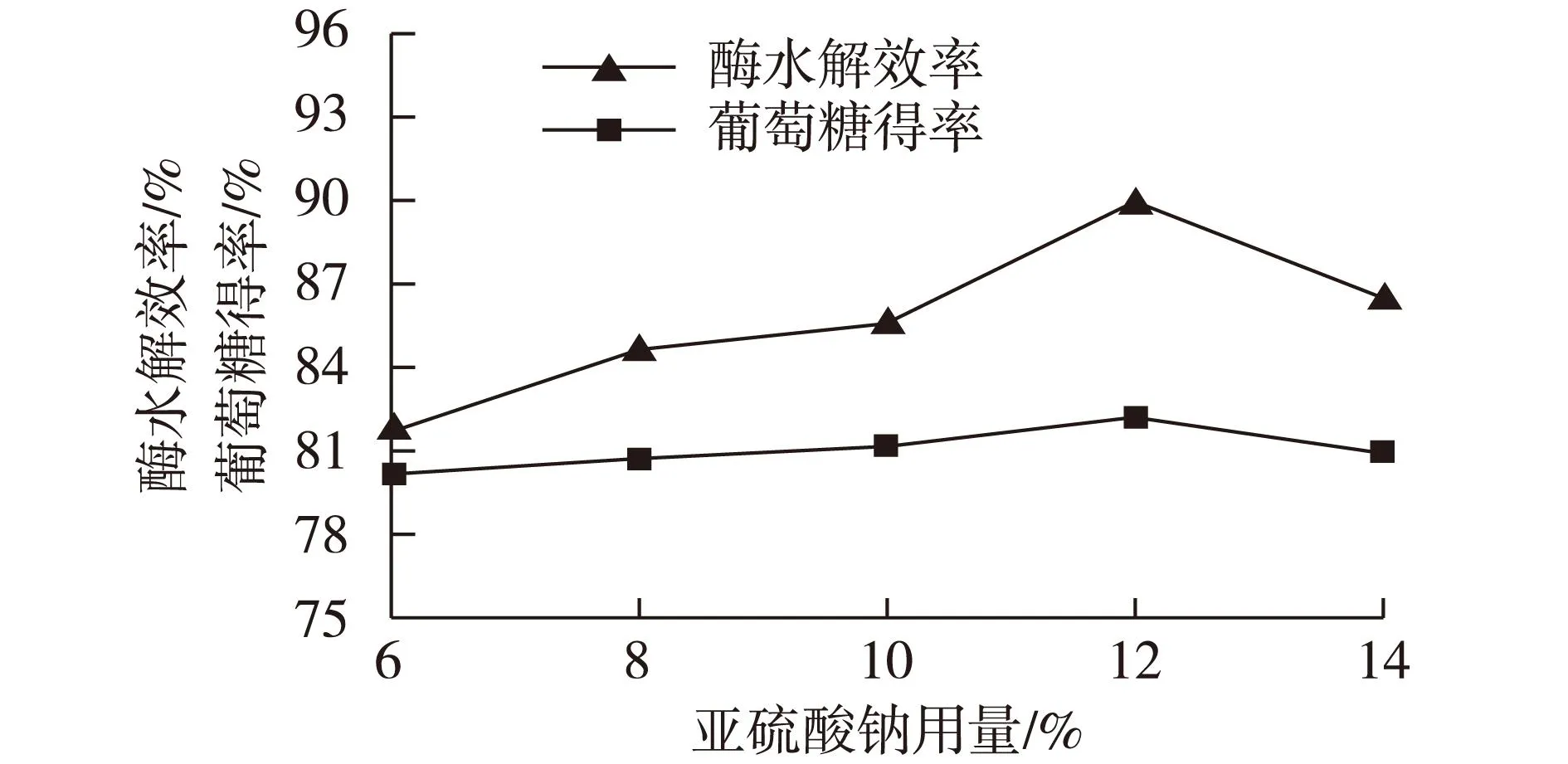

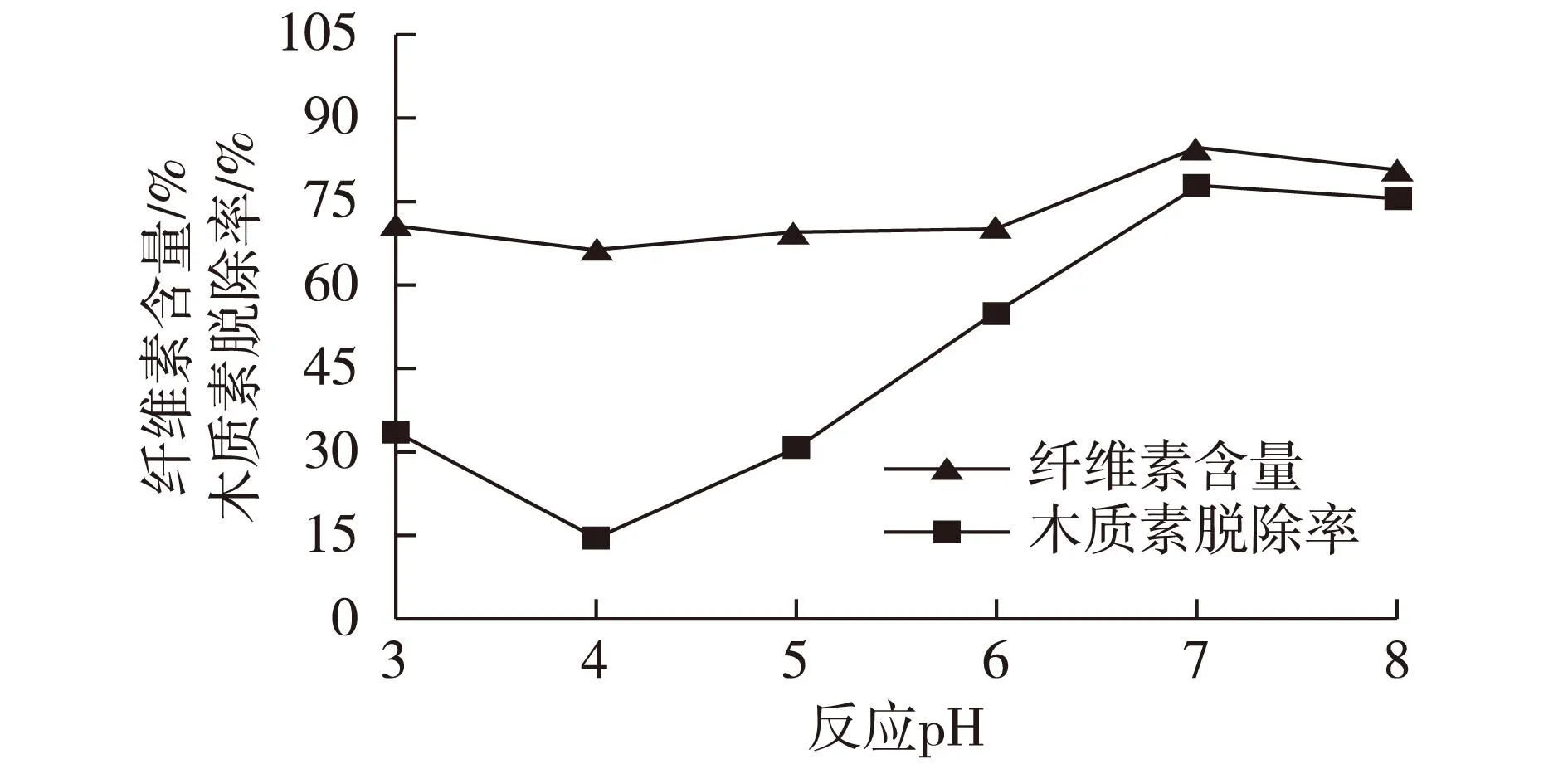

2.2反应pH对木糖渣组成和酶水解性能的影响

图3、图4为在亚硫酸钠用量12%、最高温度170 ℃、保温时间20 min的条件下,反应pH的变化(该实验的pH通过加入H2SO4或NaOH进行调节)对木糖渣的纤维素含量、木质素脱除率、酶水解效率及葡萄糖得率的影响。从图3可以看出:随着pH的增大,纤维素含量和木质素脱除率均先减小后增大,在pH为4时木质素脱除率最低为14.49%,此时木糖渣中纤维素含量为66.25%。在pH为7(此时为木糖渣水溶液中加入12%亚硫酸钠后的pH,无需加入H2SO4或NaOH进行调节)时木质素的脱除率最高达到77.77%,此时木糖渣中纤维素的含量对应也达到最大值为84.61%。中性亚钠法即可实现木糖渣木质素的较好脱除,充分说明了木糖渣组分的容易处理,不需额外加入NaOH,降低了成本。

图3 反应pH对纤维素含量及木质素脱除率的影响Fig.3 Effects of reaction pH value on cellulose contents and lignin removal rate

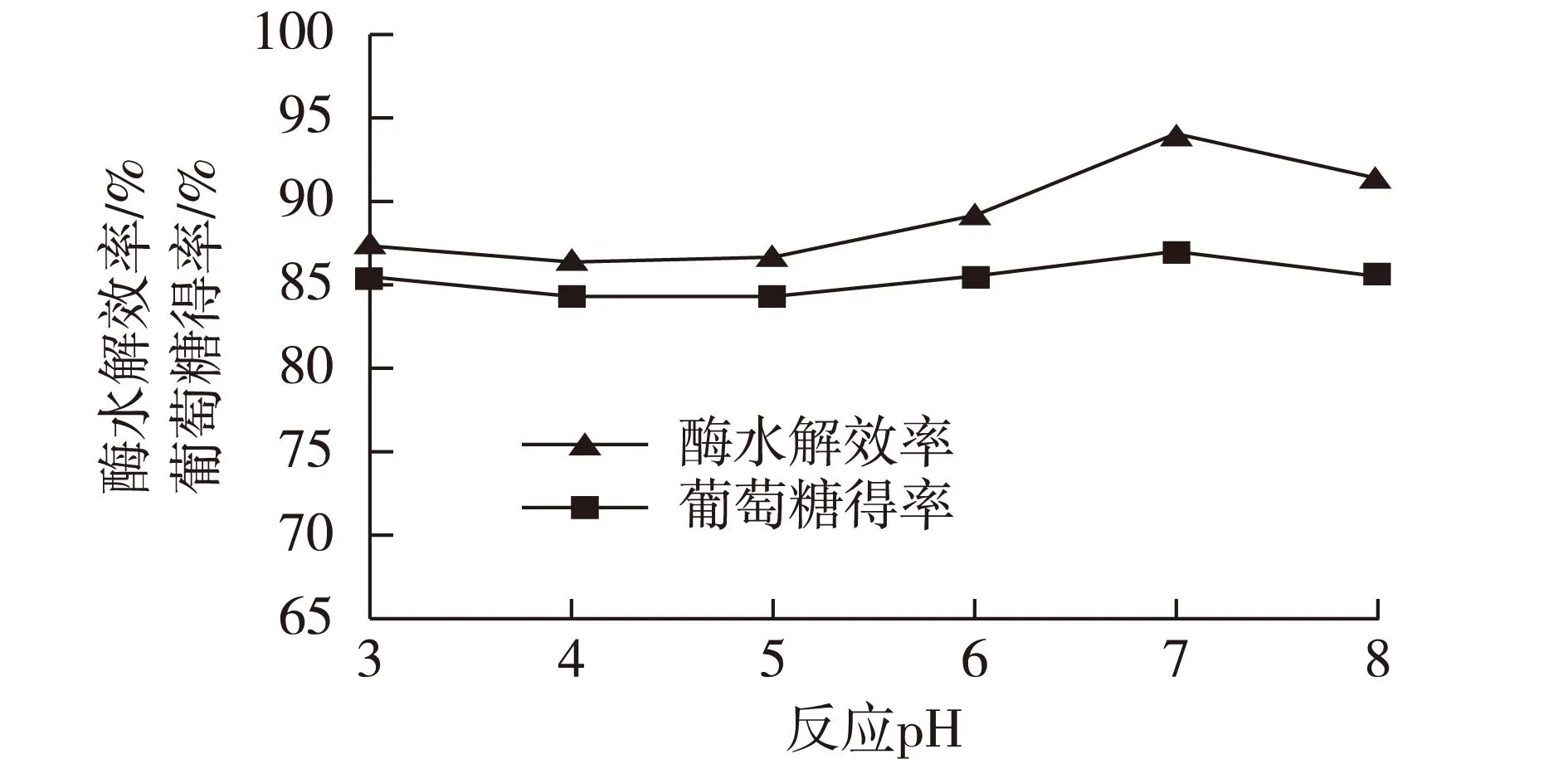

图4 反应pH对酶水解效率及葡萄糖得率的影响Fig.4 Effects of reaction pH value on enzymatic hydrolysis efficiency and glucose yield

图4显示了反应pH对木糖渣酶水解效率及葡萄糖得率的影响。从图4可以看出,随着反应pH的增加,预处理木糖渣酶水解效率和葡萄糖得率均呈现逐渐增加的趋势,在pH为7时达到最大值,分别为94.04%和87.03%。这与木糖渣中纤维素含量的变化趋势是一致的,说明纤维素的纯度(或是木质素的含量)直接影响酶水解效率[13],当继续提高反应pH到8时,纤维素含量下降(图3),对应酶水解效率和葡萄糖得率降低,所以可以选择加入亚硫酸钠后不需调节pH(即pH等于7)的处理条件作为木糖渣预处理反应的最佳pH。

2.3预处理温度对木糖渣组成和酶水解性能的影响

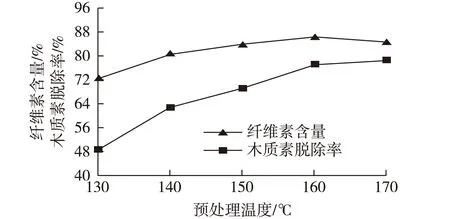

图5 预处理温度对纤维素含量、木质素脱除率的影响Fig.5 Effects of pretreatment tempreture on cellulose contents and lignin removal rate

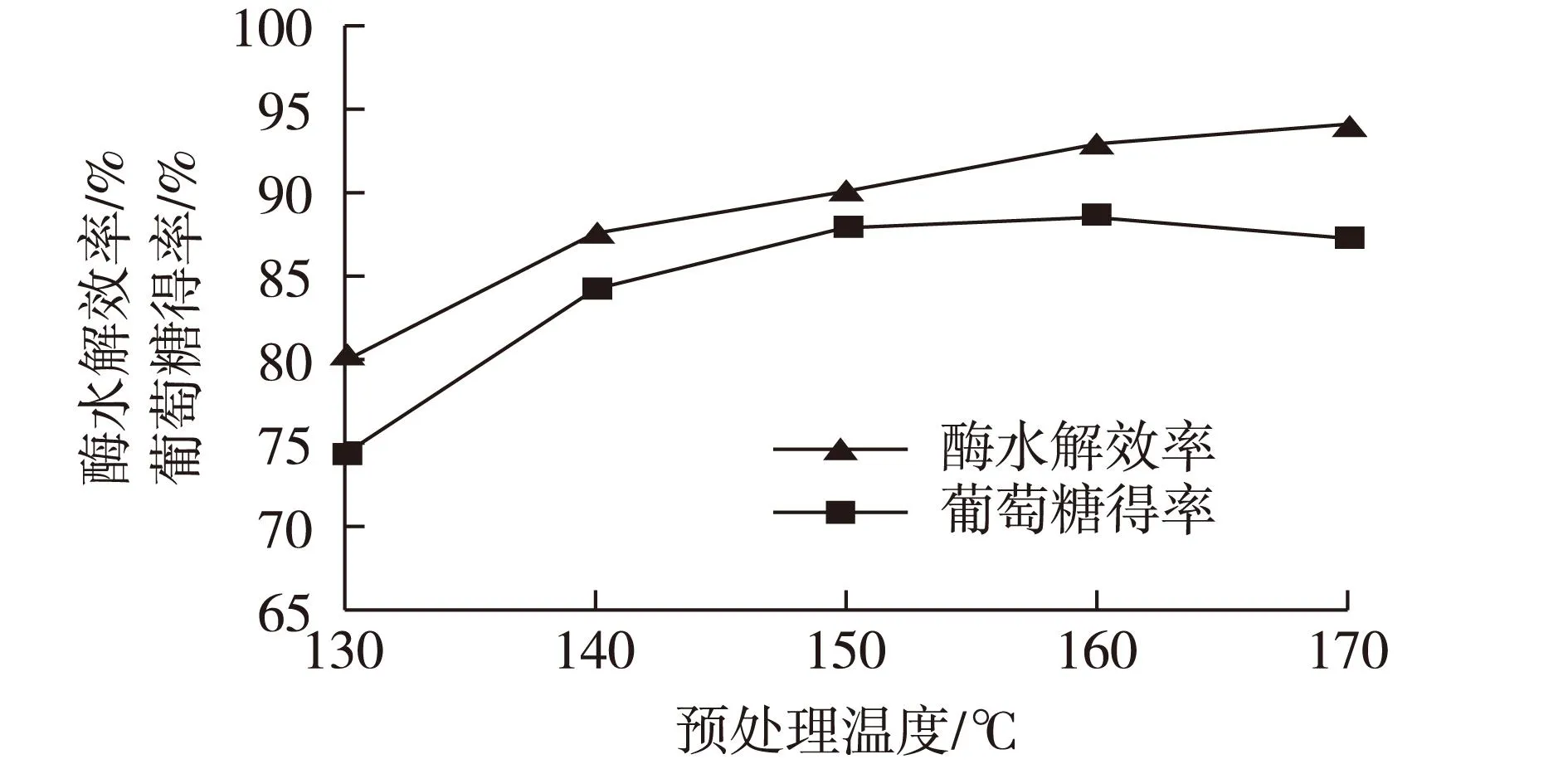

图5、图6为固定亚硫酸钠用量12%、pH为7、保温时间20 min的条件下,反应温度对纤维素含量、木质素脱除率、酶水解效率及葡萄糖得率的影响。从图5可以看出,随着预处理温度的升高,木质素脱除率、纤维素含量逐渐升高,160 ℃时趋于平缓。对应图6中木糖渣的酶水解效率和葡萄糖得率也呈现出这样的趋势。说明温度越高越有利于木质素的脱除、纤维素的含量也越高,从而提高了木糖渣的酶水解效率和葡萄糖得率。但当温度超过160 ℃时,虽然木糖渣的酶水解效率持续增加,但葡萄糖得率却出现了下降。这是因为过高的温度也促进了纤维素的降解,增加了预处理过程碳水化合物的损失。所以可以选取最高温度160 ℃为最佳处理温度。

图6 预处理温度对酶水解效率、葡萄糖得率的影响Fig.6 Effects of pretreatment tempreture on enzymatic hydrolysis efficiency and glucose yield

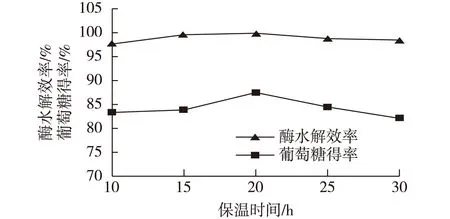

2.4保温时间对木糖渣组成和酶水解性能的影响

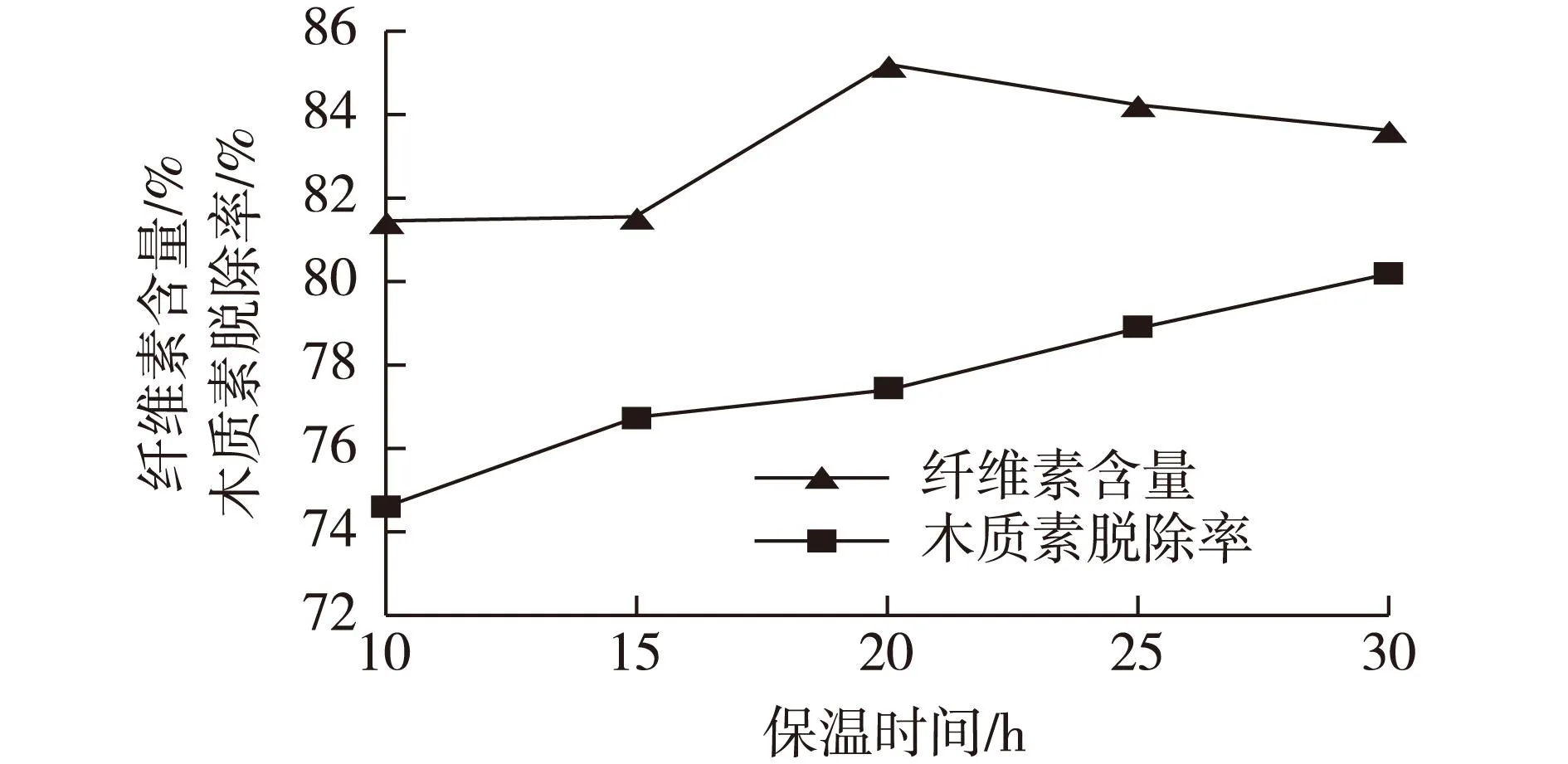

在固定亚硫酸钠用量12%、pH为7、最高温度160 ℃的条件下,考察了保温时间对纤维素含量、木质素脱除率、酶水解效率及葡萄糖得率的影响,结果见图7和图8。

图7 保温时间对纤维素含量及木质素脱除率的影响Fig.7 Effects of holding time on cellulose contents and lignin removal rate

图8 保温时间对酶水解效率及葡萄糖得率的影响Fig.8 Effects of holding time on enzymatic hydrolysis efficiency and glucose yield

从图7可以看出:随着保温时间的延长,木质素脱除率逐渐升高,说明延长保温时间有利于脱除木糖渣中的木质素;但反应时间超过20 min时,继续延长保温时间,纤维素含量反而降低,说明继续延长反应时间,纤维素降解趋势超过了木质素的脱除率,所以纤维素含量下降。由图8可知:酶水解效率和葡萄糖的得率呈现先增加后降低的趋势,并在20 min时达到最大值。这是因为时间少于20 min时反应不彻底,木质素脱除率较低,酶水解效率不高。当时间超过20 min时,纤维素发生降解反应,反而降低了葡萄糖得率。综合以上几个方面,确定最佳保温时间为20 min。

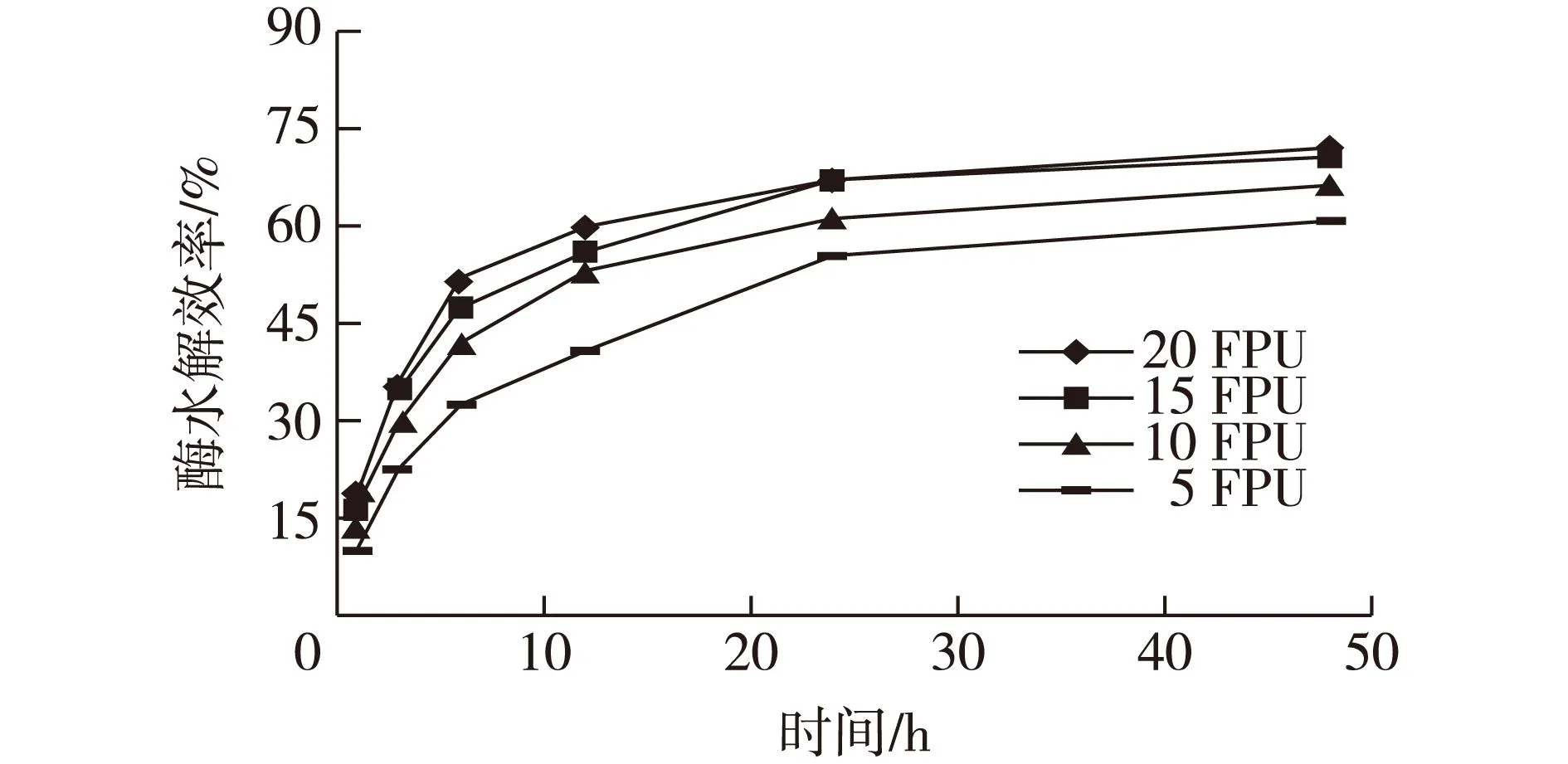

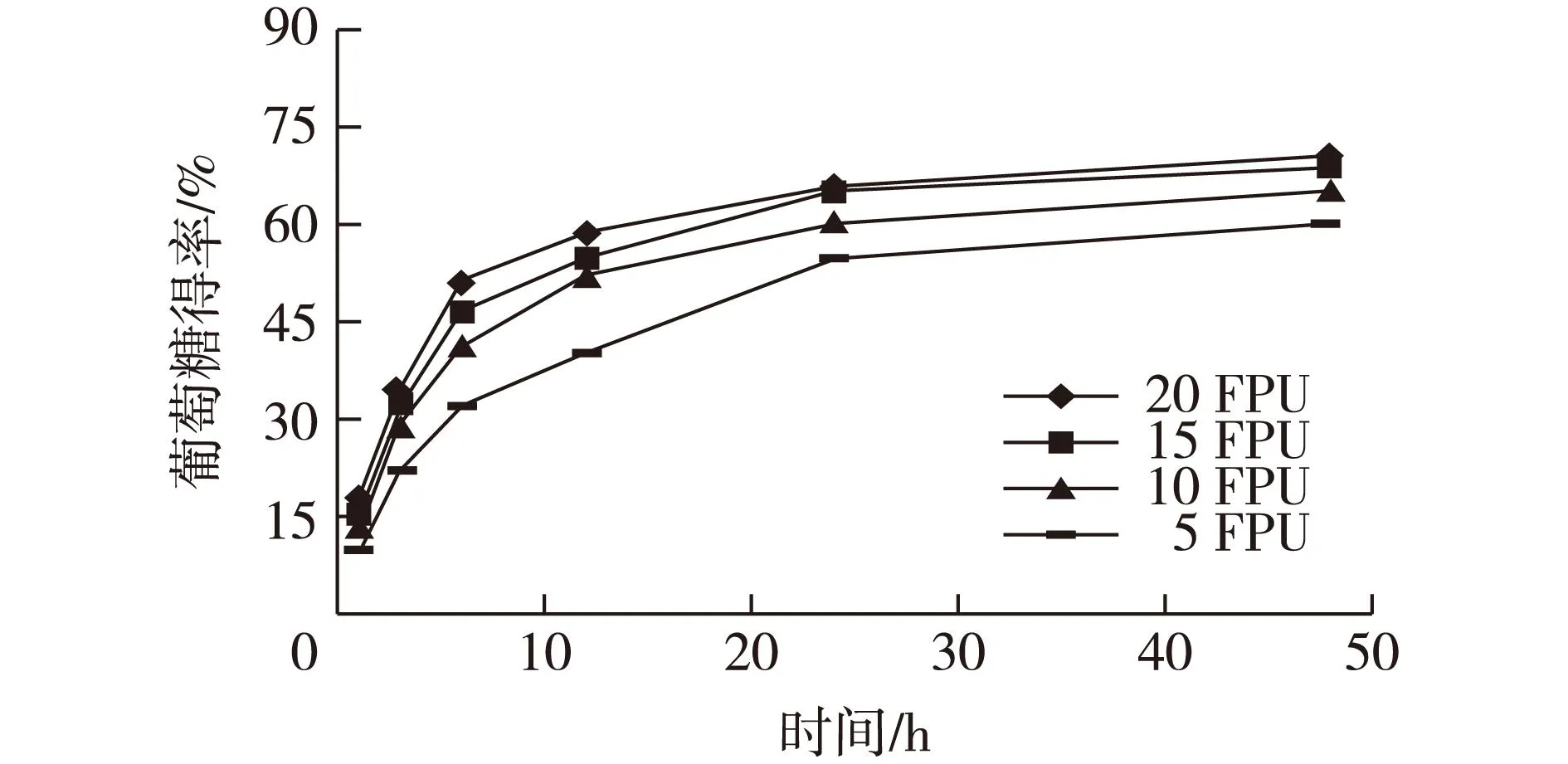

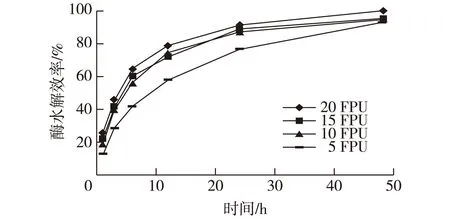

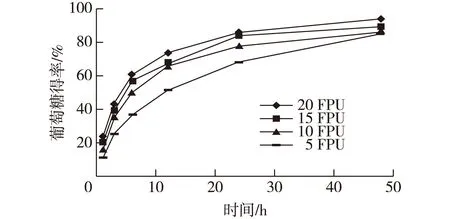

2.5亚硫酸钠预处理前后木糖渣的酶水解性能的比较研究

图9~12分别显示了木糖渣使用亚硫酸钠预处理前后在不同纤维素酶用量、不同水解时间的酶水解效率和葡萄糖得率,可以看出亚硫酸钠预处理对木糖渣的酶水解性能变化情况。图9为未经处理的木糖渣在纤维素酶用量从5 FPU/g底物增加到20 FPU/g底物、反应时间48 h以内的酶水解效率变化情况。从图9可以看出:随着反应时间的延长,木糖渣的酶水解效率逐渐增加,并且20 FPU/g底物纤维素酶用量的酶水解效率要远高于5 FPU/g底物的,在48 h时分别达到72.02%和61.03%。这是因为原料中的木质素会造成对纤维素的包裹作用及对纤维素酶的优先吸附[14],所以即使在较高的纤维素酶用量下,未经处理的木糖渣也不能达到较高的酶水解效率。对应图10中,虽然随着纤维素用量的增加和反应时间的延长,葡萄糖得率均呈现增加趋势,但因为未经处理木糖渣的酶水解效率低,使葡萄糖得率最高只有70.58%,这时纤维素酶用量也为最高的20 FPU/g底物。

图9 原料在不同纤维素酶用量和不同反应 时间下的酶水解效率Fig.9 Enzymatic hydrolysis efficiency of raw material at different cellulose dosage and reaction time

图10 原料在不同纤维素酶用量和不同反应 时间下的葡萄糖得率Fig.10 Glucose yield of raw material at different cellulose dosage and reaction time

图11 亚硫酸钠预处理后不同纤维素酶用量和 不同反应时间下的酶水解效率Fig.11 Enzymatic hydrolysis efficiency of sulfite different cellulose dosage and reaction time

图12 亚硫酸钠预处理后不同纤维素酶用量和 不同反应时间对葡萄糖得率的影响Fig.12 Effects of sulfite pretreatment on glucose yield at different cellulose dosage and reaction time

图11和图12为12%亚硫酸钠用量、pH为7、最高温度160 ℃、反应时间20 min的最佳反应条件下处理后的木糖渣在不同纤维素酶用量和反应时间的酶水解效率和葡萄糖得率。从图11可以看出,脱除了77.45%木质素的木糖渣,即使在较少的纤维素酶用量5 FPU/g底物时,反应48 h后,酶水解效率高达92.76%,远高于未经处理木糖渣在20 FPU/g底物用量的酶水解效率72.02%,说明木糖渣中木质素的去除因为打破了木质素的屏障作用及减少了对纤维素酶的无效吸附,所以大幅度地提高了聚糖的酶水解效率,降低了纤维素酶的用量[15]。而对应的图12中葡萄糖得率也呈现相同的趋势,在5 FPU/g底物用量、反应48 h的葡萄糖得率达到了84.77%,比未经处理木糖渣纤维素酶用量20 FPU/g底物用量、反应48 h的葡萄糖得率70.58%高20.10%。

3结论

亚硫酸钠法预处理木糖渣的最佳反应条件:亚硫酸钠用量12%、反应pH 7、反应温度160 ℃、保温时间20 min。在该条件下处理的木糖渣木质素脱除率为77.45%,纤维素含量为85.17%。在纤维素酶用量5 FPU/g底物、β-葡萄糖苷酶10 IU/g底物的用量条件下反应48 h,木糖渣的酶水解效率和葡萄糖得率分别为92.76%和84.77%,相比未经处理木糖渣纤维素酶用量20 FPU/g底物和β-葡萄糖苷酶10 IU/g底物下,反应48 h的酶水解效率72.02%和葡萄糖得率70.58%分别高出28.80%和20.10%。亚硫酸钠法预处理木糖渣,不仅能经济高效地去除原料中的木质素,得到较纯纤维素,降低纤维素酶用量、提高酶水解效率和葡萄糖得率,而且分离获得的木质素磺酸盐还可以作为表面活性剂广泛应用于混凝土减水剂和油田缓凝剂等领域,极大提高了木糖渣转化效率和利用率,对于促进以玉米芯为原料的木糖厂和糠醛厂的转型升级具有重要意义。

参考文献:

[1]ZHANG H R,DING F,LUO C R,et al.Liquefaction and characterization of acid hydrolysisresidue of corncob in polyhydric alcohols[J].Ind Crops Products,2012,39:47-51.

[2]CAI B Y,GE J P,LING H Z,et al.Statistical optimization of dilute sulfuric acid pretreatment of corncob for xylose recovery and ethanol production[J].Biomass Bioenergy,2012,36:250-257.

[3]LIU K,LIN X H,YUE J,et al.High concentration ethanol production from corncob residues by fed-batch strategy[J].Bioresour Technol,2010,101(13):4952-4958.

[4]GUH Q,ZHANG J,BAO J.Inhibitor analysis and adaptive evolution ofSaccharomycescerevisiaefor simultaneous saccharification and ethanol fermentation from industrial waste corncob residues[J].Bioresour Technol,2014,157:6-13.

[5]李秋园,胡彩静,刘建军,等.利用木糖渣生产酒精的研究[J].食品与发酵工业,2003,29(5):74-76.

[6]CHENG L,JIAN Z,LIN X,et al.An alternative feedstocock of corn meal for industrial fuel ethanol production:delignified corncob residue[J].Bioresour Technol,2014,167:555-559.

[7]岳军,姚兰,赵建,等.木糖渣的有机溶剂预处理及酶解性能[J].化工学报,2011,62(11):3256-3262.

[8]刘欢,庞博,李海明,等.改善玉米秸秆酶水解糖化得率的碱性亚硫酸盐法预处理工艺的优化[J].中华纸业,2014(2):10-14.

[9]LIU H,PANG B,WANG H S,et al.Optimization of alkaline sulfite pretreatment and comparative study withsodium hydroxide pretreatment for improving enzymatic digestibility of cornstover[J].J Agric Food Chem,2015,63:3229-3234.

[10]LI Q,GAO Y,WANG H S,et al.Comparison of different alkali pretreatments of corn stover for improving enzymatic saccharification[J].Bioresour Technol,2012,125:193-199.

[11]DUAN J T,LITWILLER E,CHOI S,et al.Evaluation of sodium lignin sulfonate as draw solute in forward osmosis for desert restoration[J].J Membr Sci,2014,453:463-470.

[12]SLUITER A,HAMES B,RUIZ R,et al.Determination of structural carbohydrates and lignin in biomass:laboratory analytical procedure(LAP)[EB/OL].[2015-06-25].http://pubs.acs.org/doi/suppl/10.1021/jf1008023/suppl_file/jf1008023_si_002.pdf.

[13]ZHU J Y,GLEISNER R,SCOTT C T,et al.High titer ethanol production from simultaneous enzymatic saccharification and fermentation of aspen at high solids:a comparison between SPORL and dilute acid pretreatments[J].Bioresour Technol,2011,102(19):8921-8929.

[14]CAVKA A,MARTIN C,ALRIKSSON B,et al.Techno-economic evaluation of conditioning with sodium sulfite for bioethanol production from softwood[J].Bioresour Technol,2015,196:129-135.

[15]SELIG M J,VINZANT T B,HIMMEL M E.,et al.The effect of lignin removal by alkaline peroxide pretreatment on the susceptibility of cornstover to purified cellulolytic and xylanolytic enzymes[J].Appl Biochem Biotechnol,2009,155(1/2/3):397-406.

(责任编辑管珺)

Effect of corncob residue pretreatment by sodium sulfite on lignin removal and cellulose hydrolysis

JIANG Lifeng1,2,LIU Yu1,YU Guang2,ZHANG Yuedong2,WANG Haisong2

(1. Key Laboratory of Pulp and Paper Science & Technology of Ministry of Education of China,Qilu University of Technology,Jinan,250353,China;2. Qingdao Institute of Bioenergy and Bioprocess Technology,Chinese Academy of Sciences,Qingdao 266101,China)

Abstract:Corncob residue (CCR) is often underutilized, as a waste burned at power plants. To valorize CCR, we studied the pretreatment of CCR by sodium sulfite to remove lignin, followed by enzymatic hydrolyzing the cellulose. The optimum reaction conditions were 12% dosage of sodium sulfite (based on the dried weight of CCR) at pH 7 and 160 ℃ for 20 min. After the pretreatment, 77.45% lignin was removed and the cellulose content of CCR was increased to 85.17%. The residue was further hydrolyzed by cellulase (5 FPU/g) for 48 h. Glucose yield was 84.77%, whereas it was 70.58% when hydrolyzed by cellulase (20 FPU/g) without pretreatment by sodium sulfate.

Keywords:sodium sulfite pretreatment;corncob residue;enzymatic hydrolysis;glucose yield

中图分类号:TQ353

文献标志码:A

文章编号:1672-3678(2016)02-0058-06

作者简介:姜力凤(1989—),女,山东青岛人,研究方向:生物质资源化利用;王海松(联系人),研究员,E-mail: wanghs@qibebt.ac.cn

基金项目:国家自然科学基金(21206184、31370582);制浆造纸科学与技术教育部重点实验室开放基金(KF201404)

收稿日期:2015-07-01

doi:10.3969/j.issn.1672-3678.2016.02.011