超超临界二次再热机组超高压内缸可靠性研究

2016-04-26魏小龙唐涛王鑫胥睿王娟东方汽轮机有限公司四川德阳618000

魏小龙,唐涛,王鑫,胥睿,王娟(东方汽轮机有限公司,四川德阳,618000)

超超临界二次再热机组超高压内缸可靠性研究

魏小龙,唐涛,王鑫,胥睿,王娟

(东方汽轮机有限公司,四川德阳,618000)

摘要:安源机组超高压内缸为公司首个二次再热机组筒形内缸,文章简述了超高压筒形缸设计特点,并结合机组运行过程中的实测温度数据,对机组启动运行及停机过程中筒形内缸的热应力进行了分析,验证了公司超超临界二次再热机组超高压筒形内缸设计、运行的安全可靠性。

关键词:筒形内缸,温度场,结构强度

0 引言

提高蒸汽参数实现能源清洁化是汽轮机发展的必由之路。随着汽轮机蒸汽参数提高,主汽压力从亚临界(13.7 MPa)到超临界(24.2 MPa),再到超超临界(28 MPa),目前超超临界二次再热机组主汽压力31 MPa,将来可能使用更高参数。而主蒸汽参数提高后,汽轮机高压缸等高温高压部件的可靠性愈加重要。为此,世界各主要汽轮机制造厂都从系统、结构、材料等方面开展了高压缸设计研究,其中高压缸采用双层汽缸设计,内缸采用红套环筒形内缸的设计方案,具有结构简单、应力水平低、承压能力更强、汽密性更高、检修方便等优点,是一种备受运行人员喜爱的技术。

东汽近年来在原有筒形汽缸技术研究基础上,全新开发了适用于更高参数(大于28 MPa)的筒形汽缸技术,并经过内部试验,逐步在华润焦作(25 MPa/600℃)[1]、山东茌平(28 MPa/600℃)、重庆万州(28 MPa/600℃)[2]等多个工程项目中顺利投运。东汽660 MW二次再热机组主汽参数是目前国内最高参数(31 MPa/600℃),并根据二次再热机组特点开发设计了超高压模块及其配套系统,该机组已于2015年6月在江西安源顺利投入商业运行。本文结合东汽已投运二次再热机组的实际运行监测数据对超超临界二次再热机组超高压内缸可靠性进行了验证研究。

1 东汽660 MW二次再热机组超高压内缸简介

东汽660 MW二次再热机组超高压内缸工作参数、结构与已投运超超临界机组相比有以下特点:

(1)超高压汽缸为双层缸、单流式全周进汽结构;

(2)超高压内缸为无法兰的红套环筒形汽缸,具有结构紧凑、受力均匀、启停机过程中热应力小、安装维护方便等优点;

(3)超高压排汽通过管道直接进入再热冷段,不进入内外缸夹层。

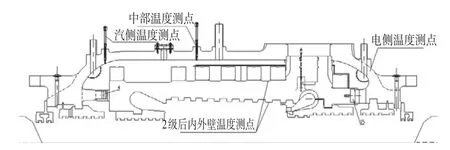

超高压内外缸启动运行过程中温度场变化复杂,难于精确计算。为实时监测汽缸温度场、保证机组运行安全可靠,该模块设置了多个温度监测点,如图1所示:内缸2级后内外壁、外缸前、中、后部内壁及外缸后部外壁均布置温度测点。

图1 超高压汽缸温度测点布置图

2 超高压内缸安全可靠性设计

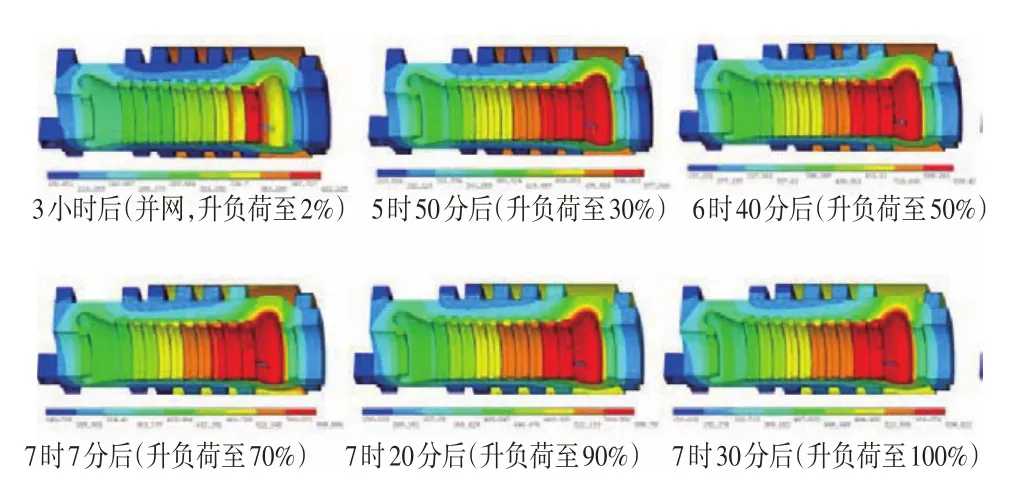

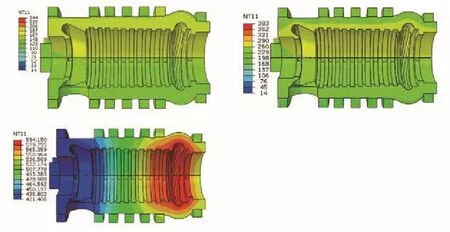

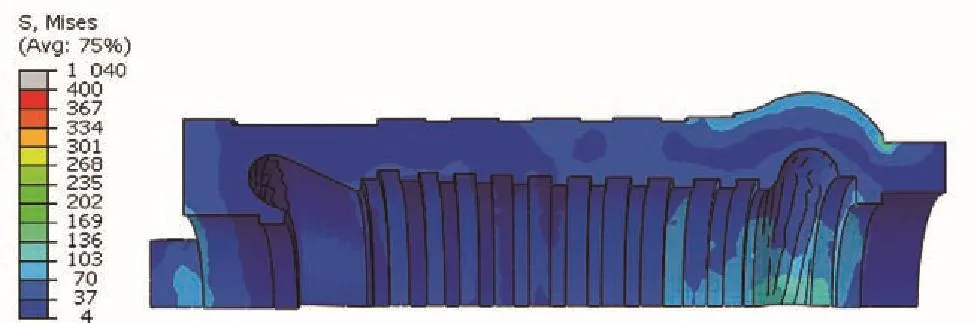

超高压内缸工作压力较常规超超临界机组大幅提高,首次达到31 MPa,在设计阶段,对内缸进行了包含启动、稳态运行、停机全过程的系统安全可靠性分析论证(见图2、图3)。

计算分析基于东汽强大的热流固三元分析能力,依据机组理论启动曲线,在考虑极端启动工况并保留充分安全裕度的基础上,对筒形内缸进行了完整的温度场、热应力、汽缸强度及内缸汽密封分析,计算结果满足行业设计规范。

图2 筒形内缸瞬态温度场

图3 筒形内缸应力场

3 超高压内缸实测温度场分析

3.1 冲转阶段超高压内缸温度场

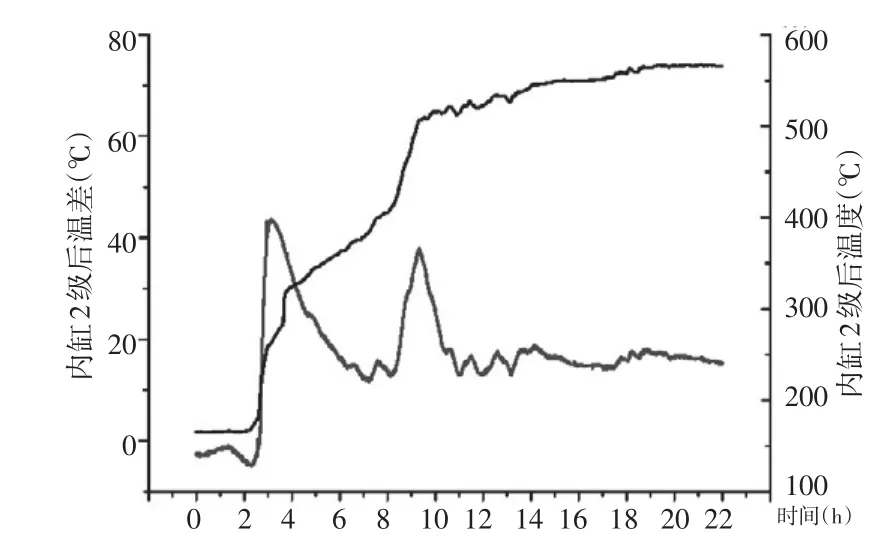

机组在经过约10 h汽缸预暖后,内缸温度达到160℃,17:23开始冲转,17:40升速至中速暖机转速1 500 r/min,经过90 min中速暖机,机组以150 r/min/min的升速率快速提升至额定工作转速(见图4)。机组冲转至中速暖机转速过程中,筒形内缸内外壁温差很小。

图4 冷态启动参数曲线图

3.2 低负荷阶段超高压内缸温度场

超高压内缸服役工况最为恶劣,图5给出了机组冷态启动过程中内缸2级后上下半缸的温差曲线。

机组从0负荷带负荷至10%左右时,主汽温度平稳,而内缸内外壁出现峰值43℃的温差(见图5),主要原因为启动初期负荷快速增加4.6 MW/h,蒸汽流量大幅增加,内缸温升率达到195℃/h,内缸急剧换热,内缸外壁温升较内壁慢导致(见图5)。

负荷由10%负荷继续上升,机组主汽温升率、负荷增加率相对较小,内外壁温差逐步减小。在冲转约10 h后出现第二次温差峰值(此为调试期间的特殊运行工况),约38℃温差。主要原因为运行调试使主汽温度急剧上升,温升率达到109.3℃/h。

图5 启动过程内缸温度温差曲线

3.3 高负荷阶段超高压内缸温度场

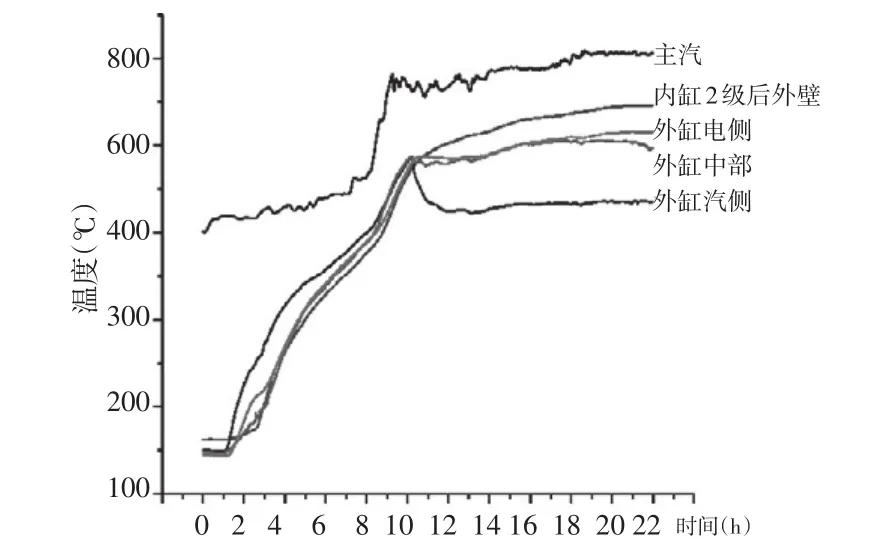

机组负荷继续升高或机组部分负荷稳定运行时,内缸温差逐步减小至20℃左右。因启动初期夹层加热系统投入,外缸汽机侧温度明显高于内缸外壁温度,随着主汽温度提高与夹层加热系统的退出,外缸汽机侧温度回归至与超高压后轴封漏汽温度相当值;外缸电机侧温度逐渐与超高压前轴封漏汽温度接近(见图6)。

图6 VHP外缸内壁温度场

3.4 停机阶段超高压内缸温度场

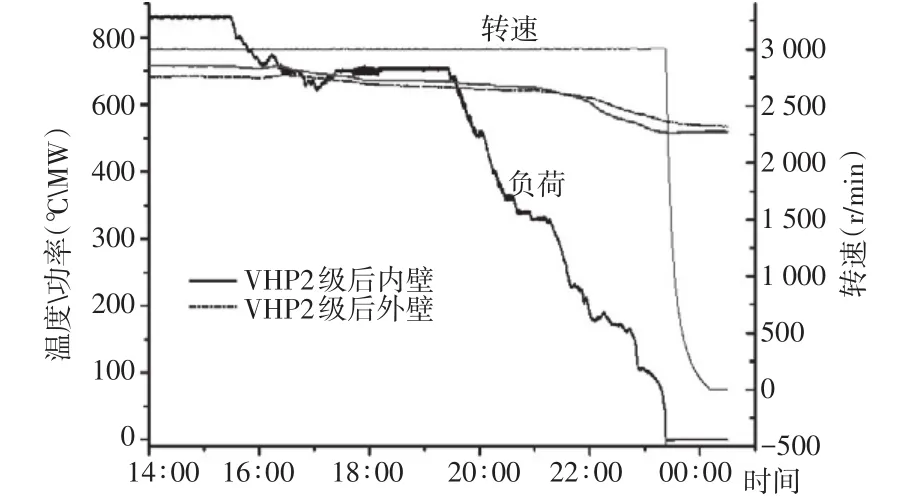

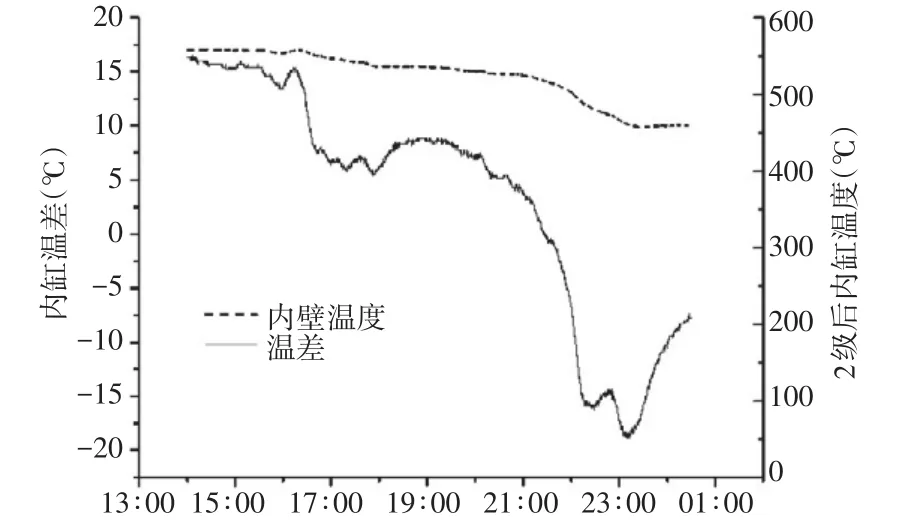

机组14时左右开始降负荷,主汽温度缓慢下降,约10 h后电机从电网解列(见图7、图8),此过程中汽缸温差波动幅度幅度小于15℃,汽缸温度变化平稳,最大温升率为-38℃/h。

图7 停机曲线

图8 停机过程内缸温度温差曲线

4 筒形内缸安全可靠性验证

4.1 温度场修正

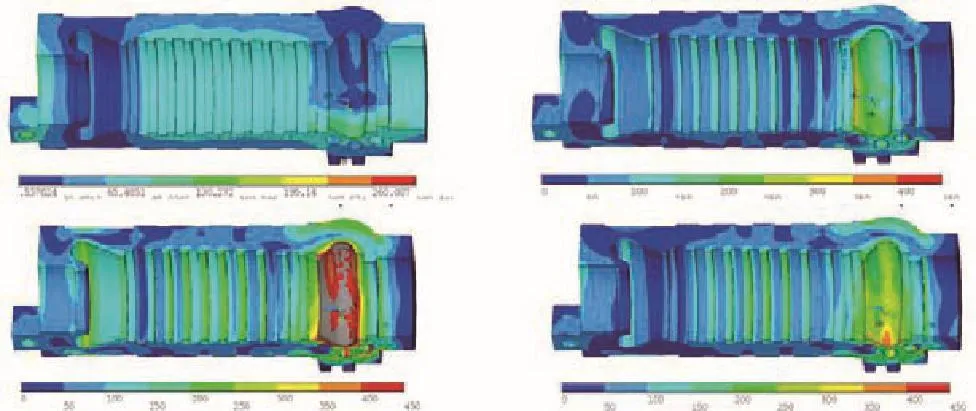

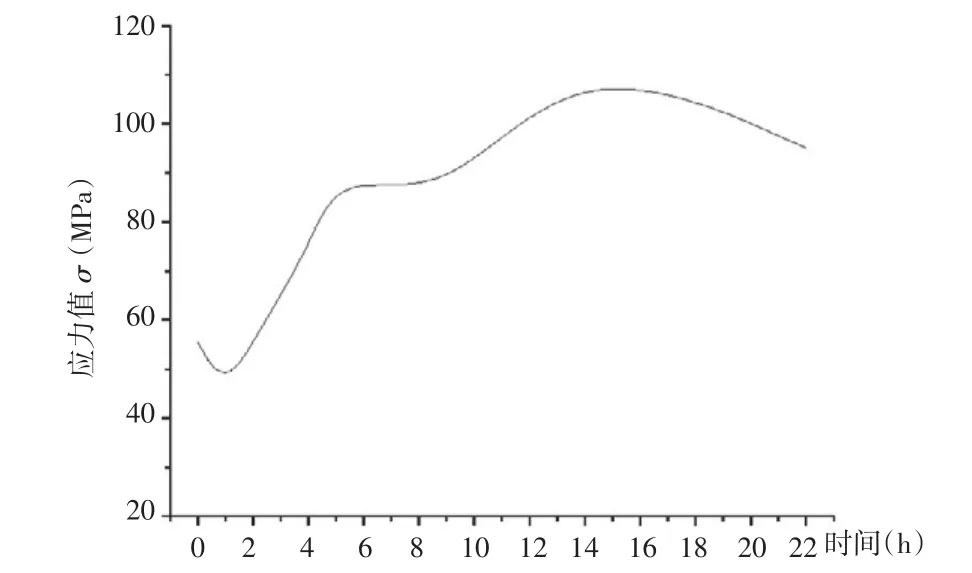

根据超高压模块实际冷态启动过程的各温度测点数据,修正设计阶段的热边界条件,包含热传导、对流换热系数和热辐射因子,重新计算超高压内缸冷态启动温度场(见图9)。

图9 启动初期、最大温差、稳定工况内缸温度场

由运行数据反推可知,内缸冷态启动最大温差为54℃,稳定运行工况温差约为20℃,均小于设计值。内缸实际启停及运行过程热应力小于设计值,内缸安全可靠性得到验证。

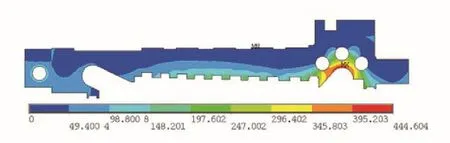

4.2 强度复核

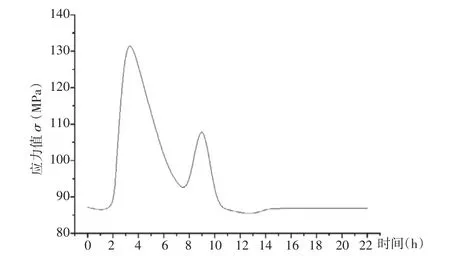

超高压内缸设计时,在最大温差点的应力为513 MPa,根据计算的温度场,在稳定运行工况下的应力为276 MPa。由于实测温度场较理论计算温度场优良,根据实测温度场修正的温度场重新计算内缸的应力。通过计算可知,危险截面位于进汽腔室处,进汽腔室处的应力在低负荷和高负荷条件下的最大应力随着启机过程的曲线分布如图10、图11所示。

图10 VHP外缸内壁温度场

图11 高负荷阶段进汽室处应力

图12 最大温差工况下的应力云图

图13 稳态工况内缸应力云图

由图12、图13可知,实际运行的最大应力值为130 MPa,小于设计最大应力值513 MPa,稳定工况下最大应力为100 MPa,小于设计最大应力276 MPa。由此可知内缸安全稳定运行,设计裕度大。此外还对内缸冷态强度、一次应力等指标进行了分析,应力值均满足设计要求,因此内缸的强度满足要求。

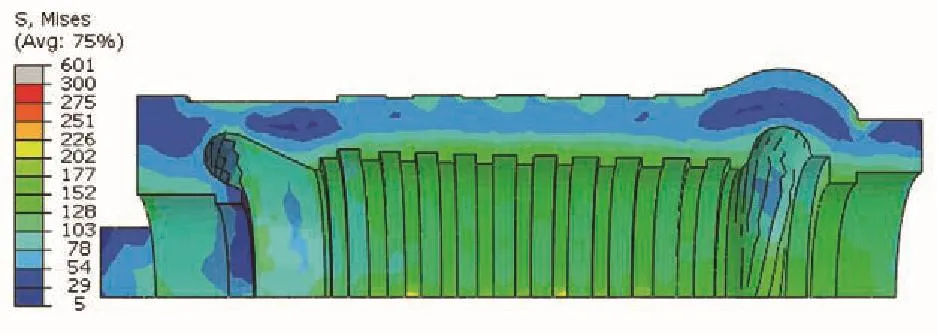

4.3 汽密性

由计算可知,机组启动、停机过程中,汽缸中分面均保持一定的接触压应力,接触应力云图如图14所示。

图14 接触应力云图

通过前文的分析可知,内缸的强度、汽密性满足要求且实际运行中温度场优于设计考核温度场,汽缸受力优于设计条件,东汽超高压内缸的设计能确保该模块安全稳定运行。

5 结论

(1)安源超高压模块设计合理,内缸实际启停、运行、停机过程中温差小,温度场分布合理。

(2)通过将超高压筒形缸计算模型用现场实测数据修正后,汽缸的温度场、应力场、汽密性均优于设计值,验证了其安全可靠性。

参考文献

[1]刘东旗,黄果,张晓东,等.大功率汽轮机筒形内缸的强度和汽密性分析[J].东方电气评论,2015,29(2):24-28.

[2]刘雄,袁永强,黄果,等.东方新超超临界1 000 MW汽轮机本体结构及设计特点[J].东方汽轮机,2015,(2):7-12.

[3]张晓东,方宇,唐清舟,等.660 MW超超临界二次再热汽轮机结构特点[J].东方汽轮机,2015,(2):1-6.

Reliability Research for VHP Casing of Ultra-supercritical Double-reheat Sets

Wei Xiaolong,Tang Tao,Wang Xin,Xu Rui,Wang Juan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:Anyuan power generation set is the first double-reheat unit,which VHP barrel type inner casing made by Dongfang first works in such tough condition.This paper introduces the design feature of the VHP inner casing.The thermal stress of the VHP inner casing is deeply analyzed with the measured temperature data during the start-up and shut-down of the unit.It's proved that the de⁃sign and operation of Anyuan VHP inner casing is safe and reliable.

Key words:barrel type inner casing,temperature field,structural strength

作者简介:魏小龙(1981-),男,工程师,长期从事汽轮机产品方案研究开发工作。

DOI:10.13808/j.cnki.issn1674-9987.2016.01.015

中图分类号:TK262

文献标识码:A

文章编号:1674-9987(2016)01-0077-04