一种风力发电主控系统与电动变桨系统的测试平台

2016-04-25王帅赵耀

王帅 赵耀

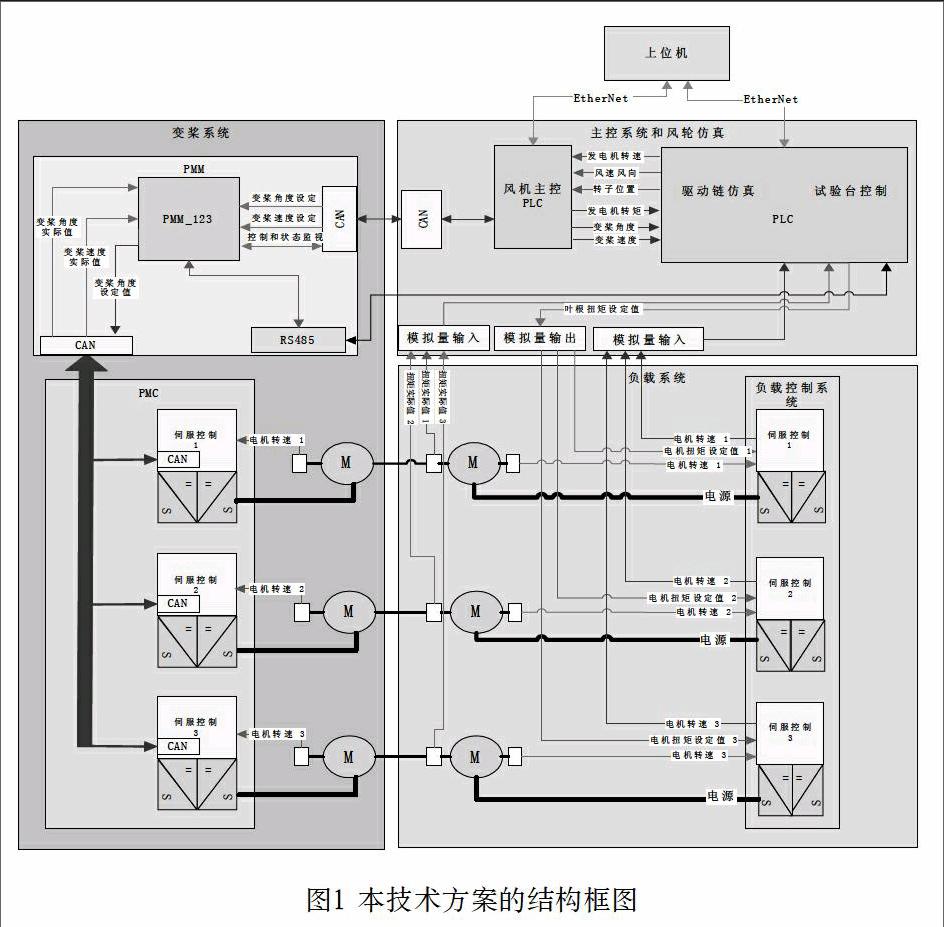

[摘 要]本实用新型提供一种风力发电机组主控系统与电动变桨距系统试验台,它由上位机、实现桨叶驱动的电动变桨距系统和模拟风对桨叶根部转矩的加载系统、主控系统和驱动链仿真系统构成。上位机通过试验台控制PLC向主控系统发送满足风机运行的风速风向等信号的同时,向加载系统发送风力载荷信号,通过加载装置对变桨电机输出轴施加扭矩,模拟变桨过程中气流对桨叶的气动载荷,即电动变桨系统在带载状态下运行,从而使主控系统能与变桨系统实现动态联调,闭环控制,测试更为真实可靠。

[关键词]风力发电,技术方案,实施措施

中图分类号:TM921.541 文献标识码:A 文章编号:1009-914X(2016)14-0259-01

1 风力发电系统的技术方案

1.1技术领域

本实用新型提供一种应用于风力发电系统的测试平台,尤其是涉及一种测试主控系统与变桨系统的整体性能的试验台,属于风力发电技术领域。

1.2背景技术

变桨距机构就是在额定风速以上,根据风速的变化随时调节桨距角,控制吸收的风能,一方面保证获得最大的能量,另一方面减少风力对风机的冲击。变桨距控制与变速恒频控制相结合,最终提高了整个风力发电系统的发电效率和电能质量。

鉴于变桨系统在风电机组运行及安全性能方面占据如此重要的地位,而且在实际运行中,基本上所有的命令都是由风电机组主控系统来给出。所以单独对变桨系统进行测试,并不能完全反应变桨系统的好坏,所以必须模拟现场运行情况,主控系统与变桨系统协作运行并完成所有测试项目。

但是,目前国内开发和设计电动变桨距系统和主控系统没有一套完善的场内联调试验方法,通常需要在风机整体吊装完毕后,才能进行完整的测试,这样就给设备维护和系统改善带来了诸多不便,整机运行过程中很多故障不能提前暴露出来,同时这样的现场测试也会给机组整体安全性造成威胁。

1.3技术方案内容

上位机发出开始测试指令,下载参数到驱动链仿真PLC,由PLC做出模型运算,一方面把实时的风速,风向值发送给被测主控系统,另一方面把计算出来的桨叶根扭矩值发送给负载控制系统;这时,主控系统检测到运行参数正常,就会计算出开桨速度以及桨距角,发送开桨命令,通过CAN通讯传送至被测变桨系统;计算出电机扭矩值,发送到负载控制系统,负载控制系统做出相应,通过伺服控制加载电机,使其加载扭矩值满足条件。此时,变桨电机与加载电机就形成了对托状态,加载电机把模拟桨叶运动时的力矩施加到了变桨电机。电机运动中,加载电机把实际扭矩值反馈给试验台控制系统,参与程序计算;电机的转速实际值会通过负载控制系统反馈给试验台控制系统,方便于实验人员实时监测。变桨角度实际值、变桨速度实际值都会以内部CAN总线的方式最终上传至上位机界面。

2 具体实施方式

如图1所示

本实用新型主要包括以下部分:

①加载电机

通过试验台控制块给定实际运行工况下加到桨叶根部的载荷,包括恒值载荷和交变载荷,从而使加载电机提供模拟实际运行过程中的负载力矩。

②负载控制系统

与外部系统(风机主控制系统、试验台控制系统)进行通讯;根据外部信号,控制加载电机的转矩;同时给加载电机提供电源。

③风机主控系统

作为被测设备,运行风机控制程序,根据给定的风速、风向和发电机转速,计算变桨角度、速度;并给变桨系统发送桨叶角度、桨叶速度值;同时采集变桨系统桨叶速度、桨叶角度信号;

④驱动链仿真系统

由PLC作为主控制器,模拟风的空气动力学和传动特性,能够根据当前的节距角实际值和上位机设定的工况(在BLEDED仿真软件中)进行仿真计算,主要输出参数包括:发电机转速、发电机功率、叶根的载荷(包括空气载荷、摩擦载荷、重力载荷和惯性载荷等)。风电机组模型能够根据不同的机组类型进行参数化配置,以适应不同变桨系统测试的要求。发送载荷数据给负载控制系统; 试验台控制系统接收负载控制系统发送过来的编码器信号;驱动链仿真系统与试验台控制系统运行在同一个PLC中,通过内部实时通讯,协调控制。

⑤试验台控制系统

接收上位机信号,控制整个系统总体逻辑,提供必要的安全保护;配合驱动链仿真系统实现对主控系统的信号给定,以及给加载控制系统发送加载电机转矩值、转速值,同时采集加载控制系统电机实际转速值、实际转矩值。

⑥上位机控制系统

与各部分进行通讯,提供人机界面;用户可在人机界面上设置参数、启动、停止各子系统;

⑦变桨电机

实际待测试的变桨电机;

⑧变桨控制系统

控制变桨电机、变桨电池;与风机主控制系统、试验台控制系统通讯;

3 主控系统与电动变桨测试平台的运行

主控系统与电动变桨测试平台是按照如下所述运行的,上位机发出开始测试指令,下载参数到驱动链仿真PLC,由PLC做出模型运算,一方面把实时的风速,风向值发送给被测主控系统,另一方面把计算出来的桨叶根扭矩值发送给负载控制系统;这时,主控系统检测到运行参数正常,就会计算出开桨速度以及桨距角,发送开桨命令,通过CAN通讯传送至被测变桨系统;计算出电机扭矩值,发送到负载控制系统,负载控制系统做出相应,通过伺服控制加载电机,使其加载扭矩值满足条件。此时,变桨电机与加载电机就形成了对托状态,加载电机把模拟桨叶运动时的力矩施加到了变桨电机。电机运动中,加载电机把实际扭矩值反馈给试验台控制系统,参与程序计算;电机的转速实际值会通过负载控制系统反馈给试验台控制系统,方便于实验人员实时监测。变桨角度实际值、变桨速度实际值都会以内部CAN总线的方式最终上传至上位机界面。综上所述,测试人员能够在上位机监测整体系统的关键参数变化,通过对比设定值、实际值、扭矩值的变化过程,可以全面了解变桨系统性能。

通过上述方式,主控系统与变桨系统分别形成了闭环,协调控制。测试人员能根据现场不同的工况输入不同的模型,对主控和变桨进行多方面的性能测试,从此提高了工厂内的测试水平和产品的适应能力。