喷嘴尾部流道的流场分析及结构优化*

2016-04-25付必伟席燕卿

付必伟,艾 雨,席燕卿

(1.西南石油大学机电工程学院,四川成都 610500;2.中国民航西南地区空中交通管理局,四川省成都市双流机场,四川成都 610202;3.中国石油吐哈油田公司鲁克沁采油厂,新疆鄯善 838200)

1 引 言

国外勘探研究表明,全球优质油气资源与低品质油气资源相比,占资源总量的比例较小[1]。随着世界对油气资源需求量的增大以及优质油气资源开采量的降低,油气资源已无法满足人们的需要。据统计,在自然状态下我国单井产油量逐年降低,递减率最高达到11.65%,低渗透油气储量达到低品质油气资源的65.5%[2-3]。但目前低品质油气资源的开采量和效率很低,无法补偿人们对油气资源的需求。因此,如何提高低品质油气资源开采效率引起了人们的广泛关注。国内外研究表明,水力水平钻孔技术是低品质油气资源(低渗透、稠油油气藏等)的最佳开采方法,该技术的钻进效果主要决定于核心部件——破岩喷嘴。

破岩喷嘴的结构决定了射流打击力,从而决定破岩效果,因此许多学者对喷嘴结构进行优化,提高了喷嘴的射流打击性能。但是大多数研究主要集中在喷嘴收缩角、长径比以及出口直径方面,而忽略了喷嘴尾部流道的结构参数对射流性能的影响[6-7]。

尾部流道的结构参数直接影响喷嘴推进力、射流速度以及井底打击力,因此在以往研究的基础上,以锥形自进式破岩喷嘴为原型,建立破岩喷嘴射流计算模型,基于计算流体动力学(Computational Fluid Dynamics,CFD)技术,分析尾部流道出口直径、数量和倾角对喷嘴射流质量的影响,探究尾部流道结构参数与打击压力的关系,为高效破岩喷嘴的设计提供理论依据。

2 喷嘴结构

2.1 应用背景及研究方法

图1 径向钻孔示意[8]Fig.1 The radial hydraulic drilling[8]

径向水力喷射增产技术是利用破岩喷嘴水力作用在油层钻出水平孔的技术,如图1所示。该技术通过增加原油渗流面积,以达到原油增产的目的。目前,数值分析方法已逐渐完善,并得到广泛的应用及认可,因此以贴近工程实际为前提,利用数值方法对喷嘴射流流场进行计算分析,通过对计算结果的可视化分析直观地反应喷嘴的射流特性。

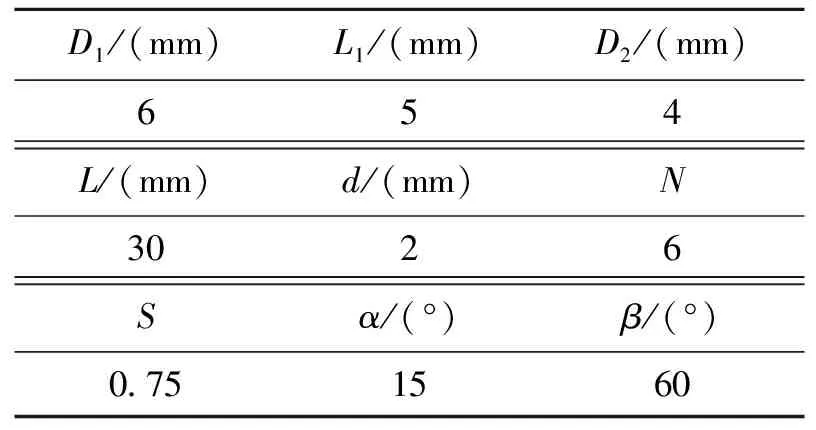

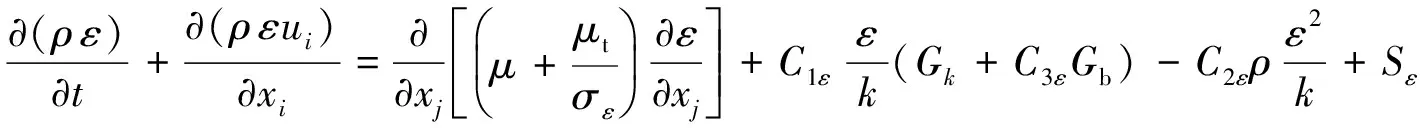

2.2 喷嘴尾部流道的几何参数

图2给出了喷嘴尾部流道的几何结构,尾部流道均匀分布,令其直径为d,数量为N,倾角为α。喷嘴出口射流用于破岩,尾部射流提供喷嘴推进力兼排屑功能。喷嘴出口直径为D2、收缩角为β,出口长径比为S,喷嘴总长为L。相关测量数据列于表1。

图2 喷嘴结构Fig.2 Structure of the nozzle

表1 喷嘴几何参数Table 1 Geometric parameters of the nozzle

3 水射流破岩机理及控制方程

3.1 水射流破岩机理

(1) 冲蚀作用:当水射流的射流压力大于岩石门限压力时,岩石被直接击碎。倪红坚等人[9-10]实验研究表明,射流压力越大破岩效果越好,当射流压力为门限压力的2倍时,岩石表面出现大块剥离现象。

(2) 井底漫流作用:水射流在井底的径向作用对井底形成剪切破坏。

(3) 水楔作用:射流在岩石裂缝处产生压力场,裂缝受到挤压应力导致裂纹扩展,致使岩石破碎。

3.2 控制方程

高压水射流的射流控制方程采用N-S方程,湍流模型采用标准k-ε方程[11-13]。

(1) 连续性方程

∂ρ/∂t+∂(ρui)/∂xi=0

(1)

式中:ρ为流体密度;xi、ui分别位移张量和流场速度张量的分量。

(2) Navier-Stokes方程

(2)

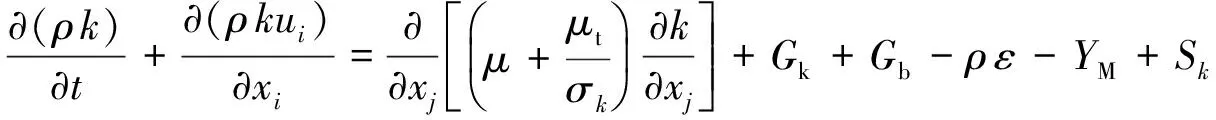

(3)k-ε方程

(3)

(4)

式中:k为湍动能,ε为湍流耗散率;Gk、Gb分别表示由平均速度梯度和浮力引起的湍动能k的产生项;YM为可压缩湍流脉动膨胀对总耗散率的影响;σk和σε分别是湍动能k和耗散率ε对应的普朗特数,分别取值1.0和1.3;Sk和Sε是用户定义的源项;μt是湍流粘性系数,μt=ρCμk2/ε,其中Cμ为经验常数,取0.09;C1ε、C2ε、C3ε为经验常数,分别取值1.44、1.92、0.09。

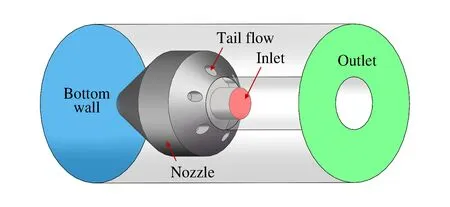

3.3 离散模型

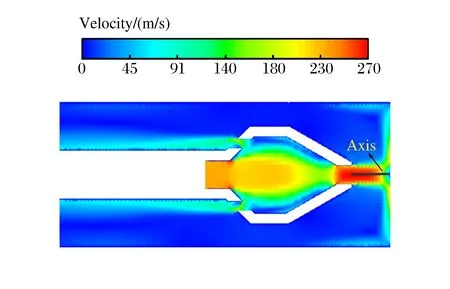

图3为喷嘴射流计算模型,为节约计算资源对计算模型进行了合理简化:(1) 忽略喷嘴与高压软管间的连接螺纹;(2) 延长喷嘴尾部的计算域,消除出口边界条件对计算结果的影响;(3) 忽略井壁表面形状对流场的影响。由于六面体网格具有计算精度高、计算速度快等特点,所以分析中采用六面体网格,网格总数为62 485,节点数为431 353。为准确反映井底打击压力的分布,对井底壁面网格进行局部加密(见图4)。

图3 计算模型Fig.3 Calculation model

图4 网格划分Fig.4 Meshing

3.4 边界条件及分析方案

本次分析计算采用进口压力为50 MPa。一般情况下井底围压为10 MPa,因此设置出口压力为10 MPa,计算中监测喷嘴的轴向力。分析方案如表2所示,表2中未出现的参数为固定值(见表1)。

表2 分析方案Table 2 Analysis scheme

4 结果分析

4.1 尾部流道数N对射流特性的影响

首先对方案1~方案6进行分析。图5给出了方案3所对应的模拟结果,图5(a)为井底静压分布云图,图5(b)为井底最大静压随N变化的曲线。

图5(a) 井底压力分布云图Fig.5(a) Nephogram of the bottom hole pressure distribution

图5(b) 井底压力峰值随N的变化Fig.5(b) Peak value of the bottom hole pressure varying with N

图5(a)显示,在井底中心出现了一个打击压力达到43 MPa的圆形区域,而岩石的门限压力为31 MPa,因此喷嘴可直接击碎岩石。由图5(b)可以看出,随着N的增加,井底压力峰值先、后经历了3个阶段:第1阶段快速减小,由于N增加喷嘴整体出口面积增大,使喷嘴射流速度降低,进而导致井底打击压力降低;第2阶段缓慢增大,由于喷嘴内部反射的射流沿着喷嘴内壁从尾部流道射出,减少了喷嘴内部射流能量损失,使出口射流速度增大,进而使井底压力出现缓慢增加;第3阶段快速减小,原因是尾部流道增加到一定数量,喷嘴的出口速度继续降低,进而引起井底打击压力继续减小。

为了直观反应尾部流道数量对井底压力的影响,特输出图6。从图6中可以看出,随着喷口数量的增加,井底压力以及有效冲击区域均逐渐减小。

图7为轴截面速度分布云图,可以看出,该喷嘴的射流流场具有良好的对称性。轴线上的速度分布如图8所示,可以看出,最大射流速度随N的减小而逐渐减小,但是等速核长度基本保持不变。

图6 不同N下井底压力径向分布曲线Fig.6 Radial distribution of the bottom hole pressure with different N

图7 N=4时轴截面速度分布云图Fig.7 Velocity distribution nephogram in the axial section when N=4

图8 不同N下射流速度轴向分布曲线Fig.8 Axial distribution of the jet speed with different N

破岩喷嘴反冲合力FR和井底打击力F的计算公式为

(5)

(6)

式中:v1、v2分别为前、后出口流速,s1、s2分别为前、后出口截面面积。

喷嘴轴向受力情况列于表3,可以看出,随着N的增大,喷嘴的轴向推进力逐渐增大,井底打击力逐渐减小。当尾部流道数N为6或7时,推进力稳定增大,井底打击力却基本不变,综合考虑加工成本及加工质量,选用N=6,即可保证破岩喷嘴具有较大推进力,又具有足够的打击力。

表3 喷嘴轴向推进力Table 3 The axial thrust of the nozzle

4.2 尾部流道倾角α对流场的影响

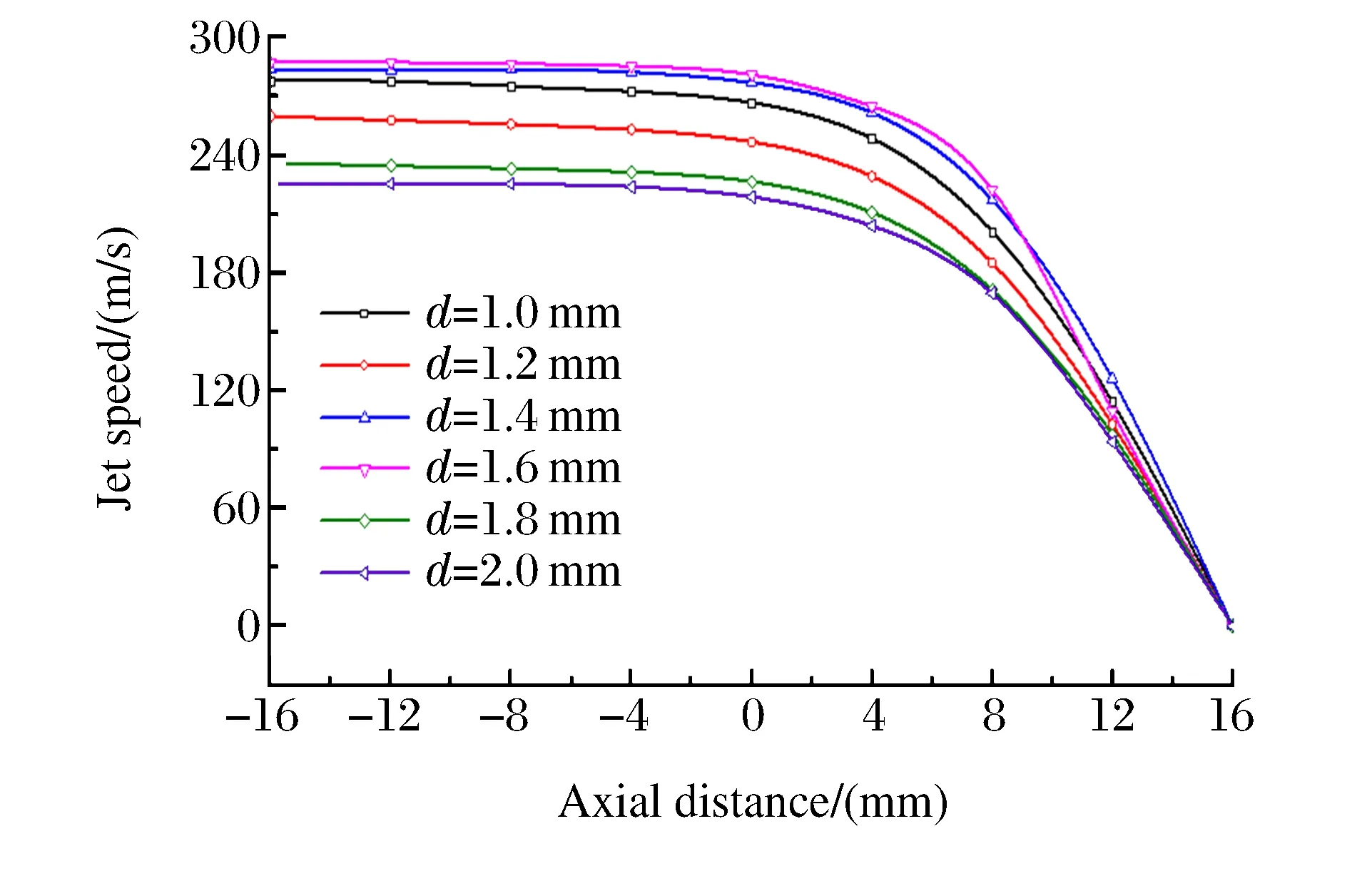

图9、图10分别为方案6~方案10的井底压力分布和轴线速度变化曲线。从图9可以看出,α=15°时井底有效打击压力及范围较大。图10显示,α=15°时射流速度较大,而等速核长度基本保持不变。

图9 不同α下井底压力径向分布曲线Fig.9 Radial distribution of the bottom hole pressure with different α

图10 不同α下射流速度轴向分布曲线Fig.10 Axial distribution of the jet speed with different α

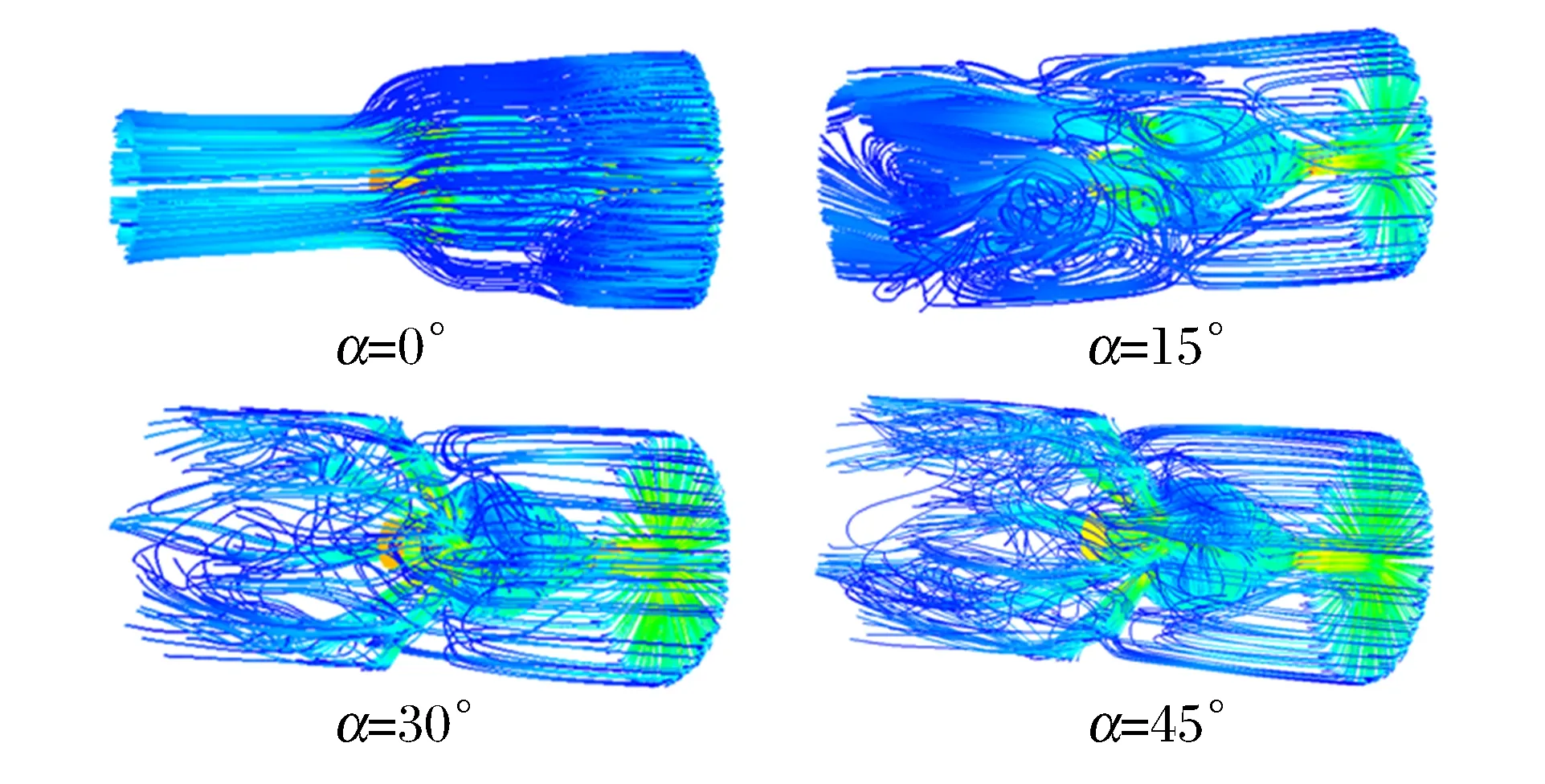

图11是α分别为0°、15°、30°和45°的流线图。从图11中可以看出,当α>15°后,井底回流现象明显减弱,这样可以保证井底岩屑顺利排出,防止井底岩屑堆积而降低钻孔效率。

从图12中可以看出,当α=15°时,尾部流道中的最大速度集中在上壁面,此时壁面冲蚀速度较大。当α=30°时最大速度基本处于中间,对壁面的冲蚀速度显著降低。当α≥45°时最大速度集中在下壁面,壁面冲蚀速度增大。高速水冲蚀作用可导致喷嘴磨损,因此设计合理的尾部流道倾角有助于改善冲蚀情况,增加喷嘴使用寿命。

图11 喷嘴流线图Fig.11 The nozzle flow chart

图12 尾部流道速度分布云图Fig.12 Velocity distribution cloud of tail flow

图13 轴向力和最大射流速度与α的关系Fig.13 Axial force and maximum jet speed versus α

图13是轴向推进力及最大射流速度与倾角α的关系曲线。图13中显示,推进力随α的变化趋势与最大射流速度相反,并且图中A点可满足推进力和喷射速度同时较大的要求。综上,当15°<α<30°时喷嘴结构较为合理。

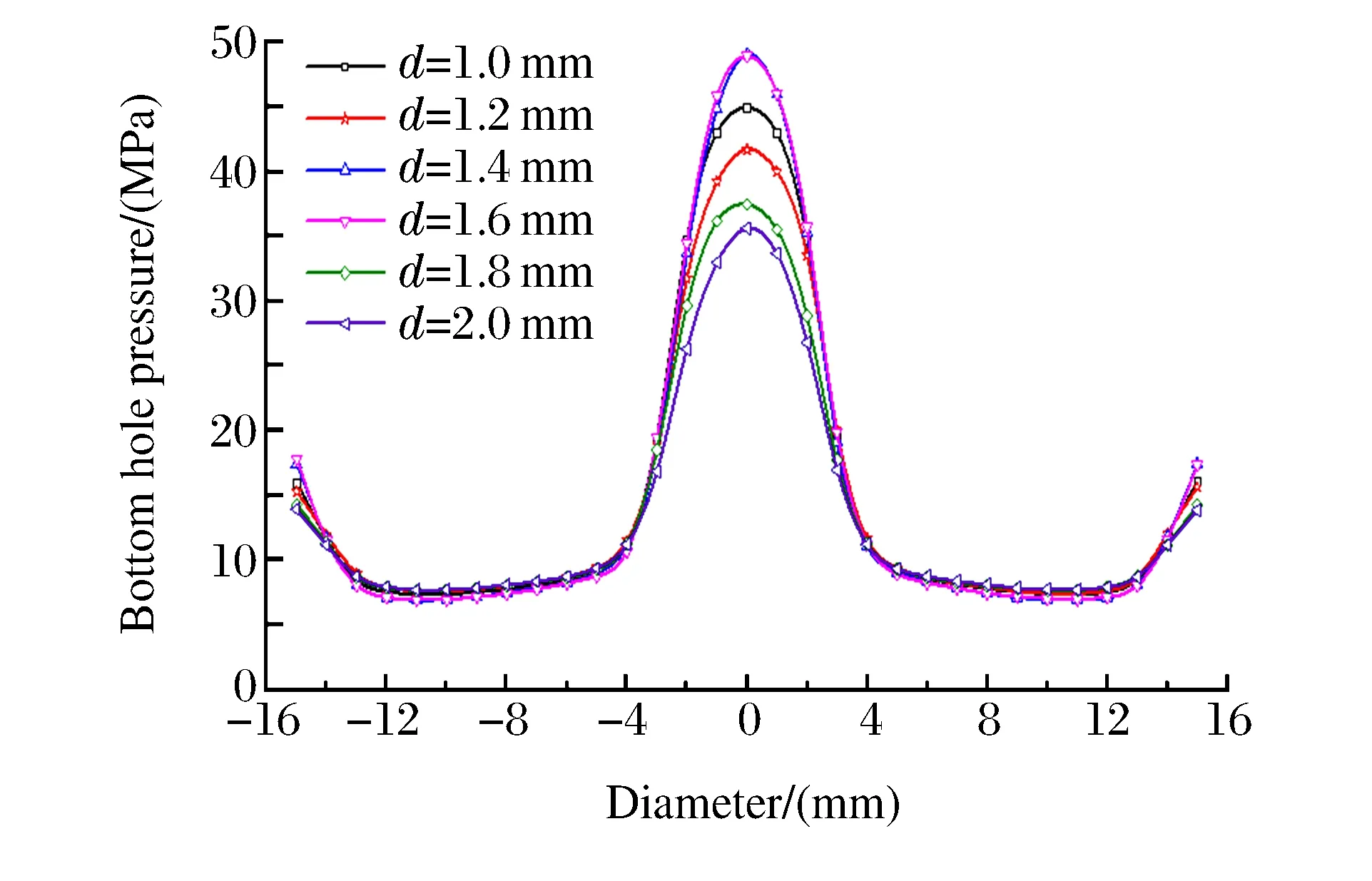

4.3 尾部流道直径d对流场的影响

图14为方案7、方案11~方案15对应的井底压力变化曲线,可以看出,当1.4 mm 图14 不同d下井底压力径向分布曲线Fig.14 Radial distribution of bottom hole pressure with different d 图15 不同d下射流速度轴向分布曲线Fig.15 Axial distribution of jet speed with different d 图16 推进力和最大射流速度与d的关系Fig.16 Axial force and maximum jet speed versus d 图16是推进力及最大射流速度与尾部流道直径d的关系曲线。从图16中可以看出,最大喷射速度随d的增大而逐渐减小,并且其下降梯度也逐渐减小,而最大射流速度与推进力的变化趋势正好相反。因此,在满足推进力后,d越小越好。综上可得,d=1.4 mm时更有利于射流破岩和喷嘴自推进。 (1) 破岩喷嘴尾部流道数N=6、倾角α满足15°<α<30°、出口直径d=1.4 mm时,有利于破岩以及岩屑排出,同时能更好地平衡喷嘴性能(喷嘴自推进能力与射流性能)。 (2) 增大尾部流道数量N和直径d能显著提高喷嘴推进力,但是降低了井底压力,导致破岩效率降低。因此在设计喷嘴时,需要考虑尾部流道数量、直径和喷嘴破岩效率之间的关系。 (3) 倾角α过大或过小,都会对尾部流道产生较大的冲蚀作用,因此合理设计尾部喷口倾角,能有效改善尾部流道的流场,延长喷嘴使用寿命。 [1] MASTERS J A.Deep basin gas trap,western Canada [J].AAPG Bulletin,1979,63(2):152-181. [2] 李道品,张连春.我国低渗透油田开发当前之新进展 [J].低渗透油气田,2004,9(1):1-9. LI D P,ZHANG L C.Advances on development of the low permeability oil fields in China [J].Low Permeability Oil & Gas Fields,2004,9(1):1-9. [3] LOVE T G,MCCARTY R A.Selectively placing many fractures in openhole horizontal wells improves production:SPE-74331-PA [R].Society of Petroleum Engineers,2001:219-224. [4] 孙晓超.水力深穿透水平钻孔技术的研究 [D].大连:大连理工大学,2005:1-2. SUN X C.Study on the water jet perforating technique [D].Dalian:Dalian University of Technology,2005:1-2. [5] 张 毅,李根生,熊 伟,等.高压水射流深穿透射孔增产机理研究 [J].石油大学学报(自然科学版),2004,28(2):38-41. ZHANG Y,LI G S,XIONG W,et al.Stimulation mechanism of oil well using high-pressure water jet deep-penetrating perforation technique [J].Journal of the University of Petroleum (Edition of Natural Science),2004,28(2):38-41. [6] 丁徐亮.酸再生系统喷嘴数值模拟及结构参数优化 [D].上海:华东理工大学,2014:9-10. DING X L.Numerical simulation and structure parameters optimization of the nozzle used in acid regeneration system [D].Shanghai:East China University of Science and Technology,2014:9-10. [7] 黄中华,谢 雅.圆锥形喷嘴结构参数设计研究 [J].机械设计,2011,28(12):62-64. HUANG Z H,XIE Y.Research on structure parameters of conical nozzle [J].Journal of Machine Design,2011,28(12):62-64. [8] 径向水力喷射简介 [EB/OL].[2015-11-27].http://www.docin.com/p-1373181499.html. [9] 倪红坚,王瑞和.高压水射流破岩的数值模拟分析 [J].岩石力学与工程学报,2004,23(4):550-554. NI H J,WANG R H.Numerical simulation on rock breaking under high pressure water jet [J].Chinese Journal of Rock Mechanics and Engineering,2004,23(4):550-554. [10] 张作龙,梁忠民.高压淹没水射流破岩实验研究 [J].石油矿场机械,2000,29(5):27-29 ZHANG Z L,LIANG Z M.Experimental study of breaking rock with pressure water jet [J].Oil Field Equipment,2000,29(5):27-29. [11] 熊继有,廖荣庆.射流辅助钻井破岩理论与技术 [M].四川:四川科学技术出版社,2007:24-25. XIONG J Y,LIAO R Q.Rock damage theory and technology by jet assisted drilling [M].Sichuan:Sichuan Science and Technology Publishing House,2007:24-25. [12] 王瑞和.高压水射流破岩机理研究[J].石油大学学报(自然科学版),2002,26(4):118-122. WANG R H.Research of rock fragmentation mechanism with high-pressure water jet [J].Journal of the University of Petroleum (Edition of Natural Science),2002,26(4):118-122. [13] 陆朝晖.高压脉冲水射流流场结构的数值模拟及破硬岩机理研究 [D].重庆:重庆大学,2012:32-33. LU C H.CFD modeling on flow-field structure of high pressure pulse water jet and its hard rock fragmentation mechanism [D].Chongqing:Chongqing University,2012:32-33.

5 结 论