胶带输送机跑偏原因及调偏分析

2016-04-23吕元杰

[摘 要]该文笔者从事神东矿区胶带机安装工作6年多,总结经验,主要是针对输送机在运行过程出现的跑偏原因进行分析,而且还给出了解决办法和对策,此文介绍的几种调整跑偏的方法经济实用、安全可靠、操作简单,对煤矿安全生产具有很重要的作用。

[关键词]皮带输送机;跑偏;原因分析;调整对策

中图分类号:TD52 文献标识码:A 文章编号:1009-914X(2016)05-0254-02

1 前言

众所周知,胶带输送机是煤炭行业的运输系统中最为重要的运输设备之一,在实际的工作过程中,如果出现了胶带跑偏等问题,这样会使得输送机的运输效率受到影响,同时也有可能使得在运行过程中出现重大事故,这不仅影响了煤矿的安全生产,同时还使得企业蒙受巨大的经济损失。

2 胶带输送机的工作原理

胶带输送机是一种摩擦驱动以连续方式运输物料的机械,主要由机架、输送带、托辊、滚筒、张紧装置、传动装置等组成。胶带绕经两端滚筒后,用胶带卡子或硫化方法,将两头接在一起,使之成为闭环结构。胶带由上、下托辊支撑着,由拉紧装置将胶带拉紧,具有一定的张力。当主动滚筒被电动机带动而旋转时,借助于主动滚筒与胶带之间的摩擦力带着胶带连续运转,从而将装到胶带上的物料从卸载滚筒卸载。胶带输送机的牵引力是通过传向滚筒与胶带之间的摩擦力来传递的。胶带与物料一起在托辊上运动,胶带既是牵引机构,又是承载机构。胶带输送机的运动呈闭合循环运动,上行、下行部分的胶带输送机中心线保持平行或处于同一平面内,运行速度平稳,沿胶带输送机宽度方向其偏移量正常范围(带宽度的 5%)内正常运行时,胶带所受的拉力在带宽方向上相等。当胶带输送机偏移量达到带宽的 5% 及以上则认为跑偏。当胶带输送机出现跑偏时,上行、下行部分的胶带输送机中心线不处于同一平面内胶带沿带宽上跑偏一侧的拉力较大。

3 皮带输送机跑偏的原因分析

皮带输送机在实际运行中,导致胶带跑偏的因素有很多种,但是各个因素所引起的设备影响是不同的。与此同时,通过实践可以很明显的知道,皮带机导致跑偏的因素有很多,但是整体看这些跑偏因素有一定的共同点。即为横向摩擦力是跑偏发生的主要原因,在皮带跑偏中达到新的平衡,从而使皮带较稳定的保持跑偏状态,以下是典型的几种跑偏状况分析:

3.1 安装时引起的皮带跑偏

皮带机安装质量的好坏对皮带跑偏的影响最大,由安装误差引起的皮带跑偏最难处理,安装误差主要是:

3.1.1 输送带接头不平直。造成皮带两边张力不均匀,皮带始终往张紧力大的一边跑偏。

3.1.2 机架歪斜。机架歪斜包括机架中心线歪斜和机架两边高低倾斜,这两种情况都会造成严重跑偏,并且很难调整。

3.1.3 导料槽两侧的橡胶板压力不均匀。由于橡胶板压力不均匀,造成皮带两边运行阻力不一致,引起皮带跑偏。

3.1.4 滚筒表面胶板质量较差,摩擦系数不够,容易造成局部受力不均,容易引起皮带跑偏。

3.2 运行中引起的皮带跑偏

3.2.1 滚筒、托辊粘料引起的跑偏。皮带机在运行一段时间后,由于部分矿物具有一定的粘性,部分矿粉会粘沾在滚筒和托辊上,使得滚筒或托辊局部筒径变大,引起皮带两侧张紧力不均匀,造成皮带跑偏。

3.2.2 皮带松弛引起的跑偏。调整好的皮带在运行一段时间后,由于皮带拉伸产生永久变形或老化,会使皮带的张紧力下降,造成皮带松弛,引起皮带跑偏。

3.2.3 物料分布不均匀引起的跑偏。如果皮带空转时不跑偏,重负荷运转就跑偏,说明物料在皮带两边分布不均匀。物料分布不均主要是物料下落方向和位置不正确引起的,如果物料偏到左侧,则皮带向右跑偏;反之亦然。

3.2.4 运行中振动引起的跑偏。皮带机在运行时的机械振动是不可避免的,在皮带运行速度越快时,振动越大,造成的皮带跑偏也越大。在皮带机中,托 辊的径向跳动引起的振动对皮带跑偏影响最大。

3.2.5 在皮带运行过程中其落料缓冲区传统的缓冲托辊容易造成皮带受力不均和物料散落造成皮带受力不均和物料堆积,进而加剧了皮带跑偏。

4 胶带调偏的主要方法

4.1 承载托辊组的调整

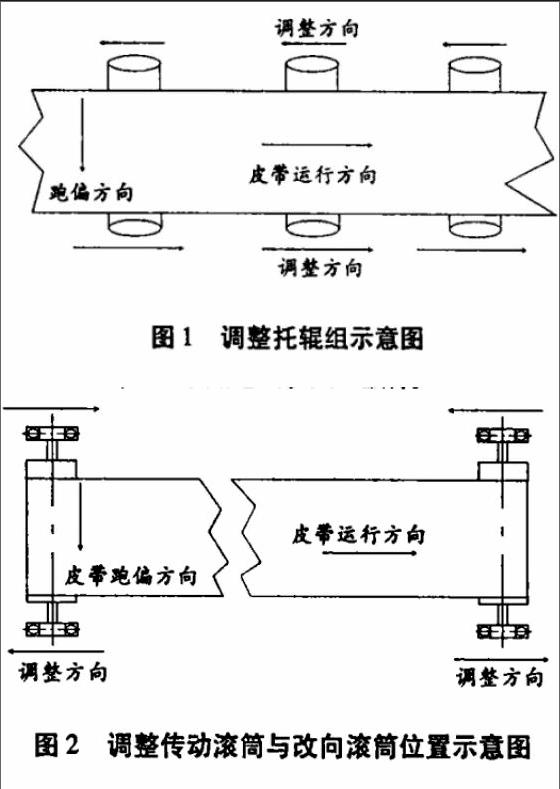

皮带机的皮带在整个皮带运输机的中部跑偏时,应采取调整托辊组的位置来调整跑偏,托辊支架两侧安装工成长孔,就是方便进行调整的。调整方法见图1 ,具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带运行方向前移,或另外一侧后移。如图1所示,皮带向下方向跑偏,则托辊组的上位处应当向左移动,托辊组的下位处向右移动。这种方法可消除由于机架歪斜、矿料分布不均、振动等引起皮带松弛、机架歪斜引起的皮带跑偏。

4.2 调整传动滚筒与改向滚筒位置

传动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为一条皮带运输机至少有2—5个滚筒,所有滚筒的安装位置必须垂直于皮带运输机长度方向的中心线,若偏斜过大必然发生跑偏。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。调整方法见图2。

由于传动滚筒的调整距离有限(10mm-30mm).通常情况下,我们将传动滚筒轴心线调整至与皮带机长度方向垂直后,主要靠螺旋拉紧装置或液压油缸拉紧装置来调整尾部改向滚筒轴承座的位置,要经过反复调整,直到皮带调到较理想的位置。此方法可有效消除。

4.3 张紧处的调整

皮带张紧处的调整是皮带运输机跑偏调整的一个非常重要的环节。重锤张紧处上部的两个改向滚筒除应垂直于皮带长度方向以外还应垂直于重力垂线,即保证其轴中心线水平。使用螺旋张紧或液压油缸张紧时,张紧滚筒的两个轴承座应当同时平移,以保证滚筒轴线与皮带纵向方向垂直。具体的皮带跑偏的调整方法与滚筒处的调整类似。该方法可有效消除皮带松弛、机架歪斜引起的皮带跑偏。

4.4 双向运行皮带运输机跑偏的调整

双向运行的皮带运输机皮带跑偏的调整比单向皮带运输机跑偏的调整相对要困难许多,在具体调整时应先调整一个方向,然后调整另外—个方向。在调时应先调整一个方向,然后调整另外—个方向。在调整时应仔细观察皮带运动方向与跑偏趋势的关系,逐个进行调整。重点放在传动滚筒和改向滚筒的调整上,其次是托辊的调整与物料的落料点的调整。

4.5 安装缓冲床替代缓冲托辊

采用新型的物料缓冲装置缓冲床,有效降低物料的堆积和物料下落过程中对皮带的冲击力,“顺力”设计的缓冲床能够避免缓冲托辊造成的皮带撕裂问题。

5 防跑偏的其他措施

5.1 主、从动滚筒的两端加工成锥形

根据运行统计可知,胶带跑偏一般在两端的情况较多。对此,可把主、从动滚筒的两端加工成锥形。其锥面可将法向力分解成径向力和轴向力,两端的轴向力均指 向滚筒的中心。在胶带运行中,由于两端轴向力的作用,防止了胶带的跑偏。

5.2 张紧装置

为了保持足够的张紧力,对使用螺旋张紧或液压张紧的带式运输机可调整张紧行程来增大张紧力,当张紧行程已不够,皮带出现了永久性变形,可将皮带截去一段重新进行胶接。

5.2 机尾装置

工作面顺槽内的可伸缩胶带输送机,随着工作面的不断推移,需要移动输送机尾,用机尾移动装置进行调整:①机尾移动完以后空载试运转,如果胶带向左边跑偏 ,则可利用右边的移动装置 向前移动机尾滚筒,一次不能移动太多,慢慢移动直至胶带跑正为止;② 加载试运转,如果胶带跑偏,则说明装载位置不正,调整装煤位置。如果跑偏量不大 ,也可调整上托辊;③若胶带在机尾滚筒上跑偏量小,除调整轴座螺栓外,还可利用机尾几个作用较大的下托辊进行调整。

5.4 设置自动调整胶带跑偏装置

在胶带输送机固定托架结构中,将槽行托辊架两侧外端的自动调跑偏托辊,向胶带运行方向偏斜2°~3°安装。当胶带偏向一边时,则胶带这边所受的横向力大于另一边,受力大端托辊架顺胶带运行方向移动,使胶带又恢复到正中位置。采用双锥形滚筒 ,也能有效地防止胶带在滚筒上跑偏。增设胶带防跑偏保护装置,即安装跑偏开关,当胶带跑到极限位置时,开关动作,使电动机停止运转,以便查明跑偏原因,防止事故扩大。

综上所述,根据笔者多年从事的生产实践和从理论分析方面进行考虑,我们可以摸索到一些相关规律,比如,跑紧不跑松、跑高不跑低和跑后不跑前,具体如下所述:

(1)跑紧不跑松:胶带输送机在运行的过程中,倘若前后的滚筒不在一条直线上,这样会使得胶带的松紧标准有所区别,使得胶带偏向一侧;

(2)跑高不跑低:当托辊架的中心线水平偏差过大时,皮带相对与高端托辊有向低端滑动的速度,出现一头高一头低,从而导致皮带向高端托辊边跑偏;

(3)跑后不跑前:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定),则胶带就会向后的一端移动。

6 结语

通过以上对输送机跑偏原因分析可知,调整好皮带机的使用方式,不仅能够延长皮带的使用寿命,而且还可以防止皮带机在使用过程中出现事故,造成人员伤亡。因此,本文所介绍的几种调整解偏的方法经济实用,操作简单,对煤矿生产具有很重要的作用。

作者简介

吕元杰(1988年),内蒙古自治区察右前旗人,助理工程师,2011年7月毕业于内蒙古科技大学,现供职于神华神东煤炭集团生产服务中心。