一种新型MWCNTs/氟碳漆防腐蚀导电涂层

2016-04-23冯拉俊李光照

冯拉俊,李 娟,李光照,罗 宏

(1.西安理工大学材料科学与工程学院,西安710048;2.四川理工学院材料与化学工程学院,自贡643000)

一种新型MWCNTs/氟碳漆防腐蚀导电涂层

冯拉俊1,李娟1,李光照1,罗宏2

(1.西安理工大学材料科学与工程学院,西安710048;2.四川理工学院材料与化学工程学院,自贡643000)

摘 要:为了解决现有石油化工企业防腐蚀导电涂料存在的防腐蚀性能低、耐磨性差、涂层易溶胀溶解的问题,选取耐蚀性好、耐磨性优良的氟碳涂料为基料,添加碳纳米管为填料制备了新型防腐蚀导电材料。通过表面粗糙度测试、力学性能测试、电化学阻抗谱(EIS)和傅里叶变换红外光谱(FTIR)技术,研究了多壁碳纳米管(MWCNTs)的加入对氟碳漆涂层表面粗糙度、力学性能、紫外老化以及化学结构的影响。结果表明:MWCNTs/氟碳漆防腐蚀导电涂层跟纯氟碳漆涂层相比表面粗糙度变化不大,拉伸强度和弹性模量分别增大了150%和133%,紫外加速老化24,72,144,216 h后的耐蚀性也有所增强,MWCNTs不影响氟碳漆的化学结构。

关键词:MWCNTs/氟碳漆;复合涂层;导电性;耐蚀性

油气管道不管是铺设在地下还是水下,管道外壁都要受到外界空气、土壤、水等的腐蚀,管道内壁受输送介质的腐蚀。特别是当空气中含有二氧化硫、硫化氢等有害气体时,将产生化学腐蚀。另外,地下土壤也能产生化学腐蚀,地下杂散电流还能产生电化学腐蚀。石油设备侵蚀带来的主要影响有危害地面装置及管路,生产中断,冒油、跑油、底油、漏油甚至发生燃烧、爆炸等严重危害,不仅会带来巨大的经济损失,而且会危害人身安全、污染环境。

石油炼制和贮存设备应用的涂层不仅需具有表面耐蚀,而且要有较好的导电性,而现有的表面防腐蚀涂料大多会被石油介质的溶胀溶解,导电介质大多采用金属粉末或石墨材料,因此这种涂料的防护性能和导电性都较差。氟碳漆具有优良的耐候性、耐热性、耐油、耐溶剂、表面自清洁等性能,它含有大量的C-F键,氟原子半径小、电负性大、极化率小,形成的C-F键极短,键能大,形成的复合涂层具有良好的防腐蚀性能[1-2]。本工作以质量轻、六边形结构连接完美以及力学、电学、光学和导电性能[3-4]好的多壁碳纳米管(MWCNTs)为填料,制备了MWCNTs/氟碳漆复合涂层,测试了MWCNTs的加入对氟碳漆表面粗糙度、力学性能、摩擦磨损、紫外老化、导电性能以及化学结构的影响,以期解决传统涂层防护性和导电性较差这一问题,为石油设备的表面保护提供一种新型的防护涂层。

1 试验

1.1 试验材料

氟碳涂料为陕西西安光辉化工有限责任公司的03型金属氟碳涂料,多壁碳纳米管为由北京天奈科技有限公司生产的FloTube 9000系列多壁碳纳米管)平均直径为11μm,表面积大于200 m2/g。

1.2 涂层的制备

将MWCNTs在100℃下干燥2 h,按氟碳漆和固化剂质量比为10∶1配制两组涂料,一组留下备用。根据参考文献[5],加入1.5%(质量分数,下同)MWCNTs的复合涂料的电阻率可达6.2× 10-4Ω·m,导电性完全满足石油化工企业对导电涂料的要求。另一组加入1.5%的MWCNTs,搅拌0.5 h使其充分润湿,混合。然后采用浇铸法制备纯氟碳漆试样和MWCNTs/氟碳漆复合涂层试样,试样尺寸为φ20 mm×5 mm。

1.3 涂层的性能测试

1.3.1粗糙度测试

采用OLS4000型激光共聚焦显微镜(CLSM)测试了涂层的面粗糙度Sa(μm)和线粗糙度Ra(μm)[6]。

1.3.2力学性能测试

采用LJ-2000型油毡拉力试验机进行涂层拉伸性能的测试。采用HT-1000型高温摩擦磨损试验机进行摩擦磨损试验。试验参数如下:试验温度为25℃,对磨材料为45号钢珠(φ4 mm),转速为200 r/min,载荷为1 kg[7]。

1.3.3电化学阻抗谱测试(EIS)

将两种试样在JY-1205型紫外加速老化试验箱中分别照射24,72,144,216 h,采用恒电位法测量试样的电化学阻抗谱(EIS),并对试验结果进行表征。试样装置为三电极体系,研究试样为工作电极,面积为16 cm2,Q235钢板为辅助电极,饱和甘汞电极(SCE)为参比电极,介质为3.5%NaCl溶液,扫描速率为0.2 mV/s,扫描范围为(Ecorr±200)mV,所用正弦波激励信号幅值为5 mV,频率为10-5~ 10-2Hz。

1.3.4电阻率测试

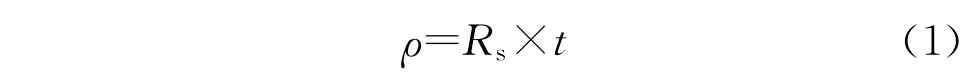

采用DY-2101数字万用表测量试样的方阻,HCC-18磁阻法测厚仪测量涂层厚度,根据式(1)计算涂层体积电阻率:

式中:ρ表示涂层电阻率,Ω·m;Rs表示试样电阻,Ω·cm2;t表示涂层厚度,μm。

1.3.5傅里叶变换红外光谱(FTIR)

将待测试样研磨至微米级,进行KBr压片制样,然后采用FTIR8400S红外光谱仪在中红外区(4 000~650 cm-1)对试样进行红外光谱测试。

2 结果与讨论

2.1 涂层表面粗糙度测试

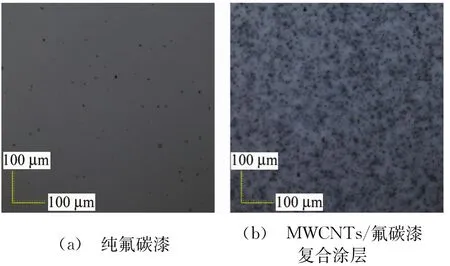

为了研究MWCNTs的加入对氟碳漆粗糙度的影响,测试了纯氟碳漆试样以及添加了碳纳米管的MWCNTs/氟碳漆复合涂层试样的表面粗糙度,结果如图1和表1所示。

图1 纯氟碳漆和MWCNTs/氟碳漆复合涂层的CLSM图Fig.1 CLSM images of pure fluorocarbon(a)and MWCNTs/fluorocarbon composite coating(b)

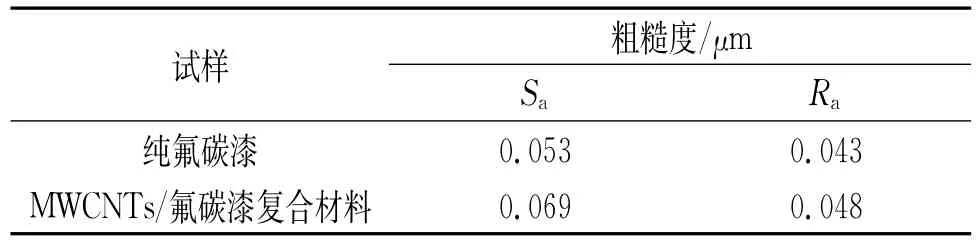

表1 纯氟碳漆和MWCNTs/氟碳漆复合材料的表面粗糙度Tab.1 Surface roughness of pure fluorocarbon and MWCNTs/fluorocarbon composite coating

由图1可见,两种试样表面均比较光滑平整。由表1可知,MWCNTs/氟碳漆复合涂层试样的面粗糙度Sa和线粗糙度Ra均大于纯氟碳漆试样。这是由于在复合涂料固化的过程中,MWCNTs发生团聚,在涂层表面上形成了小突起,增大了粗糙度,但是MWCNTs本身就是微纳级别的,所以对涂层的粗糙度影响并不大[8]。结合纯氟碳漆试样以及添加了碳纳米管的MWCNTs/氟碳漆复合涂层试样的宏观形貌可见,两种涂层试样表面均致密、平整、有光泽,足以满足防腐蚀涂层的使用要求。

2.2 拉伸性能测试

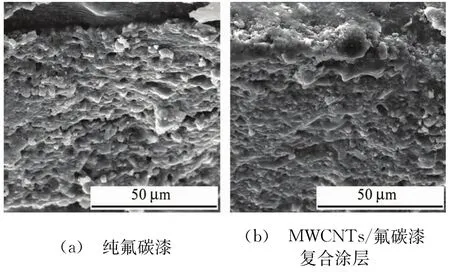

由两种涂层试样拉伸试验结果可见,加入MWCNTs后复合涂层的断裂伸长率相对于纯氟碳漆涂层减小了35.6%,为27.9%。而拉伸强度和弹性模量分别增大了150%和133%,分别为5.56 MPa和19.93 MPa。为了进一步研究MWCNTs对复合涂层力学性能的影响,采用扫描电镜对不同试样的拉伸断口进行分析,SEM结果见图2。

图2 纯氟碳漆和MWCNTs/氟碳漆复合涂层拉伸断口的SEM形貌Fig.2 SEM images of tensile section of pure fluorocarbon(a)and MWCNTs/fluorocarbon composite coating(b)

由图2可见,纯氟碳漆涂层的拉伸断口为韧性断裂,断口上有较多大且深的韧窝。由于氟碳漆固化的过程中溶剂的挥发和交联固化产生的气体在涂层内部形成孔隙,当受到拉伸作用时在孔隙的界面处发生孔洞的形核,随着内部应力的进一步增大,形成了大且深的韧窝[9]。加入MWCNTs后,在拉伸过程中复合涂层中的应力会受到MWCNTs的阻碍,当应力进一步增加时,由于裂纹扩展受阻使得形成的韧窝相对于纯氟碳漆涂层有所减小,可见MWCNTs的加入起到了承载外力且消耗断裂能量,并阻止基体裂纹扩展的作用。由于MWCNTs是纳米级一维量子材料,比表面积大,导致与基体的界面连接更充分、更牢固、相互作用较强,使拉伸时作用在基体上的负载通过界面有效转移到了MWCNTs上,阻止了因应力集中而引起的微裂纹的宏观扩展,大大提高了复合涂层的拉伸强度和弹性模量[10-11]。

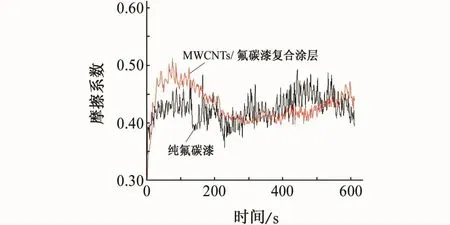

2.3 两种涂层的摩擦磨损试验

涂料涂敷于设备表面难免会发生机械摩擦,因此良好的耐磨性也是延长涂层使用寿命的关键。两种涂层的摩擦磨损试验结果如图3所示。看出可以,随着摩擦磨损试验时间的延长,加入MWCNTs后复合涂层的摩擦因数与纯氟碳漆涂层的相比先增大后减小。通过计算可得,加入MWCNTs后复合涂层的磨损率比纯氟碳漆涂层的降低了80%。

图3 纯氟碳漆和MWCNTs/氟碳漆复合涂层的摩擦因数曲线Fig.3 Friction coefficient curves of pure fluorocarbon and MWCNTs/fluorocarbon composite coating

一般认为,纳米微粒添加剂对基体摩擦磨损性能有2种相反的效应:一方面,纳米微粒通过在摩擦副接触表面沉积可起到有效的承载作用,从而使摩擦因数降低;另一方面,纳米微粒进入基体中可以破坏基体的完整性,引起局部扰动,使摩擦因数增大[12]。在摩擦磨损试验初期,由于MWCNTs的加入使得复合涂层表面粗糙度增大,破坏了氟碳漆涂层的完整性,造成摩擦因数增大。随着摩擦磨损试验的进行,复合涂层表面的粗糙度降低,这时粗糙度已经不是影响摩擦因数的主要因素了,而是MWCNTs能够在摩擦副表面进行有效的滚动,起到“微轴承”作用,使得摩擦因数降低[13]。说明MWCNTs的加入有效提高了复合涂层的耐磨损性能。

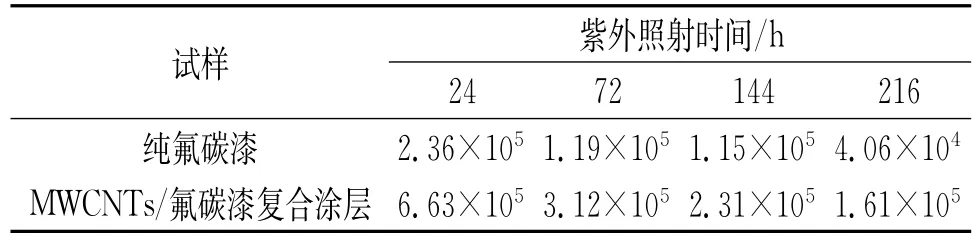

2.4 两种涂层的电化学阻抗谱(EIS)测试

两种不同的涂层分别在紫外加速老化试验环境中照射24,72,144,216 h后,以3.5%(质量分数,下同)NaCl溶液为介质测得的能斯特图(Nyquist)如图4所示。由图4可见,随着紫外加速老化试验时间的延长,两种涂层的Nyquist图有着相同的变化趋势,且复合涂层的阻抗值始终大于纯氟碳漆的,说明MWCNTs的加入提高了复合涂层的防腐蚀性能。试样的Nyquist图均表现出单一时间常数的特征,说明随着紫外加速老化时间的延长,涂层的容抗弧半径逐渐减小,即阻抗减小。试样在腐蚀介质中的电荷传递电阻越来越小,试样的耐腐蚀性能下降。但通过图5所示的等效电路对阻抗谱进行分析后(R1表示介质溶液电阻,R2表示涂层电阻,CPE1表示涂层电容)[14],发现涂层并没有出现双电层充放电时间常数的特征,即没有发生涂层/基体界面的腐蚀电化学反应,说明单一的加速紫外老化没有破坏涂层的内部结构,涂层的腐蚀过程还是主要受介质离子在孔隙中的扩散控制[15]。根据等效电流拟合的极化电阻Rp值(如表2所示),极化电阻Rp值越大,则涂层耐蚀性越好。从表2可以看出,在紫外加速老化试验进行相同时间的条件下,MWCNTs/氟碳漆复合涂层的Rp值总是大于纯氟碳漆的,进一步说明MWCNTs的加入提高了氟碳漆的耐蚀性。

图5 电化学阻抗谱的等效电路Fig.5 Equivalent circuit of EIS

表2 电化学阻抗谱拟合的Rp值Tab.2 The fitted Rpvalues of Nyquist plots Ω·m2

分析结果表明,加入MWCNTs提高了复合涂层的耐蚀性,由于C-F键的键能大,紫外加速老化并有破坏涂层的化学结构,说明氟碳涂层在室外的耐蚀性和耐候性均较好。

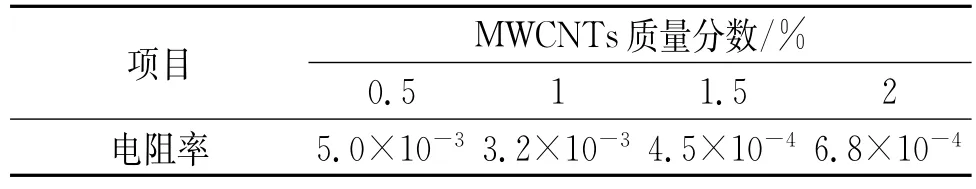

2.5 涂层导电性能测试

为了研究MWCNTs的加入对氟碳漆导电性能的影响,制备了MWCNTs质量分数分别为0.5%, 1%,1.5%,2%的MWCNTs/氟碳漆复合涂层,测得不同试样的体积电阻率如表3所示。

表3 不同MWCNTs含量复合涂层的体积电阻率Tab.3 The volume conductivity of composite coatings with different contents of MWCNTs Ω·m

由表3可见,随着MWCNTs含量的增加,涂层电阻率先减小后增大。这是由于随着MWCNTs含量的增加,导电填料间隙越来越小,除体系内的导电填料相互接触形成无限网链外,还有更多导电通道形成,使聚合物电阻率下降[16-17],当MWCNTs质量分数为1.5%时涂层电阻率达到最小。当MWCNTs含量进一步增大,大量的MWCNTs在涂层固化过程中发生团聚,使得MWCNTs分散性降低,阻碍了导电网络的形成,导致电阻率增大。所以MWCNTs加量为1.5%时涂层的导电性能最佳。

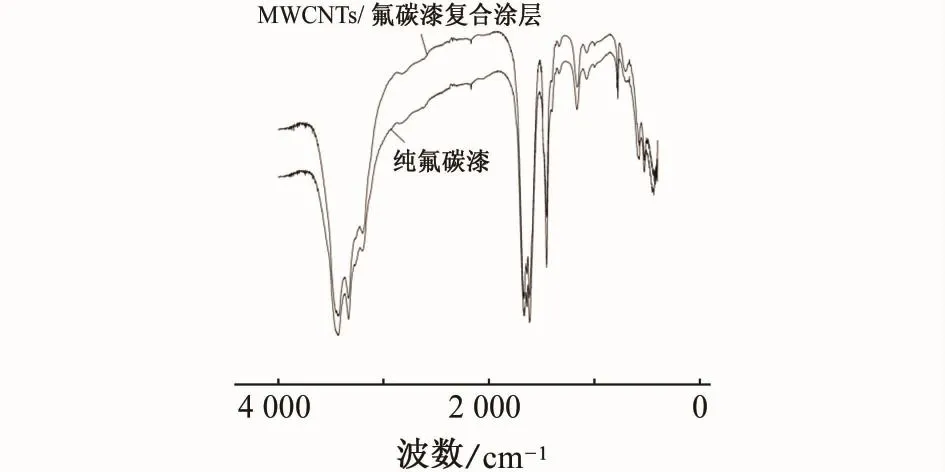

2.6 傅里叶变换红外光谱(FTIR)

测得两种涂层的傅里叶变换红外光谱如图6所示。一般把红外光谱图分为特征区(4 000~1 300 cm-1)和指纹区(1 300~600 cm-1),特征区包含各种单键、双键和三键的伸缩振动及面内弯曲振动,谱峰稀疏、较强,易辨认。指纹区包含C-X单键的伸缩震动及各种面内的弯曲震动,谱峰密集、难辨认。由图6可见,两种涂层具有相同的红外谱峰,图中特征区的透射峰出现在3 444,3 328,1 682,1 602,1 440 cm-1处,根据各官能团的特征吸收可以得出3 444 cm-1处为-O-H键伸缩振动,3 328 cm-1处为不饱和碳原子上的=C-H或≡C-H键伸缩振动,1 682 cm-1处为C=O双键的伸缩振动,1 602 cm-1处为C=C双键的伸缩振动,1 440 cm-1处为饱和碳原子上的-C-H弯曲振动。指纹区的透射峰(1 300 cm-1以下)为不饱和碳原子上的-C-H键弯曲振动[18]。

图6 纯氟碳漆和MWCNTs/氟碳漆复合材料的傅里叶变换红外光谱Fig.6 FTIR of pure fluorocarbon and MWCNTs/fluorocarbon composite material

由图6可见,加入MWCNTs后复合涂层的红外透射峰强度发生了变化,但是吸收峰的位置没有发生变化,说明加入MWCNTs后涂层的化学结构没有发生变化,即MWCNTs的加入对氟碳漆涂层的化学结构没有任何影响。复合涂层中氟碳漆和碳纳米管都保持着各自固有的结构,以及各自优良的耐蚀性和导电性,因此赋予了复合涂层最佳的综合性能。

3 结论

加入1.5%MWCNTs的复合涂层相对于纯氟碳漆的粗糙度变化不大,断裂伸长率减小了35.6%,为27.9%,而拉伸强度和弹性模量分别增大了150%和133%,为5.56 MPa和19.93 MPa,磨损率降低了80%;紫外加速老化并有破坏涂层的化学结构,加入MWCNTs后复合涂层的耐蚀性相对于纯氟碳漆涂层有所提高;MWCNTs的加入对氟碳漆涂层的化学结构没有影响。

参考文献:

[1]李田霞,陈峰.氟碳涂料国内外现状及发展趋势[J].安徽化工,2012,38(1):12-15.

[2]KULINICHSA,FARZANEH M.On wetting behavior of fluorocarbon coatings with various chemical androughness characteristics[J].Vacuum,2005,79(3/4):255-264.

[3]王娴.碳纳米管导电涂料的导电机理及影响因素[J].上海涂料,2012,50(9):40-43.

[4]IOSIF D R,SUONG V H.Highly conductive multiwall carbon nanotube and epoxy composites produced by three-roll milling[J].Carbon,2009,8(47):1958-1968.

[5]李进,杨鸿,李义山.电力系统接地网导电涂料的研究[J].涂料与涂装,2000,33(9):26-27.

[6]胡海青,张成贵,韩志超,等.激光共聚焦显微镜研究填料在涂料中的分布Ι:正交分析方法研究填料在涂料中的纵向分布以及对耐候性能的影响[J].中国科学(技术科学),2010,40(8):973-978.

[7]GB 3960-1983 塑料滑动摩擦磨损试验方法[S].

[8]陆春华,张秋平,闵磊,等.碳纳米管/氟碳树脂复合材料的制备及性能研究[J].涂料工业,2009,37(7):21-23.

[9]胡文军,符春渝,王彤伟.聚碳酸酯拉伸应变局部化实验[J].高分子材料科学与工程,2011,27(3):112-114.

[10]吴俊青,俞科静,钱坤.碳纳米管/石墨烯杂化材料改性环氧树脂力学性能研究[J].材料导报B(研究篇),2014,8(5):82-85.

[11]袁观明,李平和,李轩科.用SEM和FESEM研究碳纳米管/环氧树脂复合材料的拉伸断面[J].物理测试,2006,24(2):1-5.

[12]OTTO R B.The new ecologically green metal for modern lubricating engineering[J].Industrial Lubrication and Tribology,2002(54):153-164.

[13]姜鹏,姚可夫.碳纳米管作为润滑油添加剂的摩擦磨损性能研究[J].摩擦学学报,2005,25(5):394-396.

[14]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008:171-179.

[15]李松梅,李湘澄,辛长胜,等.循环加速腐蚀中紫外照射对环氧涂层老化行为的影响[J].材料工程,2014 (7):62-66.

[16]张振宁,张公正,王正刚.炭系混合填料在导电涂料中应用的研究[J].涂料工业,1997(5):9-11.

[17]雷阿利,冯拉俊,薛菁.环氧石墨抗静电涂料在高硫原油中的性能[J].石油化工高等学校学报,2006,19 (14):27-30.

[18]邓芹英,刘岚,邓慧敏.波谱分析教程[M].北京:科学出版社,2011:30-77.

A New Type of MWCNTs/Fluorocarbon Anticorrosive and Conductive Coating

FENG La-jun1,LI Juan1,LI Guang-zhao1,LUO Hong2

(1.School of Material Science and Engineering;Xi′an University of Technology,Xi′an 710048,China;2.College of Materials and Chemical Engineering,Sichuan University of Science and Technology,Zigong 643000,China)

Abstract:In order to solve the problems of low corrosion resistance,poor wear resistance and easy dissolution of conductive anti-corrosion coatings existing in petrochemical enterprises,fluorocarbon coating with good corrosion resistance and better wear resistance was selected as the base material,multi-walled carbon nanotubes(MWCNTs)were added as filler to prepare a new kind of anticorrosive and conductive material.The effects of MWCNTs addition on the surface roughness,mechanical properties,UV aging properties and chemical structure of the fluorocarbon coating were investigated by surface roughness test,mechanical test,electrochemical impedance spectroscopy(EIS)and Fourier transform infrared spectroscopy(FTIR).The results showed that the surface roughness of MWCNTs/fluorocarbon composite coating slightly changed compared with pure fluorocarbon coating.The tensile strength and elastic modulus wereincreased by 150%and 133%respectively.Corrosion resistance after UV aging 24,72,144 and 216 h also increased,and MWCNTs had no effect on the chemical structure of fluorocarbon.

Key words:multi-walled carbon nanotubes(MWCNTs)/fluorocarbon;composite coating;conductivity;corrosion resistance

通信作者:冯拉俊(1958-),教授,博士,从事材料的腐蚀与防护工作,13609110248fenglajun@xaut.edu.cn

基金项目:陕西省重点实验室项目(14js070;2014SES09-k4);材料腐蚀与防护四川省重点实验室项目(2014c02)

收稿日期:2015-03-03

DOI:10.11973/fsyfh-201603006

中图分类号:TG174.4

文献标志码:A

文章编号:1005-748X(2016)03-0210-05