氮气泡沫冲砂技术在稠油热采亏空井层的研究应用

2016-04-23蔡汉文长江大学石油工程学院湖北武汉430100

蔡汉文 (长江大学石油工程学院,湖北 武汉430100)

氮气泡沫冲砂技术在稠油热采亏空井层的研究应用

蔡汉文(长江大学石油工程学院,湖北 武汉430100)

[摘要]河南油田部分稠油热采井层经多轮次吞吐后,亏空严重,压力保持水平降低,出砂十分严重。针对常规冲砂技术无法满足施工要求的问题,提出了氮气泡沫冲砂工艺技术。采用筛选法优选出TFP-2起泡剂和TXP0401消泡剂,评价得到2种药剂分别具有较好的悬浮性能、携砂性能和消泡性能。在给定的地层压力、出砂粒径条件下,施工时应控制携砂平衡流速≤施工时泡沫流速≤漏失平衡流速。对氮气泡沫冲砂过程进行模拟,根据井筒泡沫流动模拟计算结果进行数据拟合,得到了井口施工参数简化计算公式。2014~2015年,在河南油田采油二厂采用氮气泡沫冲砂33井次,能够有效地冲出热采亏空井井筒沉砂,具有保护地层、延长检泵周期、降低油井排水期的作用。

[关键词]稠油热采;亏空井层;冲砂;氮气泡沫

稠油热采井经多轮次蒸汽吞吐后,地层亏空严重,压力保持水平低,作业冲砂时地层漏失严重。河南油田采油二厂稠油油藏具有颗粒细、埋藏浅、油层薄而多、地层胶结疏松和压力低等特点,部分储层出砂十分严重,严重影响了油井正常生产。

目前常用的冲砂工艺有2种:一是常规泵车水力冲砂,二是暂堵冲砂工艺。普通水力冲砂时循环水无法返至地面,所携带的砂粒又进入地层,影响正常作业;暂堵冲砂施工工期相对较长,不仅作业费用高,而且堵剂易污染油层,产能恢复也比较困难。氮气泡沫冲砂工艺冲砂排砂快、冲砂液返排率高、费用低、风险小,是稠油热采亏空井冲砂的最佳选择。笔者将根据氮气泡沫冲砂原理及采油二厂部分油井相关数据,提出合理的氮气泡沫冲砂设计思路。

1氮气泡沫冲砂技术原理

氮气泡沫冲砂技术是将一定量的起泡剂加入到的冲砂液中,在地面经过泡沫发生器与氮气按一定气液比充分混合,形成稳定的泡沫流体后,随即注入到井筒内,依靠其较好的携砂能力将井筒沉砂返排至地面;通过调节泡沫液密度,可有效控制液柱压力,防止亏空井冲砂作业时漏失,不仅能有效保护油层,而且可较快地恢复油井产能[1]。

氮气泡沫流体具有以下特性[2]:①密度相对较低,且易调节,入井后井底压力可控制,漏失量少,对油层伤害小;②视黏度高,携砂能力较强;③冲砂过程中在井筒内产生的负压可诱导近井地带脏物外排;④泡沫流体的压缩系数大、助排性能好,能有效排除井内积液;⑤滤失性低,对生产层伤害小。

2泡沫流体携砂性能研究

2.1起泡剂性能评价筛选

在泡沫冲砂洗井的过程中,起泡剂必须具有很高的起泡能力,因此需要对其起泡性能和抗污染能力[3]进行试验研究和评价。

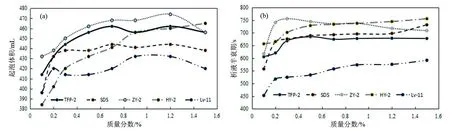

采用Warning blender搅拌法(搅拌速度为7000r/min,搅拌时间为3min),选取油田常用的5种起泡剂,在室温(20℃)条件下用清水作基液,分别配制质量分数为0.1%、0.2%、0.3%、0.5%、0.7%、0.9%、1.2%、1.5%的起泡剂溶液100mL进行评价,结果如图1所示。Lv-11的起泡能力和泡沫稳定性较差,不建议采用;TFP-2、SDS、ZY-2和HY-2的起泡能力和泡沫稳定性相近,但HY-2、ZY-2价格相对较贵,不建议生产使用。因此筛选出TFP-2、SDS这2种起泡剂进行耐矿化度、耐油性能、耐温性能、地层水配伍性能评价,结果如表1所示。TFP-2起泡剂性能优于SDS起泡剂,因此选用TFP-2起泡剂。

图1 起泡剂稳定性评价

起泡剂泡沫性能耐矿化度耐油性能耐温性能地层水配伍性SDS优差良良差TFP-2优优良良优

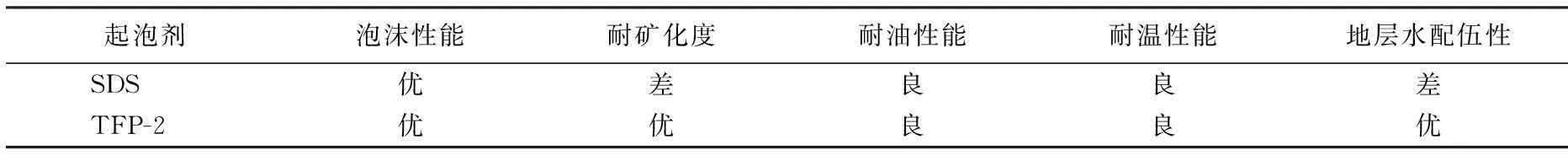

图2 消泡能力测试

2.2消泡剂性能评价筛选

首先采用100mL质量浓度0.5%的TFP-2起泡剂起泡,然后选取消泡剂TXP0401和MXP-3进行消泡试验。消泡剂质量浓度为0.5%,试验温度为20℃,采用喷淋的方式加入泡沫溶液中,试验结果如图2所示。可以看出消泡剂TXP0401比MXP-3消泡效果好,因此选用TXP0401消泡剂。

2.3泡沫流体携砂性能研究

2.3.1砂粒在泡沫中的沉降规律

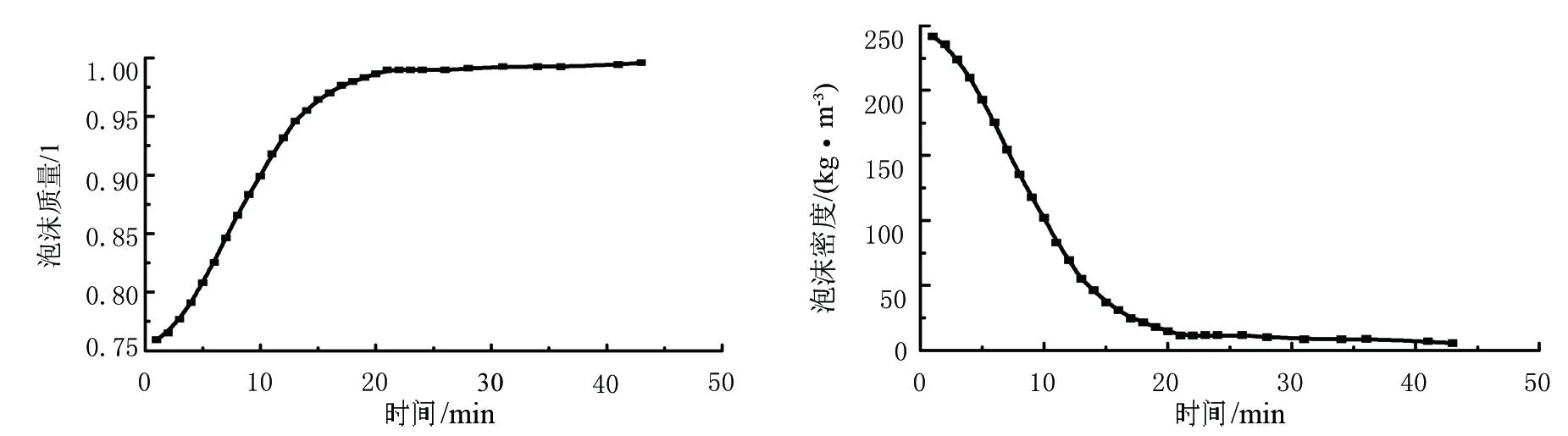

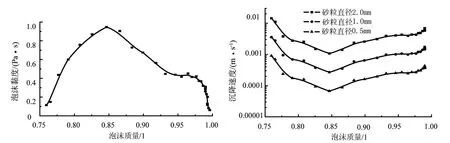

用清水和质量分数0.5%的TFP-2起泡剂配成基液,搅拌3min以上,直到泡沫体积不再增加,将发泡后的泡沫倒入专用测量仪器,计时,得到泡沫质量(泡沫中气体体积与泡沫总体积之比)和泡沫密度随时间的变化关系,如图3、4所示。再计算得到了在不同泡沫质量下泡沫流体的黏度,如图5所示。最后利用测得的泡沫流体黏度,计算得到了不同直径的砂粒在静态泡沫中的沉降速度,如图6所示。在没有添加稳泡剂的情况下的泡沫是不稳定的,泡沫的质量、密度和黏度等都会随时间发生变化。试验结果表明,在20min后泡沫质量会大于99%。

图6可以看出砂粒的沉降速度受粒径的影响较大,直径为2mm的砂粒沉降速度最大能达到10-2m/s的数量级,而直径为0.5mm的砂粒沉降速度最大只能达到10-5~10-4m/s数量级,几乎可以悬浮在泡沫中;试验结果表明泡沫具有较好的悬浮性能和携砂性能。河南油田稠油易出砂油藏的出砂粒径多数在0.5mm以下,因此泡沫流体的携砂性能可得到有效保证。

图3 泡沫质量随时间的变化关系 图4 泡沫密度随时间的变化关系

图5 泡沫黏度与泡沫质量的关系 图6 砂粒沉降速度与泡沫质量的关系

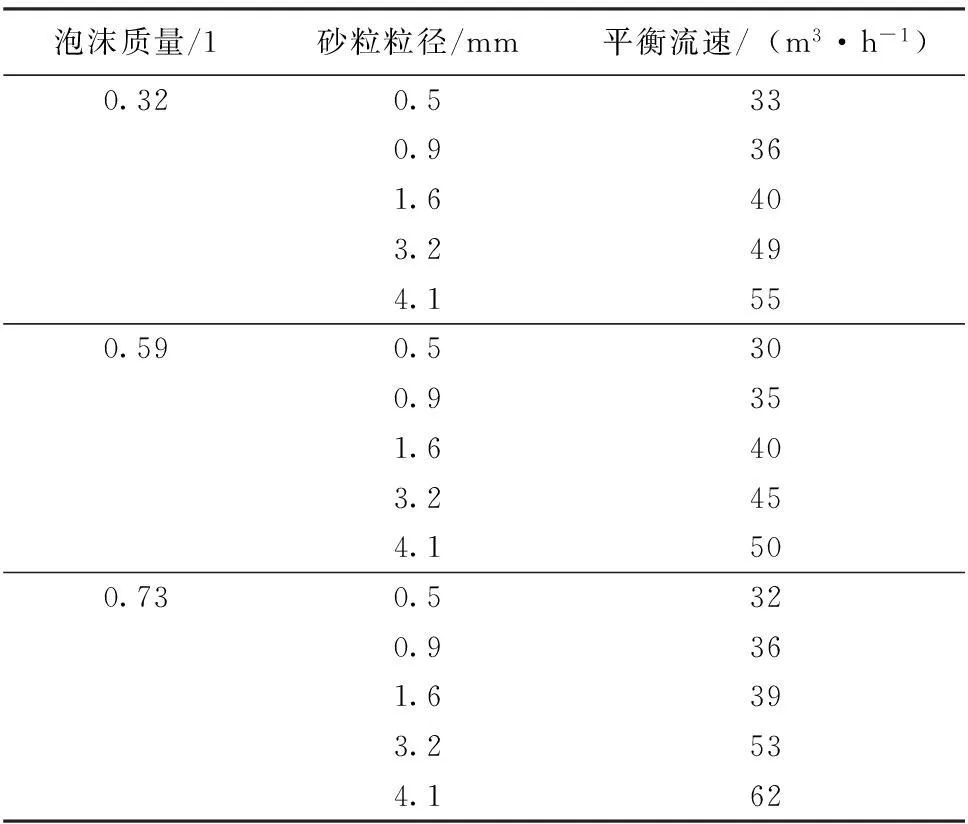

泡沫质量/1砂粒粒径/mm平衡流速/(m3·h-1)0.320.5330.9361.6403.2494.1550.590.5300.9351.6403.2454.1500.730.5320.9361.6393.2534.162

2.3.2砂粒在泡沫中的井筒流动规律

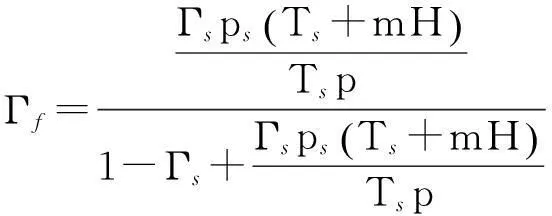

泡沫是可压缩流体,主要表现为气相的压缩性,而液相(一般为水)压缩性很小,可忽略[4]。因此,泡沫质量随压力温度而变化,在井筒中其相互关系可用下列方程描述:

(1)

ρf=ρL(1-Γf)+ρsΓf

(2)

式中:p为井筒压力,MPa;Ts为井筒温度,K;Γf为泡沫质量,1;ρL为基液密度,g/m3;ρf为泡沫密度,g/m3;H为井深,m;m为地温梯度,℃/100m;Γs为地面条件下的泡沫质量,1;ρs为地面条件下的泡沫密度,g/m3;ps为地面压力,通常取大气压1bar。

通过地层砂在泡沫流体中的沉降规律试验以及在井筒内流动数学模型研究,可得到在一定泡沫质量、砂粒粒径情况下所需要的最小井底流速(平衡流速),如表2所示。在给定的地层压力、出砂粒径条件下,冲砂过程中为避免地层漏失,施工时应控制携砂平衡流速≤施工时泡沫流速≤漏失平衡流速。

3氮气泡沫冲砂工艺参数研究

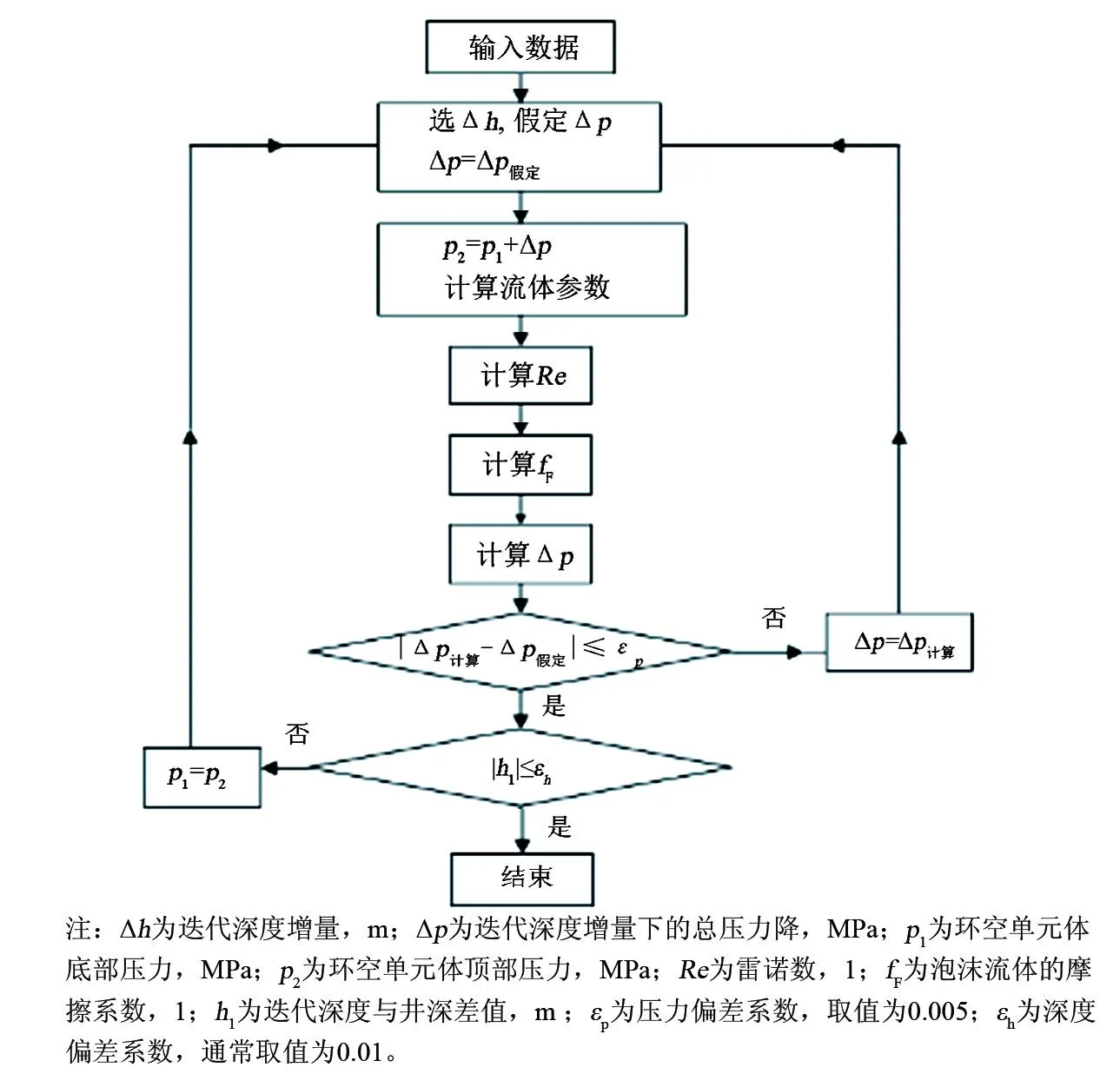

图7 计算程序框图

要模拟计算井筒内泡沫流体的循环过程,首先需要假设泡沫处于稳定流动状态,而泡沫流体的可压缩性则完全取决于泡沫内气相的可压缩性[5]。为了使模拟结果更加接近真实情况,提高模拟精度,因此在设计程序时,需要考虑每一个迭代区间泡沫参数的变化,见图7。向程序中输入油井的管柱数据、油层中深、油层压力、地面温度与地温梯度等基本参数。计算得出的泡沫液密度、流量、压力等参数,可以用于指导现场施工。根据泡沫流体冲砂计算程序框图,结合油井基本参数(表3),对氮气泡沫冲砂过程进行模拟。在给定井筒参数和地层条件下,确定需要的液体排量、泡沫密度、井口注入压力、井底压力,计算得到泡沫压力、密度、流速在井筒内的分布,为泡沫冲砂施工提供可靠的依据。

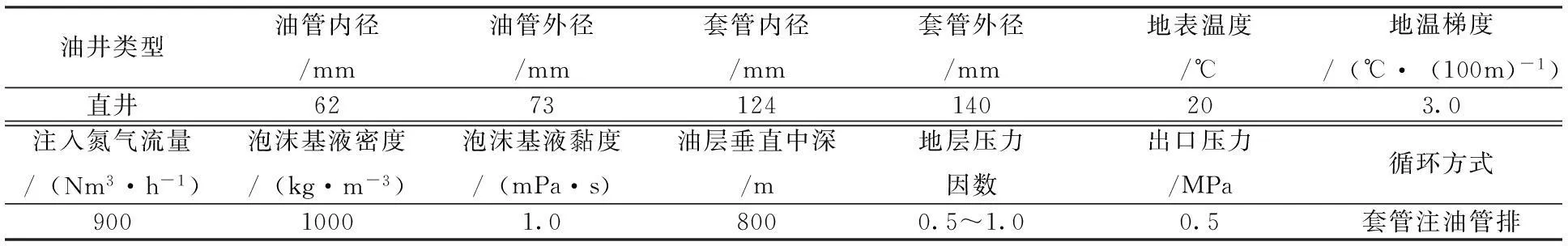

表3 油井基本数据

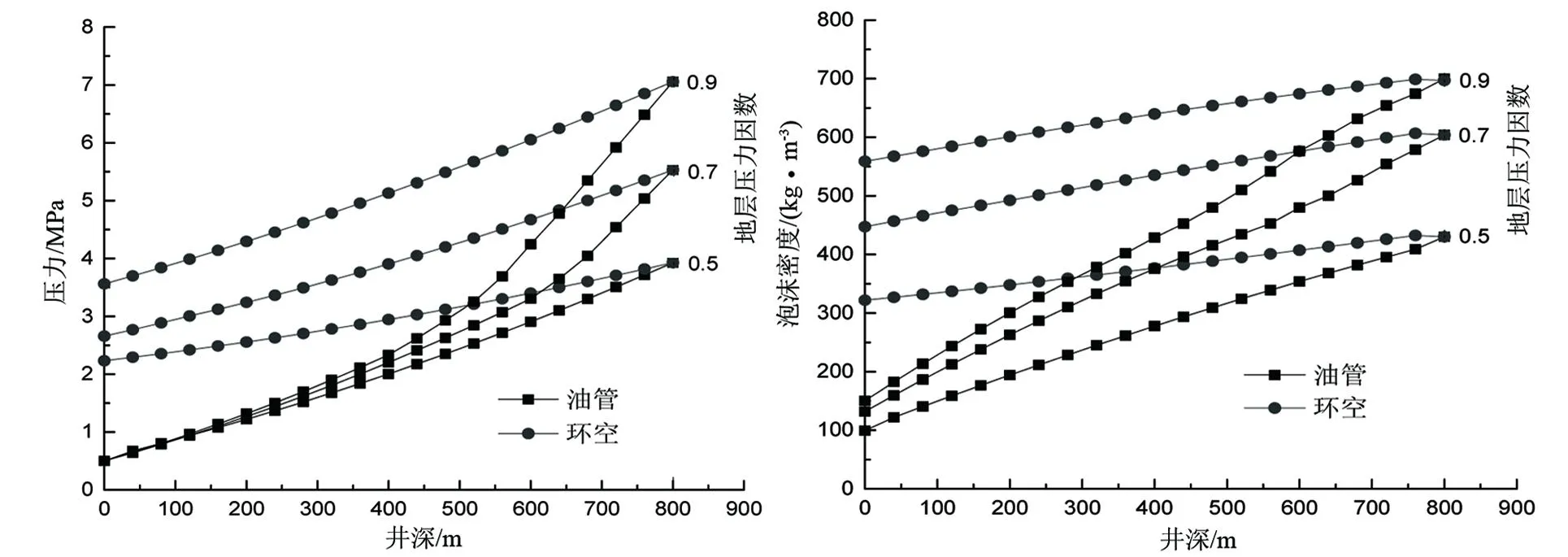

设定井深为800m,氮气排量为900Nm3/h的情况下不同地层压力因数下压力、流速、密度随井深的变化曲线如图8~10所示。

图8 不同地层压力因数条件下压力随井深的变化曲线 图9 不同地层压力因数条件下泡沫密度随井深的变化曲线

图10 不同地层压力因数情况下沉降速度随井深的 变化曲线

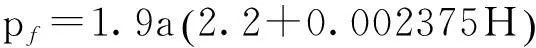

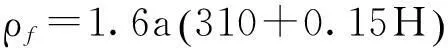

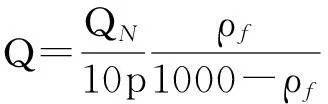

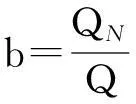

根据井筒泡沫流动模拟计算结果进行数据拟合,得到了井口施工参数简化计算公式为:

不同深度泡沫压力:

不同深度泡沫密度:

井口液体排量:

总液量:

Q=(3~10)V(根据井筒砂柱高度调整)

起泡剂质量:

W=0.005Q

井口泡沫气液比:

式中:pf为不同深度泡沫压力,MPa;a为地层压力因数,1;Q为总液量,m3;QN为氮气排量,Nm3/h;V为井筒容积,m3;W为起泡剂质量,kg;b为井口泡沫比,1。

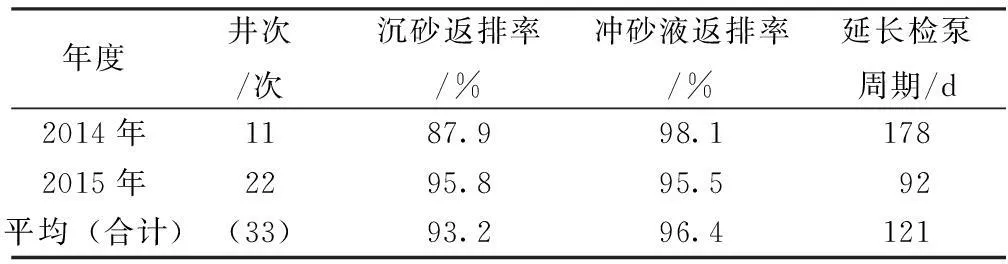

4现场应用及效果评价

表4 氮气泡沫冲砂情况统计表

截至2015年12月,河南油田采油二厂累计采用氮气泡沫冲砂33井次。该部分井均因砂埋油层导致停产,且在检泵过程中因地层亏空严重导致常规冲砂不返水,在实施氮气泡沫冲砂后,地层砂均有效冲出(表4)。经过泡沫冲砂参数模型合理设计,使稠油热采亏空井取得了比较好的冲砂效果,沉砂、冲砂液返排率平均在90%以上,检泵周期平均延长121d,降低了维护作业频次,保证了油井正常生产。

5结论

1)氮气泡沫冲砂工艺研究应用成功解决了稠油热采亏空地层冲砂返排率低的技术难题,并且工艺实施后能及时恢复油井产能,形成了一套适合河南油田稠油热采亏空井冲砂的技术系列。

2)氮气泡沫流体密度低、可调节,能结合冲砂油井地层压力因数调整泡沫液密度,从而有效控制液柱压力,降低地层亏空油井冲砂作业时冲砂液的漏失量,能够达到保护油层、延长检泵周期、降低油井排水期和维护作业费用的目的。

3)配置并优化了氮气泡沫专用旋塞阀,确立了氮气泡沫冲砂技术的工艺流程。

4)现场冲砂施工数据与设计施工数据基本相近,验证了泡沫冲砂参数设计程序的可靠性。

[参考文献]

[1]叶光辉,鲁明春,朱涛,等. 连续管氮气泡沫冲砂技术在涩北气田的应用[J].石油机械,2012,40(11):70~78.

[2]秦本良, 李家平.泡沫冲砂工艺在新疆油田稠油水平井中的应用[J]. 新疆石油天然气,2011,7(3):68~72.

[3]李治龙,钱武鼎.我国油田用泡沫流体综述[J].石油钻采工艺,1994,11(1):1~5.

[4]张好林.水平井冲砂洗井流体流速研究[J]. 科学技术与工程,2014,14(12):177~181 .

[5]孙茂盛. 泡沫流体冲砂洗井数值模拟研究及应用[D].北京: 中国石油大学, 2007.

[编辑]帅群

Study on Nitrogen Foam Sand Washing Technology in Heavy Oil Thermal Recovery Wells in Voidage Reservoirs and Its Application

Cai Hanwen

(Author’sAddress:SchoolofPetroleumEngineering,YangtzeUniversity,Wuhan430100,Hubei,China)

Abstract:The reservoir deficit in part of heavy oil thermal recovery wells in Henan Oilfield was serious, pressure level was reduced and sand production was very serious after many rounds of steam drive. In consideration of the problem that the conventional sand washing technology could not meet the field operation requirements, a nitrogen foam sand washing technology was proposed. TFP-2 foaming agent and TXP0401 defoaming agent were selected by using screening method, evaluation indicated that both two kinds of reagents had better suspension, sand carrying and defoaming performances. Under the given condition of formation pressure and sand particle size, the balance flow rate of sand carrying should be controlled to no greater than that of foam flow during the operation, and the foam flow rate should be controlled to no greater than the leakage balance flow rate. The process of nitrogen foam sand washing was simulated, data fitting was performed according to the wellbore bubble flow simulation result, a formula of simplified wellhead operation parameter was achieved. From 2014~2015, nitrogen foam sand washing has been used for 33 times in the Second Oil Production Plant of Henan Oilfield, the settled sand is effectively washed out from the thermal recovery wellbore, this technology has the function of protecting the bottom, extending pump inspection cycle and reducing the period of water drainage in oil wells.

Key words:heavy oil thermal recovery wells;voidage reservoir;sand washing;nitrogen foam

[中图分类号]TE345;TE358.1

[文献标志码]A

[文章编号]1673-1409(2016)8-0070-05

[作者简介]蔡汉文(1978-),男,工程师,硕士生,现主要从事石油工程技术研究与应用工作,2965363931@qq.com。

[收稿日期]2016-01-03

[引著格式]氮气泡沫冲砂技术在稠油热采亏空井层的研究应用[J].长江大学学报(自科版),2016,13(8):70~74.