大牛地气田乳化物形成机理、防治方法研究及应用

2016-04-21杨林江温宏刚张玉玺

杨林江 温宏刚 张玉玺

(中国石化华北油气分公司采气一厂,陕西 榆林 719002)

大牛地气田乳化物形成机理、防治方法研究及应用

杨林江温宏刚张玉玺

(中国石化华北油气分公司采气一厂,陕西榆林719002)

摘要随着大牛地气田近10年的开采,气井压力逐渐降低,携液能力减弱,在借助泡排剂辅助气井排液的同时又会导致气井产出液出现不同程度的乳化,严重影响了整个生产流程的正常运转。为此,研究了乳化物的形成机理,通过实验研究明确了温度、凝析油含量、泡排剂浓度、甲醇浓度等对乳化物形成的影响程度。研究结果表明:①加入泡排剂后无法避免乳化物的形成;②随凝析油含量升高乳化物稳定性减弱;③随泡排剂量增加,乳化物含量变化不大,但乳化物稳定性增强;④温度升高到30℃以上乳化物静置后半小时内破乳率可达80%左右;⑤甲醇浓度30%为乳化物含量和稳定性的转折点,超过30%后,含醇乳化物稳定性呈减弱趋势。⑥现场应用中使乳化物温度升高到30℃以上、满足泡排要求的前提下最大限度降低泡排剂浓度、满足气井解防堵要求的前提下最大限度降低甲醇浓度可以有效削弱乳化物稳定性、降低乳化物含量。

关键词乳化物破乳凝析油泡排剂甲醇

修订回稿日期:2015-10-25

重大专项:本文为国家科技重大专项,编号为2011ZX05045。

0 引言

在泡沫排水采气中,气井产出液长期存在不易被带出井筒的乳化物,严重影响井底积液的排出,削弱了泡排效果,限制了气井的生产能力,同时也加大了污水处理和回收凝析油的难度,严重影响了整个生产系统的正常运行,成为制约天然气生产中的一大难题。K.J.Lissant、K.J.Mayth、Robert Aveyard 和H.M.Princen等学者采用不同方法从不同角度对乳化物进行了研究[1-2],但是不能完全解释所有的试验现象,没有对乳化物的各种影响因素进行系统研究,也没有给出生产中防治乳化物的方法和建议。因此有必要对乳化物形成机理及影响乳化物形成的因素进行深入研究,进而提出乳化物的防治及应用方法解决实际采气生产中的乳化难题。

1 乳化物形成机理

泡排剂由两种不同基团组成,一种是亲水基团,与水分子作用力强;另一种是亲油基团,与水分子相斥,当溶液中存在凝析油时,疏水基朝向油,亲水基朝向水,大幅降低了油和液体之间的界面张力,形成了具有稳定结构的乳化物[3]。

从乳化物形成机理分析可知,乳状液有着巨大的比表面,属热力学不稳定体系,不会自发形成,要得到稳定的乳状液必须有乳化剂的存在,在泡沫排水采气中,往往需要向气井中加入泡排剂,因气井积液中含有水和凝析油,这就无法避免乳化物的形成,泡排剂既充当了起泡剂的作用,同时又充当了乳化剂的作用,泡排和乳化这对矛盾将同时存在于整个生产流程之中,可以通过削弱乳化物的稳定性,提高泡排效果,减少乳化物的产生。

2 乳化物影响因素实验研究

选取大牛地气田采出水、泡排剂、凝析油、甲醇开展试验研究。试验器材选用罗氏泡排仪、恒温器、搅拌器、烧杯、玻璃棒、移液管、锥形瓶等。

2.1试验方法

本试验的影响因素主要包括温度、凝析油含量、泡排剂含量以及甲醇浓度。研究某一影响因素时把该因素作为可调节变量,并控制其他因素稳定,测定不同时刻泡排剂体积变化量判断该影响因素对乳化物的影响程度。

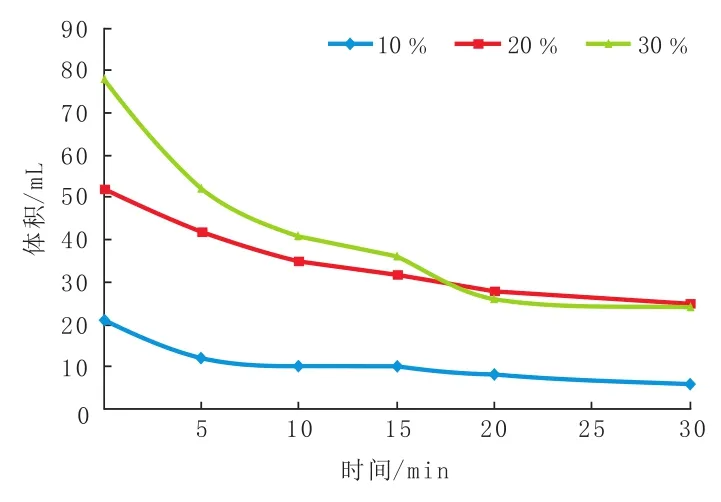

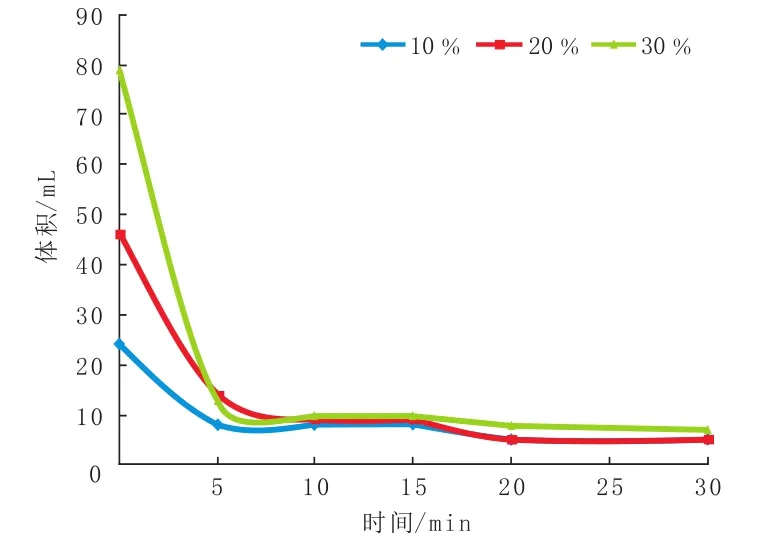

2.2凝析油含量、温度对乳化物影响试验测定结果

不添加甲醇,在相同泡排剂浓度3%下开展实验,从图1、图2可以看出:①相同条件下,随含油量升高,乳化物体积呈增加趋势,乳化物稳定性减弱,自破乳能力增强。这也证明在实际生产过程中,气井含凝析油量越多,乳化现象就越严重。②

相同条件下,随温度升高,乳化物的稳定性逐渐减弱,30℃以上乳化物静置后自破乳能力较强,半小时内破乳率可达80%左右。在实际生产过程中,从井底经井筒、地面管线再到站内直至污水拉运到净化厂的过程中,污水温度呈现由高到低的变化,乳化物呈从无到有的变化,稳定性也将发生显著的变化。

图1 试验温度30℃对乳化物影响图

图2 试验温度80℃对乳化物影响图

2.3泡排剂浓度对乳化物影响试验测定结果

不添加甲醇,在相同温度20℃下开展实验,从实验数据可以看出:相同条件下,随泡排剂量增加,乳化物含量变化不大,但乳化物稳定性增强。这是因为气井的含油量相对稳定,当泡排剂量与所有凝析油形成乳化物后,增加泡排剂量因受到含油量的限制并不会导致乳化物含量的增加。泡排剂形成的胶束之间、胶束与乳化物之间因静电力而相斥,导致乳化物稳定性增强。

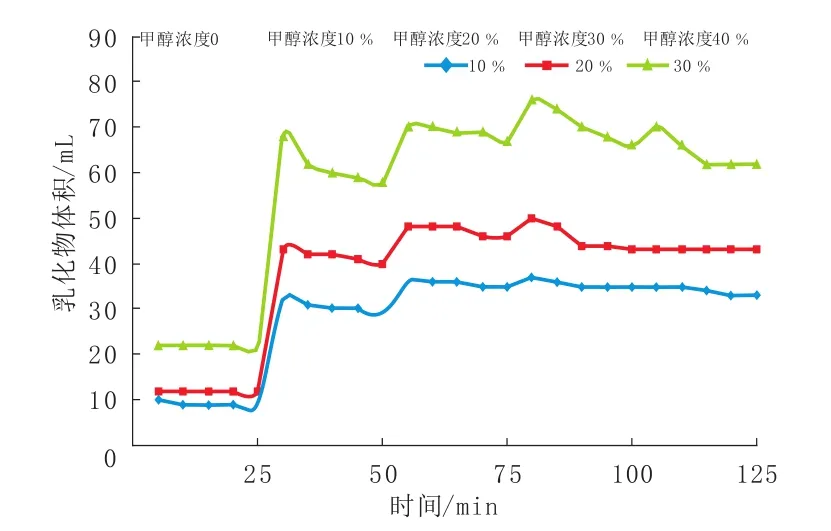

2.4甲醇浓度、温度对乳化物影响试验测定结果

添加甲醇,在相同泡排剂浓度下开展实验,从图3、图4、图5可以看出:①与空白样相比,加入甲醇后乳化物变黏稠,形成似棉絮状的稳定乳化物,静置不易破乳。②相同条件下,温度超过30℃含醇乳化物比不含醇乳化物体积高出3倍。随温度升高,乳化物稳定性呈减弱趋势。③相同条件下,随甲醇浓度升高,乳化物含量升高,稳定性增强。甲醇浓度超过30%后,含醇乳化物稳定性呈减弱趋势[4]。

图3 不同甲醇浓度乳化物变化图(80℃)

图4 不同甲醇浓度乳化物变化图(30℃)

图5 不同甲醇浓度乳化物变化图(20℃)

3 乳化物防治方法及应用

天然气开采过程中影响乳化物的各种因素可以分为如下两类:①可控因素有乳化物处理温度、甲醇浓度、泡排剂浓度;②不可控因素有气井温度、外界环境温度、凝析油含量。

可以通过控制可控因素达到防治乳化物的目的。根据上面的实验可以发现,控制乳化物温度、泡排剂浓度、甲醇浓度可以有效地改变乳化物的性质,进而达到防治乳化物的目的。

依据实验结论把可能存在乳化物的整个生产流程分为气井、集气站、污水处理站3部分,深入分析这3个部分的异同,进而提出符合天然气生产特点的乳化物防治及应用方法。

1)气井。气井内主要是降低乳化物的黏度,以此达到利于气井携液、避免限制气井产能、防治井底积液侵入地层造成水锁等储层伤害的目的。根据实验,从气井泡排剂气泡要求和生产中经济因素考虑可以采取以下两种措施:①优化注醇制度,及时开展停醇。由实验可知甲醇浓度低于30%,乳化物变黏稠,形成似棉絮状的稳定乳化物,静置不易破乳。甲醇浓度超过30%后,含醇乳化物稳定性呈减弱趋势,但高含醇浓度即不经济又不环保。因此在满足气井解防堵要求的前提下最大限度地降低甲醇浓度既可以有效地削弱乳化物稳定性,同时又能降低乳化物含量。②优化泡排制度、减少泡排剂注入量。由实验可知随泡排剂量增加,乳化物含量变化不大,但乳化物稳定性增强,因此,在满足泡排要求的前提下最大限度地降低泡排剂浓度既经济又能降低乳化物稳定性。

2)集气站。对于已经形成的乳化物可以进行预处理使乳化物破乳,集气站内实现污水和凝析油定期分车运到污水处理站,减轻污水处理站的处理压力。根据实验可以在油水缓冲罐加装加热装置,使污水温度升高到30℃以上,降低乳化物的稳定性,实现初次破乳。

3)污水处理站。污水处理站针对乳化物的处理手段比较单一,一般通过添加破乳剂达到破乳回收凝析油的目的,该方法的优点是针对性强,见效快,但是具有经济投入大、不环保、加药劳动强度大等缺点。根据实验提出:污水处理装置采取加热工艺,使乳化物温度升高到30℃以上,减弱乳化物的稳定性,使乳化物自破乳,达到经济、环保、节省劳力的目的。

4 结论

1)泡排剂由亲水基团和亲油基团两种不同基团组成,溶液中同时存在凝析油、泡排剂、水时便可形成具有稳定结构的乳化物,为了满足气井排液,生产中无法避免乳化物的形成。

2)相同条件下,随含油量增加,乳化物体积增大,乳化物稳定性减弱,自破乳能力增强。

3)随温度升高,乳化物的稳定性逐渐减弱,不含醇乳化物在30℃以上静置后半小时内自破乳率可达80%左右。

4)受气井含油量限制,随泡排量增加,乳化物含量变化不大,但乳化物稳定性增强。

5)甲醇浓度低于30%时乳化物变粘稠,静置不易破乳,温度超过30℃含醇乳化物体积比不含醇时高出3倍,且乳化物稳定性强,甲醇浓度超过30%后,含醇乳化物稳定性呈减弱趋势。

6)从气井泡排剂起泡要求和生产中经济、环保因素考虑,停醇和减少泡排剂加入量是最好的减少乳化物的方法。

7)集气站油水缓冲罐加装加热装置,使污水温度升高到30℃以上,降低乳化物的稳定性,实现一次破乳,集气站内实现污水和凝析油定期分车拉运。

8)温度在30℃以上时自破乳能力较强,通过改造工艺流程采用物理升温法破乳,提高凝析油回收率。

参考文献

[1]Lissant K J.Structure of high-internal-phase-ratio emul⁃sions[J].J Colloid Interface Sci,1974,47(2):415-423.

[2]Princen H M.Highly concentrated emulsions.I.Cylindrical systems[J].J Colloid interface Sci,1979,71(1):55-56.

[3]吴超.化学抑尘剂的基础研究及其在矿山中的应用[D].长沙:中南大学,2000.

[4]邓创国,赵玉,刘伟,等.涩北气田低温泡排剂的研制及应用[J].天然气技术与经济,2013,7(3):24-26.

(编辑:李臻)

作者简介:杨林江(1986-),助理工程师,从事采气工艺研究工作。E-mail:yljfort@163.com。

doi:10.3969/j.issn.2095-1132.2016.01.013

文献标识码:B

文章编号:2095-1132(2016)01-0043-03