分体式循环槽溶液循环平衡分析和应用

2016-04-21张文麒宝钢集团有限公司人才开发院宝钢股份公司冷轧厂上海0094

周 阳,张文麒(.宝钢集团有限公司 人才开发院; .宝钢股份公司 冷轧厂,上海 0094)

分体式循环槽溶液循环平衡分析和应用

周阳1,张文麒2

(1.宝钢集团有限公司人才开发院;2.宝钢股份公司冷轧厂,上海200194)

摘 要:钢铁制造产线中消耗性溶液的循环系统应用广泛,随着产量规模的扩大,溶液的循环系统也需要增大,但改造或新建的设备受到各种制约采用分体式循环槽。本文通过分析分体式循环系统的流量平衡、浓度平衡和热量平衡综合考虑各个循环流量调整,为冷态流量平衡调试提供依据,保证机组投产后的溶液参数稳定。

关键词:分体式循环槽;流量平衡;浓度平衡;热量平衡

1 前言

宝钢某电镀锌机组改造中溶液循环系统变化较大,涉及循环、温控和溶锌循环。按照改造后的设计,其中一个循环槽为镀液储槽,其余两个为镀液循环槽。两个镀液循环槽采用连通器结构,机组工艺对镀液的温度平衡和浓度平衡也提出了很高的要求,因此对镀液循环的流量、温度和浓度的控制及过程分析十分重要。本文以该机组溶液循环系统为例分析分体式循环槽的溶液循环分析及应用。

2 镀液循环系统介绍

2.1镀液循环系统

电镀循环系统示意图如下:

温度控制和溶锌循环系统示意图如下:

2.2镀液循环系统温度控制及浓度控制介绍

电镀锌的原理为利用溶液导电令Zn2+在带钢表面得到电子形成锌后沉积在带钢表面。由于溶液导电遵循焦耳定律Q=I2Rt

式中:Q表示热量(J),I电镀电流(A),R溶液电阻(Ω),t时间(s)。

温度控制循环为为镀液冷却用,溶锌循环回流为高浓度镀液。

3 镀液循环系统平衡分析

3.1流量平衡

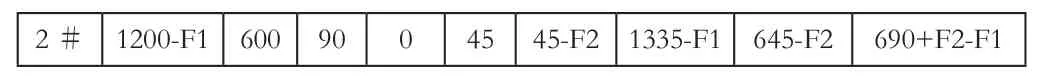

首先假设连通器不工作(截断),2个循环槽各流量为表1:

表1 镀液循环槽流量表(单位m3/h,下同):

注:1.差值为正则表示液位上升,为负表示液位下降;2.F1范围200-900,F2范围0-45。

为保证在异常情况下,联通器流量能够保证两槽液位的稳定,希望F1-F2-690尽量小。

3.2浓度平衡

首先假设有以下条件:

(1)系统浓度处于稳定状态,即进入镀液的锌与电镀消耗的锌相等;

(2)镀液回流时锌浓度均匀;

(3)两个循环槽液位稳定,且不考虑单一槽内得浓度扩散时间。

则有:单位时间内得整个系统总锌量变化

其中Δc2表示在线槽消耗造成的浓度变化,Δc3表示溶锌后造成的浓度变化。

在稳态下1#循环槽也出于浓度稳定状态,当F2+690-F1>0因此有:

G1=F1*(c0+0.5Δc1-Δc2)+(F2+690-F1)*(c0+Δc1)-c0*(600+90+F2)=0

整理后对F2求偏导有:

可见若希望两槽的浓度差Δc1小,则F2要尽量大。将F2=45带入后整理得到:

Δc2仅与生产时消耗的锌有关,在极端条件下机组小时锌耗最大(不考虑泄漏):

折算1200m3/h的浓度变化为:

根据公式(2)和(4)得到 Δc3max=2.67g/L

若当F2+690-F1≤0时有:

G1=F1*(c0+0.5Δc1-Δc2)+(F2+690-F1)*c0-c0*(600+90+F2)=0整理后有:

可见与流量调节无关,或者无法保证浓度稳定。

3.3温度平衡

首先假设有以下条件:

(1)两路冷却循环均使用,且功率相等(系统设计为采用同一流量阀门控制);

(2)镀液回流时温度均匀;

(3)系统温度处于稳定状态,即进入镀液的热量与排出的热量相等。

则有:单位时间内得整个系统总热量变化:其中ΔT2表示在线槽加热造成的温度变化,ΔT3表示换热造成的温度变化。

在稳态下1#循环槽也处于温度稳定状态,当F2+690-F1>0时有:参考浓度平衡方法有:

有如下两种情况:

A、当F1≤600时,ΔT1与F2呈反比关系,因此若希望两槽的温差ΔT1小,则F2要尽量大,根据实际情况,F2最大可达到45m3/h。将F2=45带入公式(7)后得到:

ΔT2与机组单位时间内镀锌发热有关,在稳定生产时该数值为常量。因此ΔT1与F1反比关系,因此即当F1=600时,ΔT1得到最小值。ΔT1min=0

B、当F1>600时,ΔT1与F2呈正比关系,因此若希望两槽的温差ΔT1小,则F2要尽量小,根据实际情况,F2最小为0m3/h。将F2 =0带入公式(7)后得到:

ΔT1与F1反比关系,因此即当F1=690时,ΔT1得到最小值。

由于希望ΔT1的绝对值最小,因此当F1=600时,也得到

若当F2+690-F1≤0时有:由于希望ΔT1的绝对值最小,因此当F1=600时,也得到ΔT1min=0

4 镀液循环系统平衡分析应用

综合上述分析可得到如下表2:

表2 不同流量情况下镀液循环槽浓度和温度对比

当F2=45m3/h时,变化图形如图5:

在稳定条件下,综合考虑浓度和温度平衡,同时考虑到尽量减少连通器内的流速,则F1选择在600m3/h左右。调整结束后考虑在正常生产期间可能存在的情况:

4.11#镀槽入口断电

根据镀液循环管路图,1#镀槽入口回流在集流管中,考虑其靠近1#循环槽的回流口,因此1#回流槽的回流浓度略高,因此有利于两槽浓度均匀。同样回流1#循环槽的温度略低造成1#循环槽温度偏低,因此若长时间1#镀槽入口断电,需注意1#循环槽的温度情况,必要时手动调节换热器循环手阀。

4.2镀液冷却换热器中一台故障

本条件为一台换热器可维持生产的条件下,即系统温度能够维持在工艺要求范围内。即90ΔT3=1200ΔT2

4.2.1回流到1#循环槽循环故障

Q1=F1*(T0+0.5ΔT1+ΔT2)+(F2+690-F1)*(T0+ΔT1)-T0(600+90+F2)=0

在F2=45时,整理得到:

可见,2#循环槽温度低于1#循环槽温度。若不进行F1和F2调整,当F1=600,F2=45时

需手动调节F1减小(满足连通器流速条件下),不必调整F2。

4.2.2回流到2#循环槽循环故障

Q1=F1(T0+0.5ΔT1+ΔT2)+90(T0-ΔT3)+(F2+600-F1)(T0+ΔT1)-T0(600+90+F2)=0

可见,2#循环槽温度高于1#循环槽温度。若不进行F1和F2调整,当F1=600,F2=45时

需手动调节F1增大(满足连通器流速条件下),不必调整F2。

作者简介:周阳(1983-),男,工学硕士。

DOI:10.16640/j.cnki.37-1222/t.2016.03.197