地铁不落轮镟床LM型踏面镟修工艺的改进

2016-04-21周光富天津市地下铁道运营有限公司天津300000

周光富(天津市地下铁道运营有限公司,天津 300000)

地铁不落轮镟床LM型踏面镟修工艺的改进

周光富

(天津市地下铁道运营有限公司,天津300000)

摘 要:不落轮镟床镟修时,合理的镟修工艺参数选择,在降低成本的同时也可以有效的保障地铁运营的安全。本文通过对踏面的各种重要缺陷的分析、统计,结合相关经验与理论来实现对不落轮镟床镟修工艺进行改进。

关键词:踏面;缺陷;镟修工艺;改进;镟修

0 前言

为了保证电客车的运行安全,提高电客车车轮的使用寿命,地铁运营公司对车轮踏面的修复提出了更高的要求,本文主要内容是针对地铁车辆上广泛使用的LM磨耗型踏面的镟修提出优化方法。踏面镟修的目标是:1、恢复LM磨耗型踏面的几何形状并保证表面质量和尺寸精度。2、尽可能的减少切削量。因为镟修时,轮辋厚度每减少一毫米,车轮价值就会减少约500多元(以轮对综合成本计算)另外,减少切削用量不但能减少或消除过度切削,还能减少刀具的磨损破损,节约成本。因此镟修工艺中切削用量的优化是有其实际意义。

1 踏面主要的缺陷类型

(1)踏面擦伤。踏面的擦伤是影响运行安全性、平稳性和运用经济性的重要因素,擦伤主要是由于制动力过强时车轮被闸瓦抱死,车轮在钢轨上滑行而产生的局部缺陷[4]。由于滑行过程中产生的摩擦热易达到奥氏体的相变温度,在停车后又在空气中迅速冷却,形成硬度较高的马氏体[2]。而轮轨粘着力也会使踏面发生局部的塑性变形,从而产生硬化现象。这会使踏面旋削过程中的切削力增大,增加刀具的磨损和破损。

(2)踏面直径方向的磨耗。由于轮轨间长期的滚动摩擦,导致踏面直径方向上的磨耗,并且会产生一层较为均匀的硬皮,其厚度大约为1mm左右。这也会增加踏面的旋削量。

(3)裂纹。在目前情况下,地铁主要仍采用踏面制动的方式,由于强大的制动力以及频繁制动而产生的摩擦热和由疲劳等原因使车轮踏尤其托车的踏面产生裂纹等缺陷。日本的管原繁夫认为,由于车轮温度的急剧升降,车轮的残余拉应力不断积蓄,当超过材料的断裂强度时就发生龟裂[4],在切削过程中由于裂纹的存在,会产生冲击、振动,往往导致硬质合金刀具的碎断。

(4)剥离。剥离是指车轮在运用过程中由于制动热作用或轮轨滚动接触疲劳作用而在踏面圆周或部分圆周上呈现出的金属掉块剥落损伤和鱼磷状或龟纹状热裂纹现象。会严重影响行车安全以及车辆其它部件的使用寿命。以接触疲劳为例,剥离层的深度一般在0.5~3mm[1]。并且其产生原因主要为滚动接触疲劳应力作用引起的接触疲劳剥离和由于热作用和机械作用引起的制动剥离和擦伤剥离。剥离会增加切削厚度,引起切削冲击、振动等。

2 镟修工艺参数的优化

镟修参数的优化主要从两个方面考虑:一、使切削厚度的选择尽量合理,不过度切削。二、减小切削力、切削热和冲击,减小刀具的磨损和破损,提高刀具寿命。

(1)切削厚度的合理选择。1)表面缺陷的影响。通过对镟修的观察,平均切削厚度约为4.8mm,消除缺陷(不包括裂纹)的有效切削厚度一般为2mm左右,加上表面约1mm的硬皮,过度切削量达到1.8mm左右。尤其是动车,由于其运行过程中以电制动为主,其轮缘磨耗较拖车轮缘磨耗要大。2)轮缘尺寸的影响。轮缘尺寸是一个重要的尺寸,现在使用的是铁道部规定的LM26、LM28、LM30、LM32尺寸样板。通过长期大量的应用,我们发现,轮缘厚度增加1mm,车轮直径减少4.5mm。由于车轮轮缘尺寸是重要参数且磨耗较大,尤其是恢复轮缘对踏面径向镟修量影响很大,所以所需要的最低镟修用量可以用下式表达:

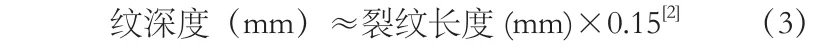

3)裂纹的影响。所有裂纹中热裂纹所占比例最大,热裂纹主要是由于车辆制动过程中摩擦生热和缓解后迅速降温所引起的热胀冷缩所导致的内应力而产生的。当裂纹顶端张开量达到0.15~0.20mm时,裂纹将迅速扩张[4]。裂纹不仅会导致切削过程的冲击,而且会较大的增加切削厚度。裂纹深度的判断有一个经验公式:

不过这个公式对于热裂纹仅能作为参考。

4)切削厚度的选择。切削厚度的选择应分为两种情况。一、没有裂纹时的情况,切削厚度可以根据公式⑴计算来恢复踏面的几何形状,因为其计算结果几乎都要大于踏面表面的缺陷深度;二、当按照公式⑴镟修后不能完全消除踏面表面缺陷时,根据具体情况以较小的镟修量进行切削,根据经验,一般为1.5-2mm左右;三、有裂纹时,切削厚度应该根据裂纹深度来确定,并选择适当的模板,可以参考公式(3)。需要注意的是,当根据公式(3)判断裂纹深度已超过轮辋厚度的下限时,经检验后可报废处理,减少不必要的成本。

3 结论

本文总结了车轮踏面镟修过程中提高刀具寿命和减小过度切削的方法:

(1)在踏面缺陷严重时,在选定背吃刀量的基础上,低的切削速度和小的进给量可以有效地降低冲击,减小切削力。

(2)在轮辋厚度离下限较近时,根据公式⑵可以初步判断裂纹深度是否过限。

(3)在踏面状态较好时,可以根据公式⑴来选择背吃刀量。

(4)在踏面缺陷严重时,可以选择多次逐层切削,可有效地减小冲击和切削力。

(5)在选择轮缘宽度样板时,尽量选择与未加工轮缘尺寸相近的的样板。

参考文献:

[1]郭俊,王文健,张伟,刘启跃.车轮踏面剥离试验研究[J].铁道车辆,2004(04).

[2]奥山.雅贵.车轮踏面镟修量判定的研究[J].国外机车车辆工艺,2009(01).

[3]卢秉恒,赵万华,洪军.机械制造技术基础[M].北京:机械工业出版社.

[4]管原繁夫[日].轮对的设计[J].国外铁道车辆,1983.

DOI:10.16640/j.cnki.37-1222/t.2016.03.016