汽车变速箱中间板制造工艺技术

2016-04-21王文翔南昌洪都汽车配件有限公司南昌330024

王文翔(南昌洪都汽车配件有限公司,南昌 330024)

汽车变速箱中间板制造工艺技术

王文翔

(南昌洪都汽车配件有限公司,南昌330024)

摘 要:高精度、重量轻、性能稳定等材料在汽车行业应用越来越广泛,其加工制造一直存在变形不易控制、加工周期长、加工成本高等难点。本文针对一种典型的高精度、板类零件,介绍了一种优化的加工工艺技术,应用该技术可以实现该类零件的高效加工,保证加工质量,缩短加工周期,降低加工成本。

关键词:铝合金6063;高速加工;装配变形;拨出力5000N-10000N

0 引言

我司做为格特克(南昌)动力公司配套企业,承担变速箱中间板项目制造,该项目系国产化配套项目,中间板产品在德国制造质量合格率仅70%左右。

高精度、薄壁腔体类零件在汽车行业的应用越来越广泛,质量要求高。同时,该类零件的一个显著生产特点是品种多、批量小,甚至是单件生产。这种结构特点和生产模式决定了其制造技术一直处于不成熟状态,加工制造一直存在加工周期长、加工成本高、加工精度不易控制等难点。高精度、薄壁腔体类零件金属切除量大、工件壁薄、刚性低,加工中需要解决的主要问题是控制和减小变形,在此基础上,希望尽可能提高切削效率、缩短加工周期。需要从工件装夹、工序安排、走刀路线、切削用量参数、刀具选用等多方面进行优化。

1 工艺性分析

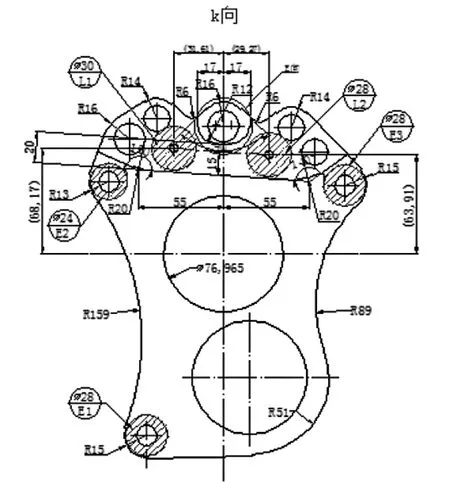

变速箱中间板零件(见图1),截面尺寸235mm×180mm,厚14mm,腔体中间两装配孔φ76.965、φ73.935,内腔尺寸公差0.019和位置尺寸精度82±0.04mm、16.5±0.03mm,衬套压装力5000N—10000N,由铝锭整体锻加工而成。

该中间板为典型的高精度、薄壁类零件,具有薄壁、高精度、低刚性特点。加工中需要解决的主要问题是控制和减小变形。影响和造成工件加工变形的主要因素是毛坯内的残余应力、切削力和切削热产生的应力以及工件装夹产生的应力和变形等。由于薄壁零件本身的刚性较差,加工后残余的各种应力更易于使工件产生变形,同时中间板需装配衬套,且衬套拨出力不小于5000N—10000N ,压入衬套后,由于压装力很大,使零件产生变形,两孔中心距超差,是影响产品质量的关键所在。此外由于采用传统工艺装夹,造成加工工艺周期较长,因此装夹方式的选择也是十分的重要和关键。

2 制造工艺技术

2.1工艺流程设计

中间板材料为铝合金6063,塑料变性较大。通常在中间板的加工过程中,由于产品中需装配衬套,衬套的拨出力不小于5000N—10000N,压入衬套后,由于压装力须大于10000N,致使零件压装两大衬套后产生变形,两孔中心距达不到技术81.972±0.04要求。为了避免中间板在装配过程中的压装变形,加工工艺路线通常选用图示2工艺路线进行,首先加工一大孔,进行压装一个大衬套,而后以已以压装大衬套的孔定位加工另一个大孔,再压装另一个大衬套,但由于中间板为铝合金材料,在压装过程中还有产生较小变形的发生,中间板的产品加工质量往往不尽人意,质量不易保证,且工序多,费工费时,成本高。

图1

针对中间板为铝合金6063,塑性变形大等特点,针对这一情况,通过多次试验,提出对中间板产品采用特殊的加工工艺方法,在两孔中心联线方向上采取多切除一部分空间基材,使中间板产生变形方向上留出一部分空间,正好抵消压装大衬套产生的抵抗力从而保证压装两个大衬套产生的变形进行相互叠加抵消,从而使两孔中心距保证在81.972±0.02之内,产品合格率在99.9%,过程能力指数得到充分保证。

下面针对中间板工艺做具体分析。

针对图1所示中间板制造工艺性,我们设计了优化的加工工艺流程(见图2),与传统工艺流程相比(图3),优化后的工艺流程去除了铣工艺台阶和分两次精加工工序,避免了多次的装夹,程序设计和工装设计,可大大的缩短加工周期,提高加工效率,降低加工成本。采用图2所示优化工艺流程,加工周期可缩短50%以上,。

在图2和图3所示工艺中,热处理工序以去除毛坯内的残余应力和加工应力为主要目的,铣削工序为加工工艺台阶定位面,为数控加工提供初始的工艺基准。

针对图2优化加工工艺流程,针对锻造毛坯进行调整,将两衬套大孔按图示要求锻造,并事先锻出粗定位孔,这样就将3个工艺台阶去除,进而减少普通铣台阶定位面工序,作为工艺压边定位。并对粗定位的毛坯孔及平面度提出了较高的要求(孔的园度0.25,平面度0.08),为下道工序提供工艺基准。热处理工序去除毛坯内残余应力,消除毛坯应力对工件变形的影响。 两衬套孔在数控加工中心上一次性同时精加工,两大衬套在压装工序中进行一次作业,减少了后续的二次装夹,减少了二次装夹的定位其准不稳定性,同时减少一次周转,缩短工艺流程。钳工装配压装衬套,去除所有毛刺。

图2

2.2防变形装夹技术

防变形装夹技术也是实现薄壁零件高效加工的关键,实现防变形装夹的关键是装夹时确保零件基准面与工作台面或夹具基准面自然、致密贴合,零件基准面多点均匀受力紧固。这种装夹对零件基准面平面度提出了更高的要求。

前面提到传统工艺装夹采用3个工艺台阶定位,前期须针对台阶定位面进行粗加工,保证定位基准稳定。如果不对工艺台阶进行定位平面加工,由于锻造毛坯三台阶平面定位面较小,定位不可靠,增加一道工序,同时后续加工完成后还要去除3个工艺台阶,前后多了两道工序,加工周期增加,同时增加加工成本。现对中间毛坯采取其中一孔按图示要求进行毛坯锻压,以其为基准进行定位压装,定位压装面增大,同时由于压装力支点在中心位置,受力均匀,解决了以前工艺用3个台阶定位压力不平衡,造成零件压装变形,致使铣底平面后平面度达不到技术要求0.03MM,两孔同时加工零件变形量大,达不到产品技术尺寸要求,位置度超差。选择何种装夹方式,有效的减少装夹变形,同时避免对零件工艺台阶加工及加工时产生的颤振,保证工件的加工精度和表面质量,是加工中间板的关键点所在。

在铣削中间板加工底面时,我们采用了中心孔预先锻出压装台阶,搭压板装夹。由于零件截面尺寸较大壁薄,仅靠四周搭压板无法保证加工时中心区域的可靠装夹,如果不采取特殊的工艺措施和手段,中心区域在加工是时会颤振,影响工件尺寸精度和表面质量。针对该零件的特点,我们采取了从两侧逐渐扩散、对称加工的刀具轨迹。每次粗加工底面后,精加工前,对压板螺栓进行预松并从新以适当的力矩加压,使得加工后刚性较弱的中心区域恢复自由状态,与等高块支承块紧密贴合,避免工件中心区域翘曲变形和振动影响工件加工尺寸精度和表面质量。

通过采取上述的工艺措施和工艺手段,如高速铣削时的工序安排、走刀路线、切削参数优化、装夹方式等,加工出的零件可以满足设计要求。实践证明,图2所示的工艺流程,可以大大的缩短上述薄壁零件的加工周期,降低加工成本。

3 结论

对于高精度薄壁、腔体类零件,实现高效、高精度加工的关键有叁点:一是采用高速切削加工技术,高速切削加工具有低切削力、低切削温度、高效率的特点,是实现免时效一次加工成型工艺流程,缩短加工周期的关键;二是选用合适的防变形装夹技术,减少或避免由于装夹变形产生的尺寸精度误差和表面质量损失。我们目前所用的高精度、薄壁腔体类零件,品种多、批量小,且零件结构不断变化,但基本形成了图2所示的高速切削加工优化工艺流程。三是针对薄壁件的变形特点,在变形的反方向上采取预变形抵消压装衬套后带来的产品塑性变形。同时,根据零件的具体结构,采取不同的工艺措施及手段,如工序安排、走刀路线、切削参数优化、装夹方式等,基本上可以满足现有同类零件的设计制造需求。

参考资料:

[1]朱春临等.平板裂缝天线的精密制造[J].电子工艺技术,2006(01).

[2]艾兴等.高速切削加工技术[M].北京:国防工业出版社,2003.10.P2-5.

作者简介:王文翔(1963-),男,江西南昌人,工程师,研究方向:机械制造。

DOI:10.16640/j.cnki.37-1222/t.2016.03.024