车辆控制臂优化设计

2016-04-20张继宏王文志郑素云王孔龙

张继宏,王文志,郑素云,王孔龙

(北京汽车工程研究院,北京 101300)

车辆控制臂优化设计

张继宏,王文志,郑素云,王孔龙

(北京汽车工程研究院,北京 101300)

摘要:针对车辆控制臂的强度与疲劳耐久性能,分析了控制臂的优化设计思路,借助CAE对车辆控制臂进行了分析和优化设计,并采用CAE联合工况疲劳耐久性分析方法进行了验证。结果表明,采用拓扑迭代方法进行优化设计后,控制臂性能得到较大提升,可供车辆悬架系统及其元件优化设计参考。

关键词:汽车;控制臂;拓扑迭代;刚柔耦合模型

作为重要的承力部件,车辆悬架上的控制臂不仅承受着整车载荷和轮胎传递的路面冲击载荷,更要保持车辆操控的准确,这就要求控制臂具有足够的刚度、强度和疲劳寿命。它不仅影响整车的使用寿命和驾乘人员的生命安全,而且作为簧下质量,对车辆舒适性会产生很大影响;在严苛的路面条件下,甚至会发生断裂风险。因此,其结构强度一直是设计研究的重点。该文通过对车辆控制臂结构进行CAE优化设计,实现兼顾整车舒适性需求的轻量化情况下的强度和疲劳最优化。

1 控制臂优化设计方法

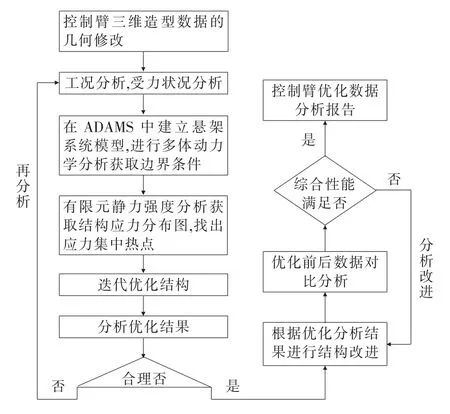

结构优化设计是一门复杂的多标准、多学科优化理论,按其构造,结构优化模型可分为尺寸优化问题、形状优化问题及材料选择、拓扑优化问题三类。拓扑优化又称为布局优化,在概念设计阶段进行适当拓扑结构选择非常重要。作为车辆悬架系统的重要零部件,控制臂的优化设计更是必备的,其流程如图1所示。

运用该设计方法,首先建立车辆悬架系统的结构数据并导入ADAMS/Car中,建立悬架系统的刚柔耦合模型。该模型中,控制臂作为刚性体进行约束。然后对该模型进行多体动力学分析,获取悬架控制臂在制动、转向、过减速带和炮弹坑等极限工况时的载荷。将该载荷放入有限元中,采用惯性释放的方法进行强度分析,得到控制臂的结构应力分布,确定应力集中的热点,再利用CAE迭代优化结构,最终得到总体性能都较佳的控制臂模型。根据该模型进行数据改进优化,利用CAE联合工况疲劳耐久性分析方法进行校核,确认其耐久性能。

图1 控制臂的优化设计流程

2 某车辆控制臂的优化设计

在ADAMS/Car中建立该车辆悬架系统的刚柔耦合模型,控制臂内侧两点铰接于副车架上,外侧安装点球接在转向节下端,其承受轴头处车轮传来的侧向力和纵向力;减振器下端同该控制臂采用球铰接,承受垂向力;稳定杆同该控制臂也采用球铰接,同样承受垂向力。同时输入减振器和安装衬套的柔性数据(如图2所示)。

图2 车辆悬架系统ADAMS刚柔耦合模型

根据对试验场路谱采集数据的分析,确定控制臂的标准工况和载荷(如表1所示)。

表1 控制臂的标准工况和载荷

ADAMS依据标准工况提取控制臂载荷加载到控制臂上各个硬点(如图3所示)。

图3 控制臂的各个硬点

通过ADAMS仿真,获得在垂直4g冲击工况下控制臂各个硬点处的载荷情况(如表2所示)。

考虑到车辆承载能力和控制臂的受力情况,预期采用B510L高强度热轧钢板作为控制臂本体材料,采用冲压焊接而成,材料厚度选用2.5 mm,其屈服强度可达到355 MPa,许用应力能达到510 MPa。控制臂上各安装支架则选用SPAH440,材料厚度选用3.0 mm。预测总体重量能满足整车重量控制要求。各材料的基本属性如表3所示,应力应变曲线如图4所示。

表2 垂直4g冲击工况下控制臂各硬点处载荷情况

表3 控制臂各材料的基本属性

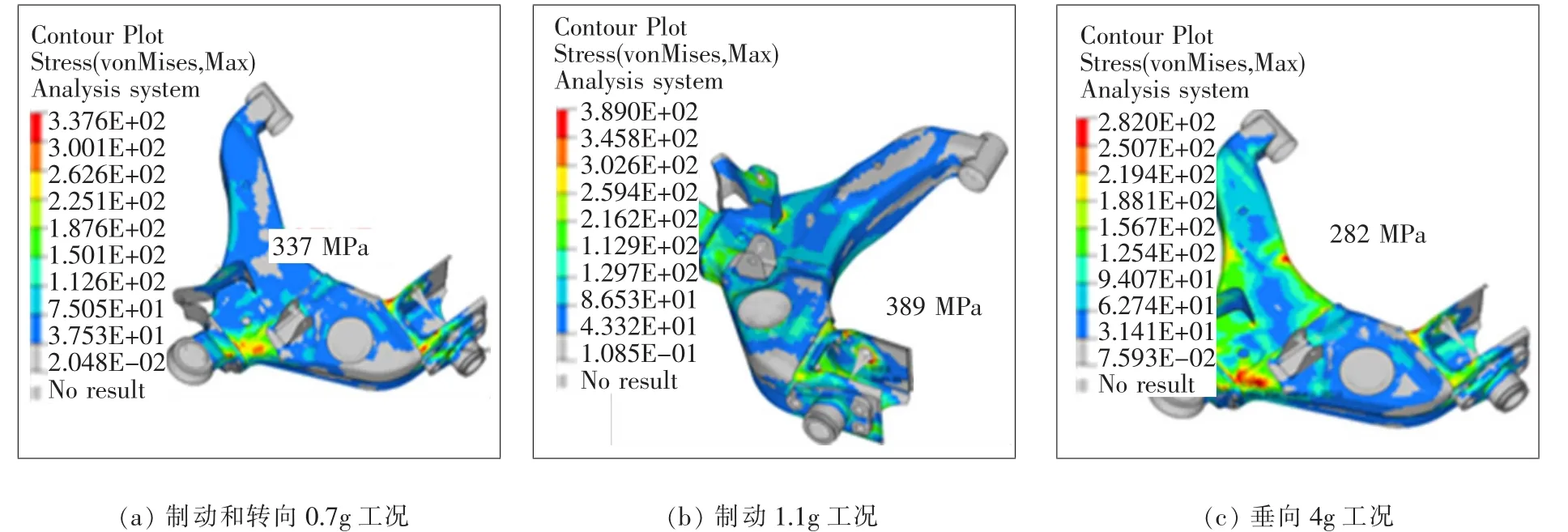

将以上数据代入有限元进行CAE强度分析,对模型不进行约束,采用惯性释放法进行分析,垂向4g工况下的分析结果如图5所示。

图4 控制臂各材料的应力应变曲线

图5 控制臂CAE有限元强度分析结果(单位:MPa)

从图5可见:其应力超标较多,而且大部分处于焊接位置。高强度结构钢焊接易发生脆性断裂,脆性断裂时的应力远低于屈服极限,因焊缝易产生微细裂痕,在一定载荷作用下,裂纹急剧扩展导致结构件脆性断裂。球头附近应力集中,应是板材变形较为复杂,冲压成型困难,出现冲压撕裂等缺陷的可能性大,需作进一步优化改进。

采用CAE拓扑迭代优化结构,进行壁厚和形状拓扑优化,使局部应力和焊缝应力大幅降低,满足材料许用强度要求。拓扑优化后结构特点如下:1)结构由原上片U形、下片平板改进为上、下片均采用U形结构,焊缝由底边改到侧面中部,避开受力应力集中部位,提高焊缝的疲劳寿命。2)球头部位简化复杂形状为两体焊接,减少冲压撕裂风险。3)钢材的使用厚度由2.5 mm增加到3.0 mm,以提高整体刚度。优化后的强度分析结果如图6所示。

图6 经拓扑优化后的控制臂CAE有限元强度分析结果(单位:MPa)

从图6可见优化后应力已降低到389 MPa,但B510L仍不能满足使用要求。考虑到Qste420高强度热轧钢板能满足该性能要求,其屈服强度能达到420 MPa,最大许用应力达到620 MPa,材料由预期的B510L高强度热轧钢板更改为Qste420高强度热轧钢板。根据该受力分析优化数据结构,结果如图7所示。

对控制臂优化后的数据采用CAE联合工况疲劳耐久性分析方法,运用nCode疲劳分析软件进行校核,控制臂本体及其焊点的疲劳耐久受力分布如图8和图9所示,疲劳联合工况(如表4所示)下的计算结果如表5所示。

图7 优化后的控制臂数据

图8 控制臂本体在加载循环次数>52万次时的疲劳寿命(单位:次)

图9 控制臂上焊点在最小加载循环次数>100万次时的疲劳寿命(单位:次)

表4 疲劳联合工况设置

表5 控制臂本体及其焊点的疲劳联合工况分析结果 万次

校核结果显示,经过拓扑优化后的控制臂数据在疲劳耐久性方面满足理论设计要求。

3 结论

(1)结构设计中的焊缝位置选择对控制臂的性能至关重要,焊缝微细裂纹在一定条件下易引起脆性断裂,故焊缝位置应避开应力较大的部位。

(2)采用多体动力学仿真结合有限元分析进行车辆控制臂优化设计,为悬架系统的优化提供了一种有效方法,可缩短产品开发周期,降低试验成本。该方法也适用于其他复杂的悬架元件优化设计。

(3)车辆极限仿真分析工况和控制臂本体CAE疲劳耐久性评价标准为>20万次。对于缝焊与焊点的疲劳分析,由于目前理论和CAE建模规范的局限性,很难准确模拟出真实的寿命及安全因子,分析结果仅供参考。

参考文献:

[1]包世华,周坚.薄壁杆件结构力学[M].北京:中国建筑工业出版社,1991.

[2]自动车技术会,小林明.汽车工程手册(第一分册)[M].北京:机械工业出版社,1984.

[3]刘永臣,王国林,孙丽.车辆控制臂疲劳损伤分析与寿命预测[J].农业工程学报,2013,29(16).

[4]倪晋挺,张钱斌,王爱国.多连杆后悬架托臂强度分析[J].汽车实用技术,2014(12).

[5]王登峰,黄亚威,秦民,等.轿车悬架控制臂参数化建模及轻量化多目标优化设计[J].设计开发,2015(3).

[6]何小静,上官文斌.汽车悬架下控制臂的有限元分析[J].噪音与振动控制,2012(6).

[7]廖美颖,谷玉川,王更胜.基于Optistruct的某汽车悬架上控制臂的尺寸优化设计[J].客车技术与研究,2013(2).

[8]罗鑫源,杨世文,杨军,等.基于ADAMS的双横臂悬架的仿真及优化[J].公路与汽运,2011(5).

[9]林涌周,谷玉川,王仲宜.基于铸铝工艺的悬架下控制臂可变壁厚优化设计[J].客车技术与研究,2015(3).

[10]柳江,喻凡,楼乐明.麦弗逊悬架侧载螺旋弹簧优化设计[J].汽车工程,2006,28(8).

[11]周栋.多连杆悬架控制臂优化设计及疲劳寿命研究[D].上海:上海工程技术大学,2011.

[12]上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,30(8).

[13]祝小元,方宗德,申闪闪,等.汽车悬架控制臂的多目标拓扑优化[J].汽车工程,2011,33(2).

收稿日期:2015-12-18

中图分类号:U463.33

文献标志码:A

文章编号:1671-2668(2016)02-0007-04