铝合金焊接常见缺陷的产生原因及质量控制措施

2016-04-18张可可

张可可

(广东南车轨道交通车辆有限公司,广东江门529100)

铝合金焊接常见缺陷的产生原因及质量控制措施

张可可

(广东南车轨道交通车辆有限公司,广东江门529100)

摘要:铝合金材料在现代装备制造业中应用广泛,广东南车轨道交通车辆有限公司的代表产品CRH6型城际动车组的车体材料就是采用了铝合金。铝合金材料的可焊性较差,焊接过程中会出现很多缺陷,主要是气孔和裂纹较多。分析了铝合金焊接过程中造成气孔和裂纹的因素,提出减少气孔和裂纹的质量控制措施。

关键词:铝合金;焊缝;缺陷;措施

0 前言

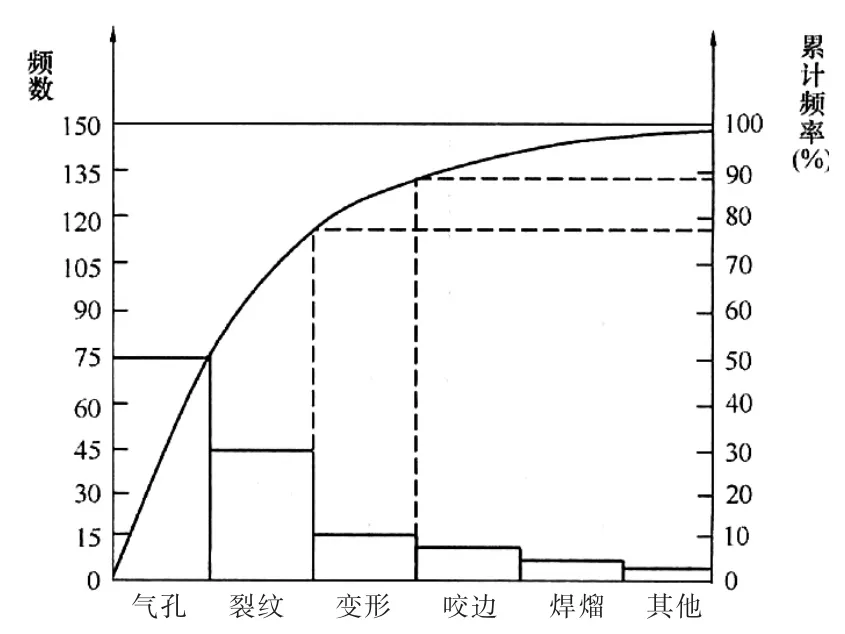

作为高速动车组制造的关键材料,铝合金焊接品质是决定高速列车长期安全运行的基础,对于提高高速列车的运行寿命具有重要意义[1]。通过对十列动车组的车体焊缝实际的无损检测结果抽样统计,利用排列图法(图1)进行数据分析,发现气孔和裂纹是发生频率最高的缺陷,可以将气孔和裂纹归类为A类问题,即主要质量问题,须进行重点管理。

图1 排列图法

1 气孔产生的原因及质量控制措施

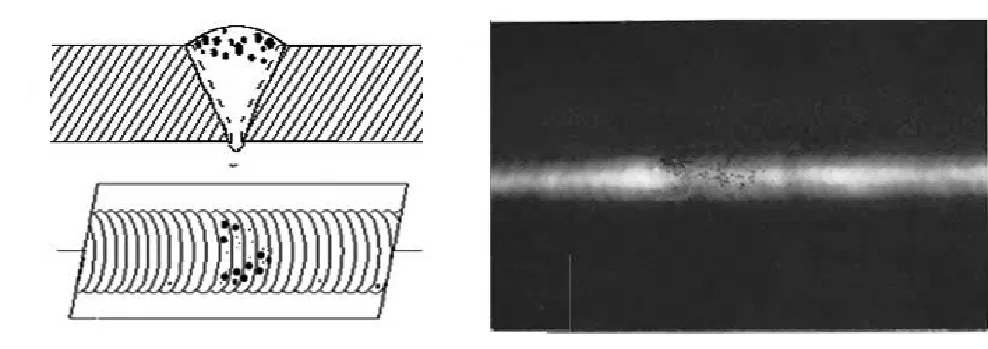

在焊接过程中,熔池中的气体未在金属凝固前逸出,残存于焊缝中的空穴被称为气孔。气孔是比较多见的焊接缺陷,在焊缝的各个位置都可能发现气孔。通过图2,我们可以比较直观地认识气孔。

铝合金焊接时生成气孔的气体主要是氢气,氢气主要来自电弧周围的空气,母材和焊丝表面的杂质,如油污,水分等的分解燃烧。

图2 气孔

1.1气孔的危害

气孔是铝合金焊接时最容易出现的一种体积型缺陷,气孔的存在减少了焊缝的受力截面,有些针形气孔会使焊缝疏松,从而降低了接头的强度,还有就是降低了焊缝的力学性能。同时气孔也是引起应力集中的因素。

1.2产生的原因

导致气孔产生的因素很多,通过对车体焊缝的无损检测和相关的焊接技术的统计分析,总结了以下几点影响因素:

(1)保护气体输送中断以及不能覆盖施焊区域。

(2)焊接过程中车间大门及周围窗户打开,使室内空气流动加快,导致气体保护效果不良。

(3)焊接线能量过小,焊接工作区域湿度太大。

(4)焊前准备工作不细致,焊件及焊丝被污染,残留一些杂质。

(5)电弧电压过高或运丝速度太快,焊件距离太大。

1.4质量控制措施

(1)提高焊工的操作技能,定期检查送气管路,防止焊接过程中保护气体输送中断。

(2)焊丝烘干,焊前要清楚焊接部位的氧化膜、污物、水分等影响焊接质量的杂质。

(3)依据焊接工艺规程,采用合适的焊接电压及电流,适当的摆动焊枪。

(4)焊工需要在焊接完成后,保持焊枪在熔池上方停留并持续送气,待熔池凝固后移开焊枪。

(5)对于较厚的工件,进行焊前预热是一个很有效的方法,能够最大限度的在焊接时让气孔逸出。

1.5气孔的去除及修补

气孔的修补应根据图纸、执行标准、工艺文件规定的级别判断是否超标,超标的,要打磨去掉。对于超标严重的气孔,应挖开完全去除后进行补焊。打磨去掉缺陷时应注意打磨的深度,切勿为追求缺陷的消除而造成打磨过度,补焊时非无损检测人员不要自行进行渗透探伤,以防止操作方法不当引起缺陷开口堵塞,降低缺陷检出率,造成质量隐患。

2 裂纹产生的原因及质量控制措施

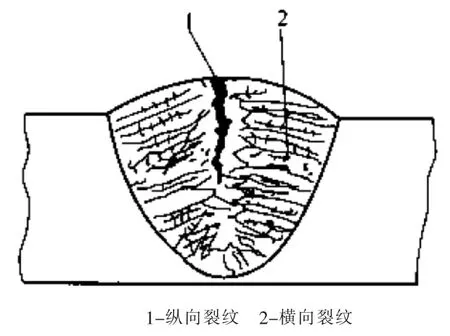

裂纹顾名思义也就是焊缝上裂开的纹路,金属原子的结合被破坏,形成新的界面而产生的缝隙。裂纹主要是由焊接应力及其他的一些容易导致裂开的因素引起的。多数裂纹相对比较细小,很多时候肉眼观察不到,需要借助一定的检测方法让裂纹显现出来。裂纹示意图见图3。

图3 裂纹示意图

2.2裂纹的危害

裂纹存在于焊缝的表面及内部,也存在于热影响区上。裂纹是一种面积型缺陷,危害极大,它极大的减少焊缝的承载截面积,裂纹处会形成应力高度集中,引起车体结构的破坏,会造成很大的安全隐患。

2.3裂纹产生的原因

(1)焊缝相对集中,焊接时应力集中导致裂纹。

(2)焊接时弧坑没有填满或者焊缝冷却速度快而产生的弧坑裂纹。

(3)焊接次序不合理,内应力过大导致裂纹;焊接线能量过大。

(4)一些难以施焊位置焊后打磨处理不良,形成应力集中导致裂纹。

(5)同一位置多次补焊,也会导致热裂纹。

2.4质量控制措施

(1)合理设计焊缝结构,降低刚性,焊缝尽量不设计在应力集中处。

(2)利用衰减控制降低冷却速度,适当的填充弧坑,采用引弧板将起弧、收弧点扩大到焊缝外部。

(3)合理选择焊接次序,控制层间温度,必要时要进行预热,焊后用木锤敲击焊缝及周围区域以释放应力。

(4)焊缝最多允许修补两次,多次修补造成补焊区不均匀加热较为严重,导致补焊区的力学性能较非补焊区差别较大,影响补焊区的使用性能。

(5)补焊结束后,应等到自然冷却至50°以下,再喷涂渗透剂,否则易造成补焊区产生冷却裂纹。对于裂纹的修补,要彻底把缺陷清除掉以后,按照工艺文件的要求进行补焊。

3 结束语

铝合金焊接产生的缺陷是由很多复杂的因素共同作用的结果,所以在焊接时要对焊接的每一个环节进行质量控制。从焊前的清理、焊接工艺的选择、焊接工艺纪律的执行以及对焊接操作人员的质量意识教育等多个方面,都是控制焊接缺陷产生的有效措施。

参考文献:

[1]杨尚磊,孟立春,吕任远,等.高速车辆用A6N01铝合金的脉冲MIG焊[J].焊接,2008(9):33-35.

[2]周万胜,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[3]黄旺福,黄金刚.铝及铝合金焊接指南[M].长沙:湖南科学技术出版社,2004.

作者简介:张可可(1983-),男,工程师,大专,从事焊接及无损检测工作。