利用深度磨煤机RB试验优化660MW机组FCB给水控制策略

2016-04-18林艺展

林艺展

(广东红海湾发电有限公司,广东汕尾 516623)

利用深度磨煤机RB试验优化660MW机组FCB给水控制策略

林艺展

(广东红海湾发电有限公司,广东汕尾 516623)

分析了小旁路机组快速减负荷(FCB)工况下给水控制的难点,及利用深度磨煤机辅机故障快速减负荷(RB),验证FCB工况下给水控制策略的可行性。提出了FCB工况下单汽泵自动控制给水的控制策略,优化了相关给水控制回路,并通过试验进行了验证和完善。试验结果证明了控制策略优化的有效性,对同类机组FCB改造中的给水控制具有一定指导作用。

发电自动控制技术;辅机故障快速减负荷;给水控制策略优化

0 引言

近年来,大型火电机组工艺系统日趋完善,发电设备可靠性显著提高,对发电自动控制技术也提出了更高的要求,发电机组快速减负荷(FCB)功能日益受到重视[1-2],FCB功能对整个电网的快速恢复和整体安全具有重要意义[3-4]。

汕尾电厂#3机组为国产660MW超超临界压力燃煤发电机组,3大主设备由东方电气集团公司下属的东方锅炉厂(锅炉型号:DG2060/26.15-Ⅱ2)、东方汽轮机厂(汽轮机型号:N660-25/600/600)、东方电机股份有限公司(发电机型号:QFSN-660-2-22A)制造,容量及参数相互匹配,机组的主要功能是带负荷运行,同时具有一定的调峰能力,热力系统为单元制系统。

2013年“天兔”台风过后,汕尾电厂对#3机组FCB改造的可行性进行了调研,根据调研结果,对#3机组实施了FCB改造。本文主要介绍FCB改造后,利用深度磨煤机故障快速减负荷试验,优化机组FCB工况下的给水控制策略。

1 控制难点与可行性分析

汕尾电厂#3机组给水系统采用单元制,每台机组配备2台50%容量的汽动给水泵,配备1台30%容量液力偶合器调速的电动给水泵,用于启动和备用。机组设置1套40%容量的高压旁路和52%容量的低压旁路,并在过热器出口管道上装设了2只总容量为15%的动力控制泄放阀(PCV阀)。

因机组旁路容量小、PCV阀容量低,FCB动作后,机组负荷必须快速降至极低值,因此燃料和给水目标值都很低(燃料目标值95 t/h,给水目标值650 t/h),这就对机组给水控制提出了更高的要求。机组突然大幅度甩负荷时,燃料快速下降,给水随之快速下降,若给水下降过快,可能导致后期给水失控,机组因给水流量低引起锅炉主燃料跳闸(MFT);若给水下降过慢,又可能导致主汽温下降过快而最终被迫停炉。因此,控制合适的给水下降速率是FCB取得成功的关键之一,也是给水控制的难点之一。其次,给水指令突然降至较低值时,2台汽泵共同控制主给水流量,伴随着主给水流量波动及2个最小流量阀的频繁开关,极易引起给水系统振荡,或引发汽泵抢水,应急不当,极有可能导致机组因给水流量低,锅炉主燃料跳闸。此外,以汽泵控制给水的机组,FCB工况时存在汽泵汽源切换问题[4]。所述机组已成功完成了汽泵汽源切换控制试验,此处不再细述。

设置1个与FCB相近的磨煤机故障快速减负荷(RB)工况,模拟FCB工况下的给水控制,验证FCB工况下的给水控制策略是减少直接甩负荷对机组的损害、损失降至较低的有效办法。当发生磨煤机RB且实际煤量小于110 t/h时,触发深度磨煤机RB信号,深度磨煤机RB目标负荷较低,约为额定负荷的33%,燃料、给水、风量等目标值与FCB工况下基本相同。因此,利用深度磨煤机RB验证FCB工况下的给水控制策略及机组其他重要参数的稳定运行能力,是可行的[5-7]。

2 试验过程分析及控制策略优化

2.1 高负荷深度磨煤机RB试验

2.1.1 试验过程分析

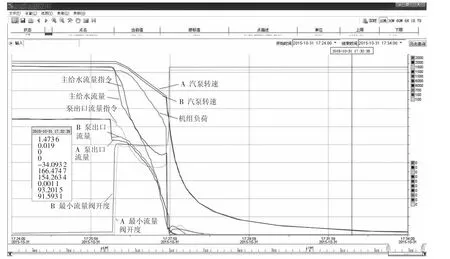

2015-10-31 T 17:26,机组负荷为640MW,给水流量为1 865m3/h,煤量为274 t/h,风量为1 900 t/h,主汽压力为25.2MPa,6台给煤机运行(其中A,C,F 3台给煤机切手动,总煤量约为95 t/h)。手动跳闸B,E,D磨煤机,触发深度磨煤机RB,总煤量约95 t/h,RB过程中风烟系统送/引风机、增压风机动作正常,炉膛压力波动范围为-604~307 Pa,总风量由1900 t/h下降至1290 t/h,主汽温度由600℃下降至589℃,再热汽温由600℃下降至594℃。17:27:45,给水流量由1158 t/h快速下降,17:28:28,给水流量降至165 t/h,锅炉主燃料跳闸。

本次RB,风、煤动作正常,但主给水流量下降过快,主要原因是RB目标负荷低,只有220MW左右,对应燃料95 t/h,给水流量650 t/h。由于是仿真FCB工况,B,E,D 3台磨煤机跳闸后,触发深度磨煤机RB,主给水流量指令快速下降至650 t/h,主给水流量快速减少,同时2台汽泵的最小流量阀快速打开至50%,加剧了主给水流量的快速下降,此外汽机调门要维持较高的主汽压力(约24.3MPa)也快速关小,导致抽汽压力降低,汽泵出力快速减少,实际给水流量在40 s左右已降低至1 200 t/h以下,其后给水流量加速下降,直至机组给水流量低低MFT,给水控制曲线如图1所示。

2.1.2 控制策略优化

为防止FCB工况或深度磨煤机RB触发后,主给水流量下降过快而出现不受控的现象,主要进行如下控制策略优化。

(1)变双汽泵控制给水为单汽泵控制给水。考虑到FCB工况或深度磨煤机RB触发后,给水目标值较低,最小流量阀随着给水流量波动可能频繁开、关,双汽泵控制反而不利于给水流量快速降至目标值并平稳运行,针对这一特殊工况,设置单汽泵控制给水的策略:设定A汽泵为主控制泵,FCB工况或深度磨煤机RB触发后,延时20 s,并满足以下条件时,B汽泵切手动,以0.5m3/s的速率超驰减至不出力的热备状态,由A泵在自动状态下控制给水。B汽泵超驰减条件(以下条件为“与”的关系):FCB工况或深度磨煤机RB触发,延时20 s;A汽泵在自动状态;B汽泵转速大于3 000 r/min;主给水流量大于630 t/h;B汽泵入口流量大于350 t/h;主给水流量设定值大于主给水流量50 t/h。

(2)降低主给水指令的下降速率。FCB工况或深度磨煤机RB触发后,主给水流量指令变化速率由原来的100 t/s改为30 t/s;分散控制系统(DCS)输出至汽机电液控制系统(MEH)的转速指令增加速率限制功能,最大变化速率设定为20 r/s;增加汽泵转速指令与实际转速偏差大闭锁汽泵转速指令下降功能,当指令与反馈偏差超过200 r/min时,闭锁转速指令下降。

(3)增加主汽压力滑压控制功能。深度磨煤机RB触发后,将主汽压力设定值以每分钟1MPa的速率滑压至16MPa,与FCB工况下的高旁压力设定值保持一致。

图1 640MW磨煤机RB给水控制曲线

2.2 中负荷深度磨煤机RB试验

2.2.1 试验过程分析

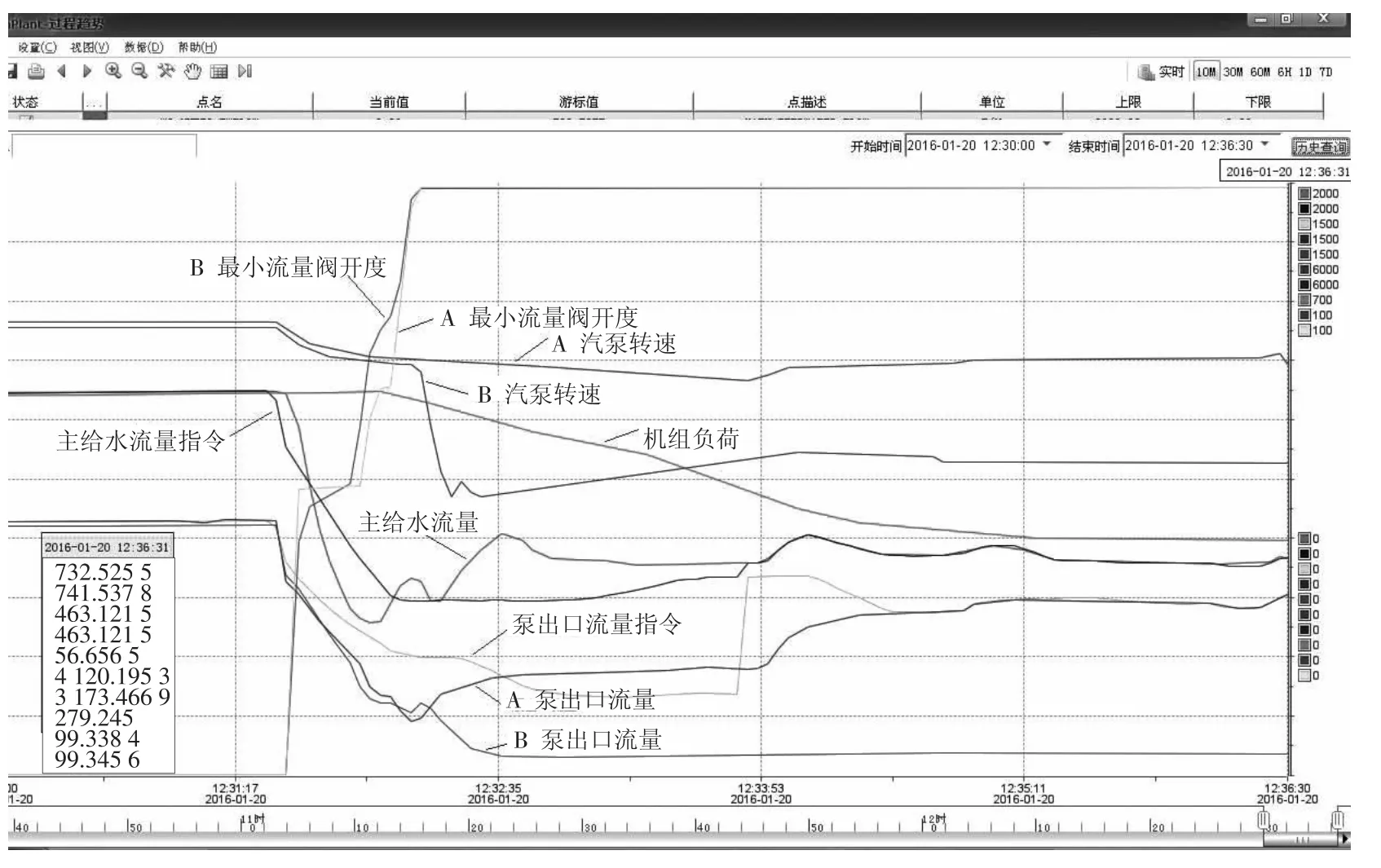

为避免高负荷试验引起机组参数不可控进而导致机组跳闸,经上述优化后,进行了450MW中负荷深度磨煤机RB试验。2016-01-20 T 12:31,机组负荷450MW,给水流量为1299 t/h,煤量为181 t/h,风量为1749 t/h,主汽压力为18.2MPa,5台给煤机运行(其中A,C,F 3台给煤机切手动,总煤量约95 t/h)。手动跳闸E,D磨煤机,触发深度磨煤机RB,总煤量约95 t/h,RB过程中风烟系统送、引风机、增压风机动作正常,炉膛压力波动范围-931Pa~361Pa,总风量1749 t/h下降至1298 t/h,主汽温度598℃下降至579℃,再热汽温594℃下降至570℃。12:31:58,给水流量快速下降至518 t/h,运行人员利用热备用的电泵快速增加给水,12:31:10,给水恢复至720 t/h。

本次中负荷RB,风、煤动作正常,但主给水流量仍然下降过快,主要原因是深度磨煤机RB触发后,B汽泵未立即切手动,前期在自动状态下与A汽泵一起快速减水,RB动作后(RB后延时20 s)2台汽泵最小流量阀的快速打开又进一步加剧了主给水流量的快速下降,主给水流量的快速下降,导致B汽泵超驰减水的控制策略因条件不满足(主给水流量小于设定值630 t/h)而未达到设计效果。其次,主给水流量指令下降至650 t/h的速率仍然偏快。此外,三级给水控制回路中(第1级为主给水流量控制回路,第2级为汽泵出口流量控制回路,第3级为汽泵转速控制回路),第2级汽泵出口流量控制回路的前馈作用过强,比例作用过弱,导致汽泵出口流量低于汽泵出口流量指令时,汽泵转速指令未能快速提升,反而因前馈作用过强导致转速快速下降,第3级转速控制回路随之快速减水,导致RB试验失败,其给水控制曲线如图2所示。

2.2.2 控制策略优化

为实现FCB工况或深度磨煤机RB触发后A汽泵单汽泵控制给水策略,防止FCB工况或深度磨煤机RB触发后主给水流量下降过快,再次进行如下的控制策略优化。

(1)取消A汽泵最小流量阀在FCB工况或深度磨煤机RB触发后的超驰开功能,避免前期给水下降过快,导致B汽泵超驰减水回路因给流量过低而不起作用,A汽泵的最小流量保护由原流量保护回路实现;B汽泵最小流量阀的超驰开延时由原来的20 s改为3 s(避开汽泵汽源切换时间),在RB动作前期快速打开B汽泵最小流量阀,避免后期给水流量较低时开阀对给水控制带来巨大的扰动;B汽泵最小流量阀打开的同时,B汽泵切手动,延时15 s后(避免减水过快,甩负荷瞬间机组憋压导致锅炉断水),超驰减B汽泵至不出力的热备用状态,保持A汽泵在RB动作期间对给水的全程自动调节,避免快速减水至低流量工况下双汽泵自动调节带来的巨大耦合干扰。

(2)将主给水流量指令回路中燃料量对应给水指令的二阶惯性环节由固定值修改为流量的函数,流量越大,惯性环节时间越短,从而起到前期快速减水、而后期缓慢减水的作用,有利于FCB工况或深度磨煤机RB触发后期给水的回调和控制。

(3)在第2级泵入口流量控制回路增加新的PID调节回路,削弱给水调节的前馈作用,加强比例调节作用,在FCB工况或深度磨煤机RB条件下,与原控制回路实现快速无扰切换,加强对汽泵入口流量的动态调节作用。

图2 450MW磨煤机RB给水控制曲线

3 试验结果分析

经前述2次控制策略优化后,机组随后进行了中、高负荷的深度磨煤机RB试验,均取得了良好效果,试验过程中,机组各参数控制在正常范围,达到了设计效果。

2016-01-27 T 12:00,机组负荷448MW,给水流量为1225 t/h,煤量为188 t/h,风量为1583 t/h,主汽压力为18.9MPa,5台给煤机运行(其中A,C,F 3台给煤机切手动,总煤量约 95 t/h)。手动跳闸E,D磨煤机,触发深度磨煤机RB,总煤量约95 t/h,RB过程中风烟系统送/引风机、增压风机动作正常,炉膛压力波动范围-871~604 Pa,总风量由1583 t/h下降至1243 t/h,主汽温度由598℃下降至576℃,再热汽温由599℃下降至564℃。

本次中负荷RB,风、煤、水均动作正常,前期快速减水,后期减水速率变缓,主给水流量始终紧跟主给水指令并稳定于目标值附近。深度磨煤机RB触发后,延时3s开B汽动汽泵最小流量阀,同时B汽泵切手动,延时15 s后B汽泵超驰减,12:00:38,B汽泵超驰减至不出力的热备状态,12:00:47,主给水流量平稳,实现了A汽泵在RB动作期间对给水的全程自动调节,达到了控制要求,其给水控制曲线如图3所示。

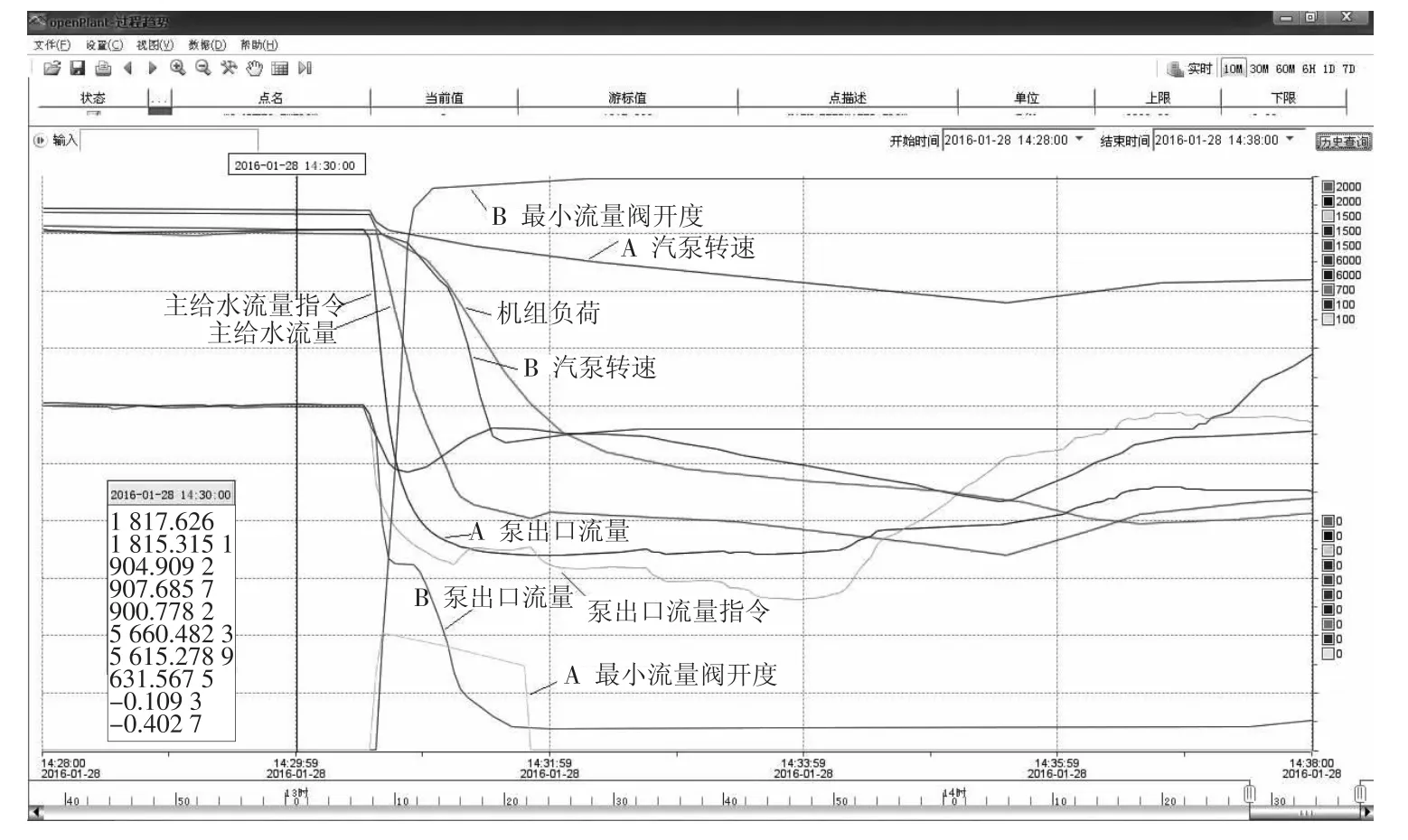

2016-01-28 T 14:30,机组进行了高负荷深度磨煤机RB试验,同样取得了良好效果,其给水控制曲线如图4所示。

图3 448MW磨煤机RB给水控制曲线

图4 630MW磨煤机RB给水控制曲线

4 结束语

针对小旁路机组FCB工况下给水失控的问题,提出了单汽泵自动控制给水的控制策略,并通过深度磨煤机RB试验对该策略进行验证和完善,试验结果证明了该控制策略的可行性和有效性,对同类机组FCB改造的给水控制具有一定的指导作用。单汽泵控制给水的控制策略在高负荷RB试验过程中,主给水流量与指令偏差稍大,这完全可以通过优化相关参数达到更好的控制效果,在此基础上将继续进行后续FCB相关的甩负荷试验。

[1]王立,鲁学农.660MW机组快速减负荷试验及控制策略优化[J].发电设备,2014,28(1):19-22.

[2]王立地,姚金环.FCB功能的成功应用与一种新的实现方案[J].自动化仪表,2004,25(6):48-52.

[3]黄道火.660MW超临界机组快速切负荷试验研究[J].广东电力,2012(8):39-43.

[4]段学友,蔡利军,刘晓鹏,等.660MW超超临界机组给水泵汽轮机汽源切换及给水控制方式优化[J].内蒙古电力技术,2014,32(1):9-13.

[5]王锋,钟尚文.660MW小旁路机组FCB给水控制策略优化[J].发电设备,2016,30(5):342-346.

[6]陈世慧,郭瑞君,段学友,等.单列辅机配置的超超临界机组RB及FCB功能设计与应用[J].华东电力,2013,41(11):2408-2412.

[7]郝永利.600MW机组RB控制策略研究[D].北京:华北电力大学,2012.

(本文责编:齐琳)

TK 323

B

1674-1951(2016)11-0026-04

林艺展(1985—),男,广东潮阳人,助理工程师,从事火力发电厂热工自动化方面的工作(E-mail:108549426@qq.com)。

2016-06-29;

2016-07-08