浓侧反切角对锅炉热态切圆直径的影响原理研究

2016-04-18王承亮李其浩

王承亮,李其浩

(华电国际技术服务中心,济南 250014)

浓侧反切角对锅炉热态切圆直径的影响原理研究

王承亮,李其浩

(华电国际技术服务中心,济南 250014)

为解决因水平浓淡燃烧器浓侧反切角设计不合理导致的热态切圆直径大、锅炉结焦和燃烧稳定性降低等问题,采用数学理论计算和现场试验相结合的方式进行研究,基本掌握水平浓淡燃烧器浓侧反切角对锅炉热态切圆直径的影响原理和规律,即采用一次风浓侧反切技术后,热态切圆直径将比理论计算直径要小,且浓侧反切角角度越大、热态切圆直径将比理论计算直径减小更多。本项研究不仅为优化改进锅炉低氮燃烧系统和燃烧优化调整积累了经验,而且成功对锅炉进行了优化改造。

低氮;切圆直径;反切角;燃烧

0 引言

随着近两年以来锅炉低氮燃烧改造的逐步实施,个别单位因锅炉水平浓淡燃烧器浓侧反切角设计不合理,出现了热态切圆直径大、锅炉结焦和燃烧稳定性降低等问题。锅炉水平浓淡燃烧器浓侧反切技术是降低NOx质量浓度的技术流派之一,但水平浓淡燃烧器浓侧反切角度对热态切圆直径的影响原理[1]至今还没有较为详尽的研究,导致个别锅炉低氮燃烧改造后出现锅炉结焦和燃烧稳定性差等问题。本文重点从原理方面分析水平浓淡燃烧器浓侧反切角度对热态切圆直径的影响规律。

1 锅炉水平浓淡低氮燃烧器工作原理

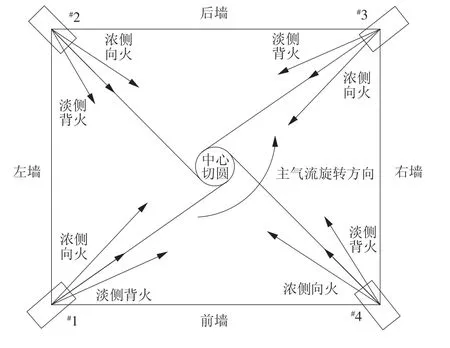

水平浓淡低氮燃烧器(结构如图1所示)中的煤粉经过输粉管道的百叶窗浓缩器或其他导流装置,分为浓、淡2股气流,通过布置在燃烧器喷口的钝体进入炉膛。根据炉膛内主旋转气流的旋转方向,使浓侧、淡侧煤粉分别处于炉膛燃烧火球的向火侧、背火侧,且与浓侧、淡侧以一定的反切角度喷入炉膛,从而实现燃料分级,使浓侧煤粉缺氧燃烧,达到降低NOx质量浓度的效果。另外,淡侧煤粉相当于“二次风”,间接起到了“风包粉”的效果,起到防止高温腐蚀和锅炉结焦的作用。水平浓淡低氮燃烧器假想切圆直径和浓淡气流的冷态动力场模拟情况如图2所示。

2 燃烧器切圆直径原理分析

通过冷态动力场试验发现,四角布置的切圆直流燃烧器,锅炉冷态动力场切圆直径一般为炉膛设计假想切圆直径的5~8倍,原因如下:四角切圆燃烧器每层4只燃烧器从炉膛相同高度4个角以一定角度喷入炉膛,在炉膛内形成逆向旋转的气流场,每股射流两侧均同时卷吸高温烟气,两侧形成局部负压区,炉膛中的烟气则不断地向负压区补充。因为炉膛主旋转动力是逆时针方向,使煤粉气流向火侧补气条件优于背火侧,煤粉气流火炬将向补气条件差的背火侧倾斜,导致锅炉四角切圆燃烧器实际运行切圆直径较假想切圆直径大。其中炉膛设计假想切圆直径和邻角气流的横向动量是影响一次风煤粉射流偏斜和使热态切圆直径变大的最主要因素。

图1 水平浓淡低氮燃烧器结构示意图

图2 水平浓淡燃烧器炉膛假想切圆示意

2.1 假想切圆直径

针对锅炉而言,根据国内外的试验和运行实践,假想切圆直径设计越大,热态切圆直径就越大。另外,合适的切圆直径可使上游邻角火炬的高温烟气容易达到下游邻角煤粉射流的根部,有利于煤粉气流的燃烧和稳定性。

2.2 邻角气流的横向动量

四角布置的切圆直流燃烧器,邻角气流的横向动量越大,锅炉实际热态切圆直径也越大。而邻角横向动量的大小与炉内气流的旋转强度成正比,即与炉膛四角射流的旋转动量成正比,其中主燃烧器区域二次风射流的动量为主导旋转动量。主燃烧器区域二次风旋转动量和旋转半径越大,中心旋转强度越大,横向动量也越大,导致一次风射流的偏转角度也越大,锅炉热态动力场切圆直径也越大。一次风射流抵抗偏转的能力大小与本身的动量有关,一次风射流动量及刚性越大,射流的偏转角度也就越小。运行实践和试验证明,增加一次风动量或减少二次风动量或降低二次风与一次风的动量比,将会降低一次风射流的偏转角度,锅炉热态动力场切圆直径也就减小。

3 改进案例分析

某锅炉燃用贫煤,炉膛宽11 970mm,深11 760 mm,水平浓淡燃烧器一次风淡侧和二次风形成逆向假想切圆直径为1580mm,一次风浓侧成反切12°进入炉膛,如图3所示。

图3 炉膛假想切圆直径

3.1 锅炉炉膛热态动力场旋转动量及方向估算

因为假想切圆直径和邻角气流的横向动量是影响一次风煤粉射流偏转的最主要因素[2],下面将从旋转动量、切圆直径方面分析对热态切圆直径的影响原理。因一次风淡侧动量pd和二次风动量pef方向相同,而一次风浓侧动量pn与二次风动量pef反切12°,根据矢量计算原理,总旋转动量pz将低于pn+pd+ pef,且总旋转动量pz方向将稍偏向一次风浓侧。按动量初步估算,总旋转动量方向为40°,热态切圆直径将减小,即采用一次风浓侧反切技术后,总旋转动量(横向动量)降低、热态切圆直径减小,两方面因素综合影响,表现为锅炉热态切圆直径将有所减小,且一次风浓侧动量增大,反切角度增大,二次风动量减小,总旋转动量(横向推力)将更小,热态切圆直径也更小。一次风浓侧动量pn、一次风淡侧动量pd、二次风动量pef、总旋转动量pz计算公式如下。

式中:ρn为一次风浓煤粉密度;An为一次风浓侧面积;vn为一次风浓侧风速;ρd为一次风淡煤粉密度;Ad为一次风淡侧面积;vd为一次风淡侧风速;ρef为二次风密度;Aef为二次风喷口面积;vef为二次风风速;α为一次风浓侧动量和一次风淡侧、二次风动量之和的夹角。

3.2 一次风浓侧反切角度改进试验

该300MW机组锅炉燃用贫煤,锅炉低氮燃烧改造后出现严重结焦,采用水平浓淡燃烧器,冷态动力场切圆直径为9.5m,贴壁风速最高为2.0m/s。

为解决锅炉结焦问题,利用机组检修机会,将水平浓淡燃烧器一次风浓侧反切角由12°降低为5°。锅炉燃烧器浓侧反切角度改造后,组织锅炉冷态动力场试验,冷态动力场切圆直径为10.5m,贴壁风速最高为6.0m/s,切圆直径增加了约1.0m,最高贴壁风速提高了4.0m/s,锅炉结焦问题没有明显改善。

3.3 热态切圆直径变化理论分析

根据总旋转动量计算式(4),当一次风浓侧反切角度α由12°降为5°后,总旋转动量pz增加,即邻角横向动量增加,导致热态切圆直径增大,按一次、二次风动量初步估算,总旋转动量方向为38°(改造前为40°),也导致热态切圆直径有所增大。即两方面的因素均导致热态切圆直径增加,表明理论分析与锅炉实际改造案例基本相符。

3.4 一次风浓侧反切角对燃烧调整的影响

经以上分析,因为一次风浓侧反切角对锅炉热态切圆直径有直接影响,并且随着一次风浓侧动量和二次风动量大小的变化而动态变化,故针对一次风浓侧有反切角度设计的低氮燃烧器进行调整时,要充分优化调整一次风浓侧动量和二次风动量,才能确保合适的锅炉热态切圆直径。

根据本课题对水平浓淡燃烧器一次风浓侧反切角对锅炉燃烧影响原理研究[3],要想解决锅炉结焦问题,必须实施进一步优化改进:保持一次风浓侧反切角度5°不变,将一次风淡侧和二次风的切圆直径减小到1000mm,或在保持一次风淡侧和二次风的切圆直径不变情况下,将一次风浓侧反切角度改为8°。

3.5 低氮燃烧系统再次优化改进实施情况及效果

3.5.1 该锅炉低氮燃烧系统再次优化方案

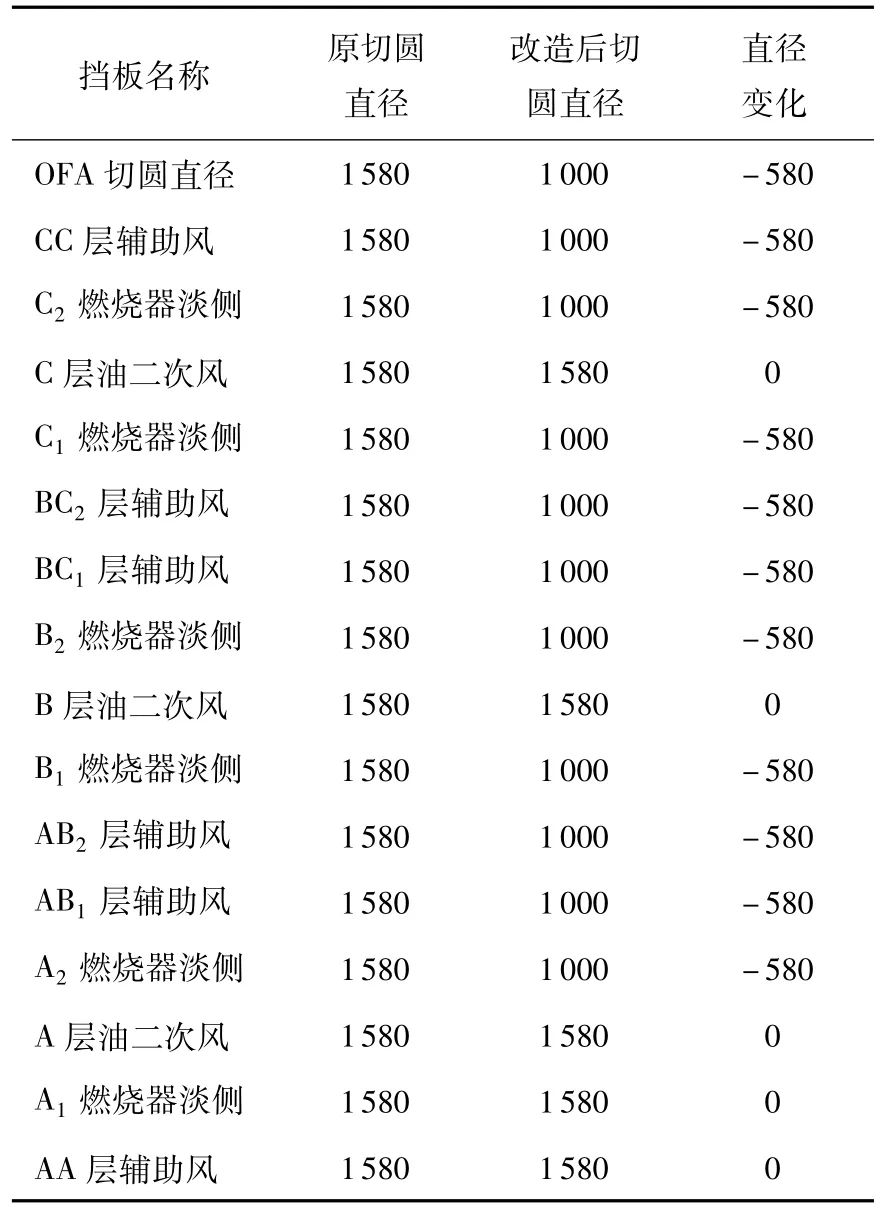

该锅炉共6层24只浓淡燃烧器,从下往上依次分别为A1(A1层共A1-1,A1-2,A1-3,A1-44只燃烧器,以下同),A2,B1,B2,C1,C2层燃烧器;该锅炉燃烧器区域共7层28只辅助风风喷口,从下往上依次分别为AA(AA层二次风共AA1,AA2,AA3,AA44只二次风喷口,以下同),AB1,AB2,BC1,BC2,CC,OFA层辅助风喷口;该锅炉燃烧器区域共3层12只油辅助风喷口,从下往上依次分别为A(A层油辅助风共A1,A2,A3,A44只油辅助风喷口,以下同),BC层油辅助风喷口,综合考虑锅炉低负荷稳燃特性,并最大限度地降低工作量,决定实施以下改进方案:一次风浓侧反切角度保持5°不变;除A1层燃烧器淡侧切圆直径保持1580mm不变外(为提高底层稳燃性能),其余一次风淡侧切圆直径改造为1 000mm;除AA层辅助风切圆直径保持1580mm不变外(以提高底层稳燃性能),其余辅助风切圆直径改造为1000mm;油层辅助风切圆直径保持1580mm不变;燃尽风(OFA)切圆直径改造为1000mm。该锅炉燃烧器及配风改造方案见表1。

表1 锅炉燃烧器及配风改造方案 mm

3.5.2 优化改进后冷态动力场情况

为优化锅炉燃烧器系统,进一步在保证锅炉燃烧稳定性的基础上降低锅炉结焦程度,根据上述锅炉燃烧器系统优化改进方案进行了施工。锅炉燃烧器系统改进后,为掌握冷态动力场情况,组织锅炉冷态动力场试验,冷态动力场强风环切圆直径为8.2m,贴壁风速最高0~1.5m/s,强风环切圆直径较改进前减小了约2.3 m,较初次改造前减小了约1.3m。

3.5.3 优化改进后运行情况

锅炉燃烧器系统经优化改进后运行3个月,根据运行情况综合分析,锅炉燃烧稳定性良好,原本结焦严重的燃烧器区域只有零星渣块,锅炉结焦问题得到圆满解决。

4 结束语

本文重点从锅炉水平浓淡低氮燃烧器工作原理、锅炉四角切圆燃烧器实际运行切圆直径较假想切圆直径大的原理分析、锅炉水平浓淡燃烧器浓侧反切角对热态切圆直径影响的原理分析、锅炉水平浓淡燃烧器浓侧反切角对热态切圆直径影响的案例分析4个方面分别进行了研究探索,总结了影响水平浓淡燃烧器浓反切角对锅炉热态切圆直径的原理和规律,并且针对研究对象运行中存在的问题制定了改进方案,实施整改后,成功解决了锅炉燃烧稳定性差和受热面结焦问题。

[1]赵晴川.同心切圆燃烧系统偏转二次风的试验研究与探讨[J].热力发电,2007,36(3):41-44,47

[2]刘勇,魏凤,唐必光.四角切圆锅炉冷态空气动力场流动特性的试验研究[J].武汉大学学报(工学版),2002,35(6):52-55.

[3]许慧斌,周向阳,曾汉才.湖北汉川电厂1、2号贫煤锅炉燃烧器反切改造方案的研究[J].热力发电,1995,24(6):17-21.

(本文责编:刘炳锋)

TK 222

B

1674-1951(2016)11-0018-03

王承亮(1971—),男,山东淄博人,高级工程师,工程硕士,从事火电厂锅炉燃烧和节能减排技术研究方面的工作(E-mail:lwwcl@sohu.com)。

2016-08-26;

2016-10-22

李其浩(1962—),男,山东枣庄人,高级工程师,工程硕士,从事火电厂生产技术研究方面的工作。