糯扎渡水电厂大型机组顶盖取水试验

2016-04-18李政燕翔王选凡

李政,燕翔,王选凡

(华能澜沧江水电股份有限公司糯扎渡水电厂,云南普洱 665005)

糯扎渡水电厂大型机组顶盖取水试验

李政,燕翔,王选凡

(华能澜沧江水电股份有限公司糯扎渡水电厂,云南普洱 665005)

以华能澜沧江水电股份有限公司糯扎渡水电厂为例,介绍了大型水电机组顶盖取水试验的措施和方法,在试验过程中解决了一些难题,使试验取得了成功,可为同类机组开展相关试验提供参考。

水电厂;大型机组;水轮机;顶盖取水;冷却水;取水试验

1 电站概况及机组主要参数

1.1 电站概况

华能澜沧江水电股份有限公司糯扎渡水电厂(以下简称糯扎渡水电厂)位于云南省普洱市思茅区和澜沧县交界处,是澜沧江中下游河段梯级规划“二库八级”电站的第5级,电站装机容量为5 850 MW,是澜沧江上最大的电站。

电站机组采用单元冷却供水方式,一种为顶盖取水,另一种为离心水泵从尾水出口取水,设计以顶盖取水为主用,离心水泵取水为备用。但顶盖取水为试验项目,设计要求在电站机组投产后进行试验,取得成功后才能作为主用取水方式。国内电站在大型机组中开展了一系列顶盖取水试验,但真正成功投入运行的极少。

1.2 机组主要参数

电站安装有9台650MW水轮发电机组,其中3台水轮机型号为HLV135-LJ-741,其余6台水轮机型号为HLA956-LJ-720;机组额定水头187m,最小水头152m,最大水头205m。

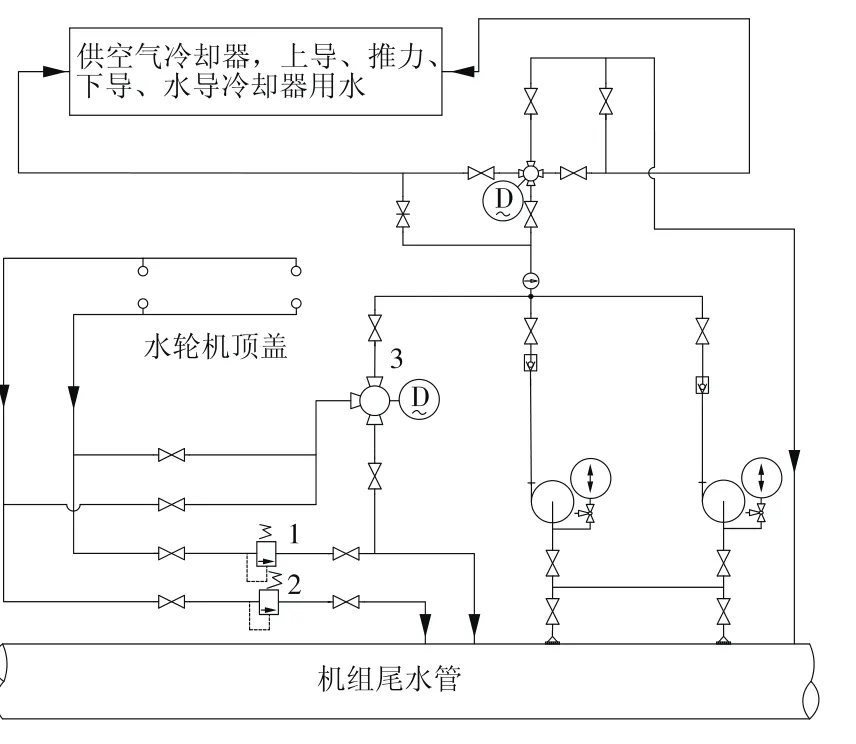

自2012年9月首台机组投产至2015年12月,所有机组一直采用离心水泵供水,机组冷却用水设计参数为:发电机上导轴承,50m3/h,0.20~0.40 MPa;发电机推力轴承,400m3/h,0.20~0.40MPa;发电机下导轴承,80m3/h,0.20~0.40MPa;发电机空气冷却器,1200m3/h,0.20~0.40MPa;水轮机水导轴承,80m3/h,0.20~0.40MPa。以上5项合计1810m3/h,供水系统如图1所示,图中1,2为顶盖泄压阀,3为三通阀。

2 顶盖取水试验

2.1 试验原理

顶盖取水采用的是顶盖与转轮上迷宫环的漏水[1],未作机组冷却用水时,顶盖漏水经三通阀或顶盖泄压安全阀排到尾水。采用顶盖取水时,需将三通阀切至供水位置,并且须将顶盖泄压安全阀设定,保证不排水或排出部分适宜的水量。

图1 机组技术供水系统

2.2 顶盖取水优势

顶盖取水为技术供水的试验性方案,如果试验取得成功,可作为机组主用供水水源。其最大的优点是节能[2],目前电站单台机组离心水泵供水日均消耗7000MW·h,耗能严重,对顶盖取水投入的要求尤为紧迫。此外,顶盖取水还具有水质好、水压稳定的特点。

2.3 试验前的准备工作

(1)检查顶盖泄压排水安全阀,并确认其工作正常[3]。

(2)对顶盖泄压排水阀体进行检查,确认阀体主件功能正常。

(3)在停机状态下,检查机组顶盖取水电动三通阀动作的灵活性,手动、自动各切换3次。

(4)确认各轴承轴瓦温度信号回路正确,保证轴瓦温度过高时能启动停机流程[3]。

(5)确认机组顶盖供水总阀在“全开”位。

(6)将空气冷却器供水总阀打开20%左右,将空气冷却器排水总阀开至“全开”位[2]。(7)校准有关表计及信号器,要求指示准确[3]。(8)其他操作按手动开机准备,记录各部起始温度[3]。

(9)安排专人监视、记录水机室外技术供水管路各部轴承进水压力、空冷器进水压力及流量。

(10)安排专人监视、记录顶盖取水供水压力及流量,压力以0.20~0.45 MPa为宜,流量不低于1500m3/h。

(11)安排专人监视、记录各部轴承温度及发电机冷、热风温度。

(12)安排专人在机组振摆保护盘柜监视、记录机组振动摆度值。

(13)保持试验区域内通信畅通。安排应急人员监视并听从指挥进行相关的紧急操作。计算机监控系统现地控制单元(LCU)柜、机械制动柜、筒阀控制柜、发电机出口断路器(GCB)开关、调速器电气柜、励磁柜、高压油顶起装置、调速器机械柜、技术供水系统各安排1人,进水口事故闸门操作室2人。

2.4 第1阶段试验及结果

试验目的为检验电站机组顶盖取水的适用性,考虑到同类型机组的小湾和梨园电站存在顶盖取水流量较低的情况,为保证供水流量[4],糯扎渡水电厂选取在较高水头下首先开展顶盖取水试验,试验对象为#3机组,运行水头193m。

2.4.1 手动开机操作

(1)开机准备工作完成后,手动开机到额定转速,机组空转运行,记录各部轴承水压、机组各部温度[3],水泵供水总流量为2 114 m3/h,压力为0.42MPa。

(2)待机组各部温度稳定后,停运技术供水泵,切换为顶盖取水供水方式。首先将顶盖取水电动三通阀切至顶盖取水位置,记录并观察各部轴承温度、水压直至各部轴承温度基本稳定。

(3)因无法确切地检查到顶盖泄压安全阀的动作情况,人为控制泄压阀的排水量,稳定后顶盖取水总流量1 872m3/h,压力0.36MPa,均满足要求,但略低于水泵供水相关参数。

(4)若有必要,可尝试通过逐步打开空气冷却器供水总阀的方式保证其余各轴承的供水流量、压力满足要求。

(5)各部分温度稳定且无继续升高现象,机组运行30min后方可继续下一步试验。

(6)试验发现推力瓦温较水泵供水升高3.4℃,其余轴承瓦温升高在1.0℃以内。

(7)将顶盖取水方式切换为水泵供水方式,切换过程正常,各参数与先前水泵供水方式开机时基本一致。

2.4.2 空载下的试验

(1)机组以顶盖取水方式开机,开机过程中因规定判断时间内流量和压力未达到设定值,导致自动切换三通阀位置并启动水泵供水。开机完成后,人为切换至顶盖取水方式。

(2)调速器切至自动控制方式运行,机组自动升压到空载额定电压,发电机空载运行,记录各部轴承温度、水压直至各部轴承温度基本稳定。

(3)机组正常运行约30 min后,进行带负荷试验。

2.4.3 并网带负荷试验

(1)机组并网带20MW负荷运行,记录各部水压、各轴承温度、空冷器冷/热风温度,若供水压力在0.30~0.50MPa,稳定运行30min后开始增加负荷。

(2)按50,100,150,200,250,300,350,400,450,500,550,600,650MW等负荷点进行试验,各负荷点停留10~30min不等,记录相关参数见表1。

2.4.4 试验结果

(1)机组空转时顶盖取水的流量和压力已达到水泵供水时的90%,当机组负荷100MW时,顶盖取水和水泵供水各参数基本一致。负荷650MW时,其流量和压力是水泵供水下的115%和126%,关键参数达到顶值。但因试验中顶盖泄压阀无法实现自动控制,以上数据需进一步验证。

(2)试验时各导轴承温度变化比较平稳,随负荷增加,取水流量加大,其温度呈下降趋势;推力瓦温随机组负荷呈上升趋势,650MW时短时间达到了75.0℃,人为调控顶盖泄压安全阀后,推力瓦温度稳定在74.0~75.0℃。

(3)顶盖泄压安全阀动作值为0.50MPa,试验中达到0.55MPa仍未动作,人为立即干预使安全阀动作泄压排水,此时机组负荷250MW。

(4)机组振摆参数未见明显差异,最大负荷时顶盖抬升量为0.55mm,未超过规定值。

当前水头下,机组具备顶盖取水功能投入的条件,但需在低水头下进一步验证。

2.5 第2阶段试验及结果

试验目的为检验低水头下机组顶盖取水的范围,检验不同机组间顶盖取水适用范围的差异,进一步检验控制系统和开机流程进行完善后的效果。试验运行水头165m,当时机组负荷最高550MW,选取#2机组进行试验。

表1 第1阶段试验相关参数

2.5.1 试验前进行设备改造和系统完善

(1)顶盖泄压阀控制系统改造。原控制管路为DN 20mm铜管,管路设有1个安全阀、3个铜质手动阀、1个压力表等,具有手动泄压、控制水腔排出、顶盖泄压主阀打开,以及实现顶盖漏水排至尾水的功能。考虑到铜质控制管路管径小、容易堵塞,为确保功能完好和便于自动监控,现场更换了新安全阀、管路由铜管更换为高压软管、增设压力表和压力变送器、增设电动球阀、铜质手动球阀更换为不锈钢球阀等,并将压力信号送至机组技术供水控制柜,再送至监控系统,同时在监控系统增加顶盖压力高、顶盖泄压阀的排水电动阀故障报警等信号。

(2)三通阀控制功能改造。顶盖取水压力高并达到泄压安全阀动作值,顶盖水从泄压阀排出。对三通阀控制功能进行改造,使其能够将三通阀自动切换至排水位,满足离心水泵启动的逻辑判据,为应急情况下技术供水切换至水泵供水奠定基础。

(3)设备定值修改。因机组开机至空转和停机过程中,顶盖取水压力和流量较小,将总管压力低及流量低、各冷却水用户的流量低报警值适当调低。

2.5.2#2机组顶盖取水试验过程

(1)模拟机组开机过程中,三通阀在排水位置无法动作,技术供水方式由顶盖取水切至水泵供水开机。

(2)机组由顶盖取水方式自动开机至空转,机组空转下模拟顶盖取水压力高(大于0.50MPa)三通阀动作,技术供水方式由顶盖取水切换至水泵供水方式进行试验。

(3)机组空转下模拟技术供水流量或压力低三通阀动作,技术供水方式由顶盖取水切换至水泵供水方式试验。

(4)机组顶盖取水并网带负荷试验,负荷点参照第1阶段试验选取,空转时2种供水方式对比,顶盖取水时总取水流量下降1 159 m3/h、压力下降0.25MPa,推力瓦温上升0.4℃;带负荷时,机组振摆情况良好,未见明显变化,其余试验数据见表2。

2.5.3 试验结果

(1)低水头下,机组空转的顶盖取水流量及压力在较高水头时下降明显(流量845 m3/h,压力0.21MPa),各导轴承和推力瓦的温度较水泵供水差异在1.0℃以内,变化不明显。

(2)顶盖泄压阀改造成功,实现自动控制启闭,机组负荷达到250MW时,顶盖压力超过0.50MPa,顶盖泄压阀动作开启泄压,但需避免两路顶盖泄压阀相同定值导致的泄压时管路共振问题。

(3)带负荷时,供水流量最高2 017m3/h,压力最大0.48MPa,上、下水导轴承瓦温上升不明显,推力轴承瓦温上升明显,顶盖取水流量和压力随着机组负荷的增加而逐步上升。

(4)最大负荷时,相关测值均达到顶值,推力温度为76.1℃,超过原设定报警值75.0℃,后期调整报警温度为80.0℃。

表2 第2阶段试验相关参数

(5)顶盖取水机组低水头下400MW、高水头下100MW时与离心水泵供水流量相当。

(6)全负荷段,机组各部位振摆值均在允许范围内,未见明显异常。

(7)顶盖取水时,转轮与顶盖之间压力升高,机组主轴密封漏水有一定增加,统计发现顶盖排水泵每日启动次数由22次增加到25次左右,需加强对顶盖排水泵的日常监视。

2.6 第3阶段试验及结果

该阶段试验目的是为顶盖取水投入长期运行积累经验,检验机组运行中调整负荷对顶盖泄压安全阀的影响,并进一步完善设备定值。在#4机组进行试验,试验水位164m。

(1)试验前将机组技术供水压力低定值由0.25 MPa调整为0.15 MPa,将技术供水流量低定值由1499m3/h改为500m3/h;为避免开机过程中由于导轴承流量低而造成开机失败,将上导流量低定值调整为额定流量的10.0%,下导和水导流量低定值调整为额定流量的22.5%,推力流量低定值调整为额定流量的20.0%。

(2)机组带负荷时多次增减负荷,检验顶盖泄压安全阀的动作和复位情况[5],记录相关的运行参数。

(3)试验结果表明,机组以顶盖取水方式开机成功,并能长期带负荷运行,顶盖泄压安全阀动作和复位功能正常。

3 结论

(1)#2机组作为糯扎渡水电厂首台顶盖取水功能投入的机组,自2016年6月1日以顶盖取水方式开机成功并运行以来,已持续运行近40天,机组运行状况良好;在后续的#4,#5,#8机组上投入顶盖取水功能,促进了该技术在国内的推广应用。

(2)顶盖取水技术在糯扎渡水电厂的应用,是该技术应用于大型高水头机组的又一突破,1个多月的运行实践证明,顶盖取水在全负荷段均能满足机组冷却水量和水压的要求,节能作用明显。

[1]马彩萍,刘国锋.卧龙台水电站顶盖取水技术特色[J].西北水电,2005(3):42-45.

[2]武赛波.顶盖取水技术在天生桥一级电站的应用[J].云南水力发电,2002,18(1):83-86.

[3]朱丽辉,武赛波.小湾水电站顶盖取水试验研究[J].大电机技术,2013(2):63-66.

[4]张奇.顶盖取水作为机组技术供水的不适性研究[J].华电技术,2015,37(9):17-18,21.

[5]郑昌银,李涛.木座水电站机组顶盖取水问题探讨[J].四川水利,2009,30(1):31-32.

(本文责编:白银雷)

TV 734.1

B

1674-1951(2016)11-0007-04

李政(1982—),男,云南玉龙人,工程师,从事生产技术管理方面的工作(E-mail:willfulman@163.com)。

2016-07-29;

2016-09-10

燕翔(1985—),男,湖南桃源人,工程师,从事生产技术管理方面的工作(E-mail:158401403@qq.com)。

王选凡(1988—),男,云南砚山人,工程师,从事机电设备管理方面的工作(E-mail:71260365@qq.com)。