钢筋笼顶推系统

2016-04-17唐三波刘远林

唐三波,刘远林

钢筋笼顶推系统

唐三波,刘远林*

(中交四航局第二工程有限公司,广东广州510300)

以港珠澳大桥岛隧工程沉管预制工程为例,介绍一种用于钢筋笼整体顶推的系统。该套系统主要由液压系统、滑移夹轨器、滑移导向装置、计算机控制系统组成。根据现场使用情况,通过降低摩阻系数、降低液压系统油温等一系列措施,达到了降低施工风险、提高施工工效等效果。为今后相关施工提供借鉴。

岛隧工程;沉管预制;钢筋笼;顶推

1 工程概况

港珠澳大桥岛隧工程沉管预制采用工厂法,钢筋绑扎采取流水线施工工艺,钢筋笼的移动通过顶推系统实现。

在底板钢筋绑扎前,先在底板绑扎区的14条滑移轨道上铺设滑移方钢,再进行底板钢筋绑扎。底板钢筋绑扎完成后,依次顶推至竖墙绑扎区,进行竖墙钢筋绑扎,然后顶推至顶板钢筋绑扎区,进行顶板钢筋绑扎,最后钢筋笼整体顶推至混凝土浇筑区底模板上[1-2]。具体钢筋顶推施工工艺流程见图1。

2 钢筋笼顶推系统

夹轨器滑移技术在钢结构整体滑移施工中应用广泛,港珠澳大桥岛隧工程沉管预制钢筋笼顶推系统在已有滑移技术的基础上进一步优化,导入先进的计算机控制技术,使水平滑移技术再上台阶,保证了滑移过程中的同步性[1-3]。

图1 钢筋笼顶推施工工艺流程图Fig.1 Flow chart for pushing of steel reinforcement cage

钢筋笼顶堆系统主要由液压系统、滑移夹轨器、滑移导向装置、计算机控制系统4部分组成。该系统具有布置灵活、安装方便、体积小、承载大等特点;可以结合标准轨道进行顶推施工,滑移距离不受限制;自动化程度高,操作方式灵活;控制精确,可实现毫米级的微调功能,能实现精确定位。

2.1 液压系统

液压系统由动力元件、执行元件、控制元件和辅助元件等部分组成,是整个钢筋笼顶推系统的动力单元。

2.1.1 动力元件

液压泵站是顶推系统的动力元件,其作用是将原动机的机械能转换成液体的压力能,为整个钢筋笼顶推系统提供动力。

液压泵站安装在顶推大梁上,实现泵站跟随滑移构件同时移动,能够实现长距离滑移。

2.1.2 执行元件

油缸为顶推系统的执行元件,其作用是将液体的压力能转换为机械能,驱动负载作直线运动。一套顶推系统由4个80 t油缸组成。安装时,拆除销轴螺栓,将油缸吊装到轨道上,人工调整高度,穿入销轴并连接好螺栓。油缸大腔端与夹轨器连接,小腔端与导向机构连接,导向机构连接顶推大梁。

2.1.3 控制和辅助元件

顶推系统中的各种液压阀是系统的控制元件,在液压系统中控制和调节液体的压力、流量和方向。顶推系统中的液压阀包括压力控制阀、流量控制阀和方向控制阀。

辅助元件包括油箱、滤油器、油管及接头、密封圈、快换接头、高压球阀、油管总成、测压接头、压力表、油位计、油温计等。

2.2 夹轨器

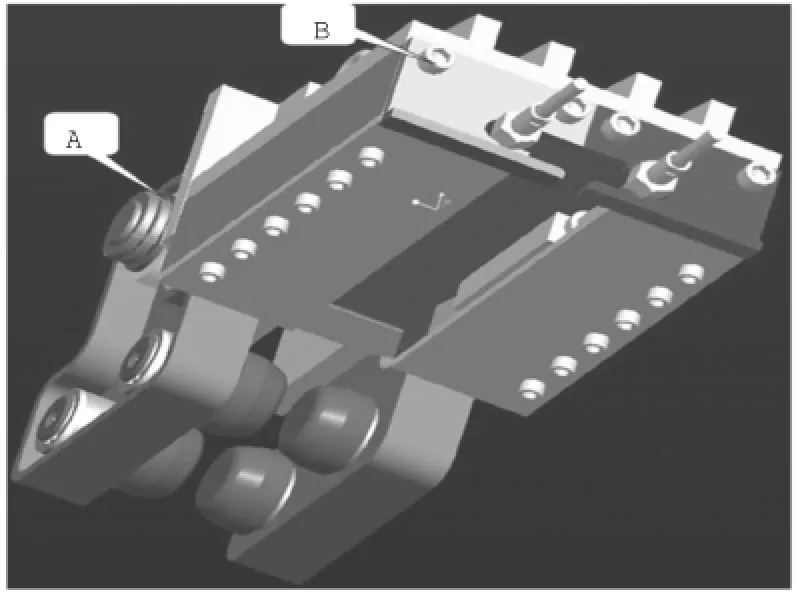

夹轨器用来夹紧轨道,为钢筋笼顶推提供反作用力,其机构原理见图2。

安装夹轨器时,拆除A、B部位固定螺栓(图2),拆下连接附件,然后整体吊到轨道面上,再将相应的连接附件安装上去,并锁紧螺栓。

图2 夹轨器Fig.2 Rail claMping device

2.3 滑移导向系统

2.3.1 滑移方钢

滑移方钢是承载整个钢筋笼在轨道上滑移的元件,滑移方钢通过在其下面安装的特氟龙板在轨道面进行滑移,特氟龙滑板可以起到降低摩阻系数的作用。

在安装滑移方钢前,先将滑移轨道清理干净并涂抹润滑油,然后通过电磁铁将滑移方钢吊装到滑移轨道上,并调整滑移方钢轴线与轨道轴线保持一致,每条滑移方钢长3 m,方钢之间通过夹片和螺栓连接。

2.3.2 导向装置安装

滑移导向装置主要是将滑移时产生的横向力抵消,同时根据该项目的特殊要求,用来转化结构受力体系。

2.3.3 导向机构与顶推大梁连接

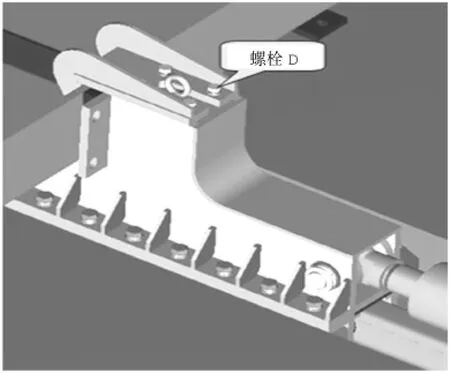

1)拆除挂钩上4只螺栓D,取下扣件。

2)将顶推大梁吊到导向机构上部,如图3。

图3 导轨装置与滑移装置连接Fig.3 Connection betw een guide railand sliding device

3)分别安装好扣件,锁紧螺栓,安装完成。

2.4 计算机控制系统

2.4.1 控制柜

控制柜通过采集传感器信号,读取泵站及油缸动作的各个参数,然后通过手动、自动、顺控3种模式远程控制泵站,实现顶推动作。

2.4.2 行程传感器

行程传感器安装在顶推油缸和导向机构上,将测量到的行程信号转换为电信号,并将信号直接送入计算机控制系统,用来反映油缸的行程,即钢筋笼每个行程前进的距离。

2.4.3 压力传感器

压力传感器通过三通接头连接到油缸的进油口上。压力传感器用来测量每个顶推行程油缸的进油压力,通过调整每个油缸的压力来调整每个油缸动作。

2.4.4 系统调试

1)信号检查

①控制柜选择到手动模式,分别单独给每个油缸动作信号,检查油缸动作是否与控制信号对应。

②控制柜手动模式,调整比例阀按钮,检查泵站仪表上的数值是否与控制柜显示的数值一致。

③拉动行程传感器的感应钢丝绳,检查控制柜接收到的数值是否与传感器显示的数值一致。

④手动调整激光测距仪的数值,检查控制柜数值是否对应变化。

2)动作检查

①拆除夹轨器上的齿条。

②启动泵站,选择到手动模式,给伸缩缸动作,观察输出动作与油缸动作是否对应。

③旋转比例阀旋钮,伸缸,观察比例阀调节过程与伸缸速度是否一致。

④伸缸到极限位置,继续伸缸,系统伸缸压力调到最大,观察是否有漏油情况。

⑤缩缸到极限位置,继续缩缸,系统缩缸压力调到最大,观察是否有漏油情况。

⑥泵站控制转到自动模式,通过控制柜手动模式给动作,检查油缸动作及速度与控制动作是否对应。

⑦控制柜选择到自动顺控模式,分别检查动作与同步情况。

⑧安装好齿条,进入正式顶推。

3 系统优化

3.1 减小摩阻系数

3.1.1 现场问题

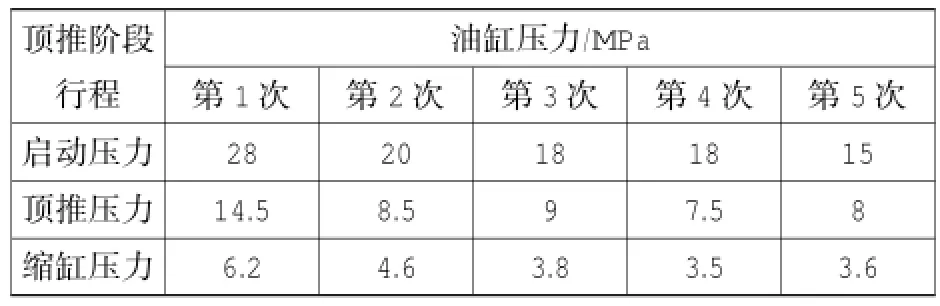

在沉管预制场2号生产线上进行S2段足尺模型的钢筋笼顶推作业时,记录的相关数据见表1。

表1 顶推系统压力Table1 Pressure of pushing system

由表1分析可知,S2钢筋笼+胎架+预埋件重量M=300 t,顶推系统成套设备额定顶推力Fn= 200 t,启动时克服最大静摩擦力的顶推力F1= 126 t,顶推后克服动摩擦力的顶推力F2=72 t

通过数据分析,滑移轨道的摩阻系数f0达到0.24~0.4之间。摩擦系数过大可能导致以下问题:

1)顶推启动压力过大,启动顶推力难以克服钢筋笼所受的静摩擦力。

2)足尺模型S2段钢筋笼长度为5.8m,仅为标准管节长度的1/4,顶推过程中泵站压力偏高,难以满足以后整个节段钢筋笼顶推的要求。

3)钢筋笼在顶推过程中不稳定,导致部分钢筋扎丝因受力过大而断开,钢筋笼内部结构发生变化[3-5]。

3.1.2 优化措施

1)对轨道不锈钢表面进行打磨抛光处理。在滑移方钢安放之前,对滑移轨道不锈钢表面进行打磨抛光,并清理干净之后再涂抹润滑油,最后安放方钢。

2)绑扎区域轨道的防护。由于滑移方钢的宽度小于滑移轨道宽度,滑移方钢两侧与轨道两侧翼板之间存在间隙,现场绑扎钢筋笼时,扎丝、灰尘、焊渣等杂物容易落入下方的滑移轨道上,增大了摩擦阻力,并且容易损伤方钢下的特氟龙滑板。在滑移方钢上面两侧焊接40 mm×40 mm角钢,覆盖滑移方钢与轨道之间的间隙,防止作业时杂物落入。

3)选用合适的润滑油。润滑油是影响钢筋笼顶推摩阻系数的重要因素,在成本合理的情况下,必须选用最合适的润滑油,减小摩阻系数。通过进行润滑油摩阻试验,选用几种最常用的润滑油,包括液压油、石墨粉、机油、机油+石墨粉、锂基脂、机油+锂基脂,分别在无润滑状态下和使用各种润滑油状态下进行现场模拟试验,记录试验数据(见表2),进行对比分析。

表2 润滑油摩阻系数Table2 Friction coefficient of lubricating oil

试验数据证明,使用机油+锂基脂的润滑效果最理想,再通过调整机油+锂基脂的混合比进行试验,选出最佳混合比,使润滑油达到最佳效果。

在进行了上述优化措施后,成功降低了钢筋笼顶推的摩阻系数,保障了钢筋笼顶推施工的顺利进行。

3.2 顶推偏差控制

3.2.1 现场问题

通过几个节段的钢筋笼顶推施工,发现顶推泵站出现油温过高的情况。油温过高导致液压密封件损坏,引起液压系统渗油、漏油,导致系统顶推不同步,最终出现钢筋笼左右两边行程偏差较大。

3.2.2 原因分析

钢筋笼顶推系统的泵站将控制系统装配在电机和油箱上方,并且整体装配在一个密封的铁柜中。因此,系统在运转时油箱和电机的热量都直接传递到控制系统,对控制模块造成很大影响。

3.2.3 改进措施

1)改进控制系统的散热装置。在控制箱上安装2个可以对流的散热风机,将控制箱中的热量很好地散发出去,另外将封闭的铁柜顶打开,改成可以开闭的折叠门,系统运行时将其打开散热。

2)增加水冷降温措施。在液压泵站油箱的4个侧面加设水箱。系统运行时,在水箱中加满水,可以起到很好的降温效果。

3)采用风冷设施。在液压泵站的电机旁增加了1套风冷设施,不仅能够通过送风给电机散热,而且能够通过循环给液压油降温,更好地为系统降温。

对顶推系统进行以上几项改进后,钢筋笼顶推的精度得到了很好的控制。

4 结语

港珠澳大桥岛隧工程钢筋笼顶推作为工厂法沉管预制的一项关键工序,是保障沉管预制流水线施工的重要环节。因此,选择了比较先进的钢筋笼顶推系统,以保证钢筋笼顶推施工。

在前一阶段的钢筋笼顶推施工中,顶推系统出现了摩擦力大、左右两侧顶推行程偏差大等问题,根据现场情况和设备的特点,对顶推系统进行改进,提高了系统的有效性和稳定性,使钢筋笼顶推施工能够顺利进行,满足施工的安全、质量和进度要求。

[1]肖晓春.大型沉管隧道管节工厂化预制关键技术[J].隧道建设,2011,31(6):701-705.

XIAOXiao-chun.Key technology formanufactory prefabrication of tube elements of large-scale immersed tunnels[J].Tunnel Construction,2011,31(6):701-705.

[2]毛剑峰,邓涛.沉管隧道管节预制方法综述[J].交通科技,2013(6):79-82.

MAO Jian-feng,DENG Tao.Comprehensive summary of precast method of immersed tube section[J].Transportation Science& Technology,2013(6):79-82.

[3]李凯凯,冯伟.工厂法预制沉管钢筋笼施工技术与优化[J].中国港湾建设,2015,35(7):25-27,56.

LIKai-kai,FENGWei.Construction techniques for steal cage of prefabricated factory immersed tube and optimization[J].China Harbour Engineering,2015,35(7):25-27,56.

[4]孟庆龙,王丹.沉管隧道管节大型钢筋笼抗变形应用研究[J].中国港湾建设,2015,35(11):8-11.

MENG Qing-long,WANG Dan.Application research on antideformation of large-scale reinforcementcage for immersed tunnel element[J].ChinaHarbour Engineering,2015,35(11):8-11.

[5]冯伟,戴书学,李凯凯.工厂法预制沉管钢筋笼变形控制[J].中国港湾建设,2015,35(7):14-17.

FENG Wei,DAIShu-xue,LI Kai-kai.Deformation control for steel cage ofprefabricated factory immersed tube[J].China Harbour Engineering,2015,35(7):14-17.

Pushing systeMfor steel reinforcement cage

TANG San-bo,LIUYuan-lin*

(No.2EngineeringCo.,Ltd.ofCCCCFourth Harbor Engineering Co.,Ltd.,Guangzhou,Guangdong510300,China)

Based on the practice in prefabrication of immersed tunnel segments for the island and tunnelprojectofHongkong-Zhuhai-Macao Bridge,we introduced a systeMthat is used to push the whole steel reinforcement cage,which is mainly composed of a hydraulic system,lock rail device,guiding device,and a computer-control system.According to the usage on site,the risk of construction is reduced and the effect of construction efficiency is improved by a series ofmeasures such as reducing the friction coefficientand reducing oil temperature of the hydraulic system,whichmay provide references for similar projects.

island and tunnel project;prefabrication of tunnel segments;steel reinforcement cage;pushing

U655.33

A

2095-7874(2016)07-0039-04

10.7640/zggw js201607012

2016-05-23

2016-06-15

唐三波(1980—),男,湖南永州人,工程师,从事工程质量管理工作。

*通讯作者:刘远林,E-mail:584939884@qq.com