刻槽弹侵彻混凝土受力模型研究

2016-04-17张欣欣武海军黄风雷段卓平皮爱国

张欣欣,武海军,黄风雷,段卓平,皮爱国

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

刻槽弹侵彻混凝土受力模型研究

张欣欣,武海军,黄风雷,段卓平,皮爱国

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

利用混凝土材料的动态球形空腔膨胀理论,建立了针对刻槽弹体的低速花瓣形受力模型和高速圆孔形受力模型,并采用这两种模型计算了刻槽弹体侵彻混凝土的侵深。结果表明:当初速低于1 000 m/s时,运用低速花瓣形受力模型计算得出的侵深和实验值的误差小于11%;当初速高于1 000 m/s时,运用高速圆孔形受力模型计算出的侵深和实验值的误差约为20%。综合实验过程和实验误差分析可知,建立的刻槽弹侵彻混凝土受力模型可用于刻槽弹对混凝土的侵彻能力分析。

爆炸力学;低速花瓣形受力模型;高速圆孔形受力模型;刻槽弹体;混凝土靶体

弹体对混凝土的高速深侵彻是目前十分受关注的问题,也是钻地武器弹药试制过程中必须面临的问题。钻地弹的作用机制是在弹体深层侵彻地下目标并保持自身结构不受损坏的前提下,战斗部在预定深度爆炸,摧毁深层目标。一般钻地弹的设计速度上限是0.9~1.0 km/s[1]。对于混凝土靶的深层侵彻,若弹速超过该值,弹体将严重变形、侵蚀、破坏或结构弯曲失效,导致其侵彻能力显著下降,毁伤效果显著降低。因此有必要提出新型钻地弹来适应弹体对混凝土的高速侵彻。本文中所描述的是一种高速稳定侵彻混凝土靶板的新型刻槽弹体,该弹体具有卵形头部以及锥形刻槽弹身,锥形刻槽弹身可提高壳体刚度,同时便于撞击过程侵蚀的靶材排出。本文中,在已有工作的基础之上[2-5],结合实验观察,提出刻槽弹体表面受力的作用模式,建立刻槽弹体低速花瓣形受力模型和高速圆孔形受力模型,进行刻槽弹侵彻混凝土的侵深计算,探讨此受力模式的作用原理,并将其计算结果和实验结果做对比分析。

1 刻槽弹体侵彻混凝土实验介绍

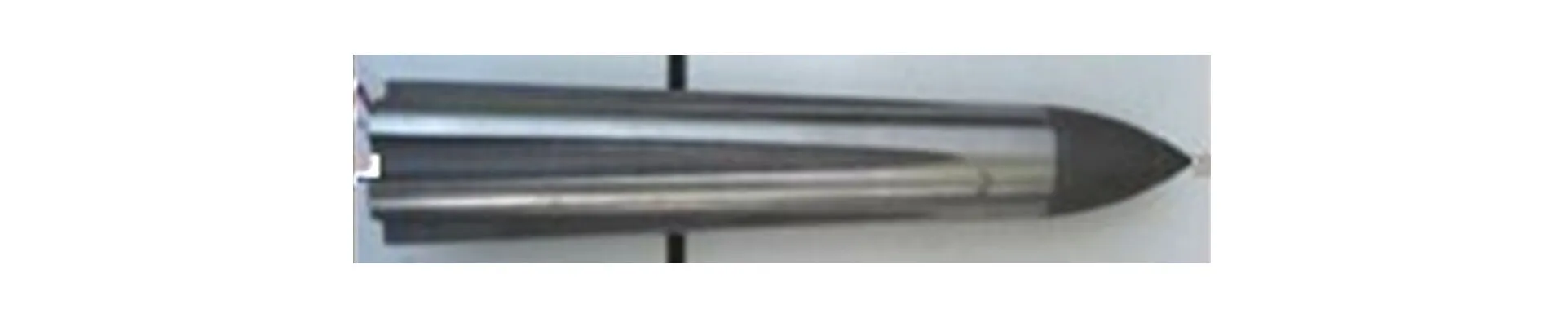

图1 弹体实物图Fig.1 Photograph of the projectile

梁斌等[1]、H.J.Wu等[6]和M.E.Erengil等[7]分别开展了刻槽弹体侵彻混凝土靶板的实验。H.J.Wu等[6]所用弹体如图1所示,靶体的无约束抗压强度为50 MPa,弹体初速均小于1 000 m/s。通过观察实验后的弹体和靶体发现,弹体没有明显弯曲,并且只有头部的尖端有少量质量损失(如图2所示),因此认为在1 000 m/s以下的初速范围内,弹体可视作刚体。另外,发现隧道区弹洞表面有刻槽形状(如图3所示),证明刻槽弹体的头部和锥形弹身凸起部分均参与了空腔膨胀过程。据此本文中认为在1 000 m/s以下的初速范围内,刻槽弹体在侵彻混凝土靶板的过程中,整个弹体表面始终和靶板保持接触,弹体头部和锥形弹身凸起部分参与空腔膨胀过程,而弹身凹陷部分不参与空腔膨胀过程,只受到摩擦力的作用,此种刻槽弹的侵彻受力作用模式称之为低速花瓣形侵彻。

图2 实验回收刻槽弹体Fig.2 Recovered projectile

图3 刻槽弹体侵彻混凝土隧道区洞口外形Fig.3 Hole formed in the tunnel stage

梁斌等[1]以及M.E.Erengil等[7]开展了刻槽弹体正侵彻混凝土靶板的实验研究,实验所用弹体尺寸和图1相同,靶体抗压强度为48和50 MPa,弹体初速为1 000~1 400 m/s。观察实验后的弹体(见图4)和靶体(见图5)发现,弹体头部和锥形弹身凸起表面均有严重的质量侵蚀,此时刻槽弹体不能视作刚体,需要考虑弹体的质量侵蚀。靶体隧道区弹洞呈圆孔形,弹洞表面没有明显的刻槽痕迹,实验结果显示当初速高于1 000 m/s时,在侵彻过程中,刻槽弹只有头部和锥形弹身凸起部分和靶体接触,弹身凹陷部分不和靶体接触,弹体的受力面积减少,降低了侵彻阻力,有利于侵彻深度的增加,此种刻槽弹的侵彻受力作用模式称之为高速圆孔形侵彻。需要注意的是,以1 000 m/s的分界速度只是根据上述实验观察所得,是一个名义值,针对不同的实验工况,此速度分界值将有所变化。

图4 实验回收弹体Fig.4 Recovered projectiles

2 刻槽弹体侵彻混凝土的理论分析

2.1 低速花瓣形侵彻

由王一楠[2]修正的空腔膨胀理论可知,在刻槽弹侵彻混凝土靶的隧道区,对于参与与弹体头部和弹身凸起部分表面相互作用的靶体部分,空腔膨胀应力σr与膨胀速度v的关系为

(1)

式中:a1、a2、a3为量纲一拟合参数,ρ0为混凝土靶体密度,σc为靶体的无约束抗压强度,ρ0=2 300 kg/m3,σc=45 MPa。由于弹身凹陷部分表面不参与空腔膨胀过程,即(1)式中的v=0,因此弹身凹陷部分表面所受压应力为:

σ0=σca3

(2)

本文中采用的刻槽弹弹体长度为231.1 mm,弹体直径为45.53 mm,弹体质量为1.45 kg,弹体头部卵形系数(CRH)为3。图6给出了刻槽弹弹体受力分析示意图,其中:x1和x2分别为弹头的起始和终点坐标,x3为弹体的终点坐标;a和b分别为弹体头部的半径和长度;θ为弹体表面法向与弹体轴线之间的夹角;vh为弹体轴向速度;y=y1(x)和y=y2(x)分别为弹体头部和锥形弹身的轮廓方程。

图6 低速花瓣侵彻模型下刻槽弹体的受力分析Fig.6 Force analysis of the projectile using the model of petaling penetration at low speed

空腔膨胀速度v=vhcosθ,弹体表面的法向应力σn和切向应力σt分别为:

(3)

式中:μ为弹体和靶体表面的摩擦系数。弹体局部微元法向和切向应力在运动方向上的合力为:

σz(vh,θ)=σn(vh,θ)cosθ+σt(vh,θ)sinθ

(4)

刻槽弹体在混凝土中的运动历程可分为2个阶段:开坑阶段和隧道阶段。各阶段弹体受到的轴向阻力为:

(5)

式中:c是待定参数,h为开坑阶段的侵彻位移,A1、A2、A3为为侵彻阻力系数,其表达式为:

(6)

2.2 高速圆孔形侵彻

采用文献[3]的质量侵蚀模型,将其分别应用到弹头和锥形弹身凸起部分,同时假设弹身凹陷部分不发生质量侵蚀。利用Silling and Forrestal假设[3]:弹体质量变化率与所受阻力的关系不仅对整个弹体适用,同时对弹体的局部微元也同样适用。图7为弹体头部和锥形弹身凸起部分质量侵蚀示意图。

图7 高速圆孔侵彻模型下刻槽弹体的受力分析Fig.7 Force analysis of the projectile using the model of round hole penetration at high speed

弹体头部和锥形弹身凸起部分坐标为(x,y)的局部微元的轴向侵彻位移函数为[3]

(7)

式中:ke为侵蚀模型的拟合系数,ρp为弹体材料密度,R1、R2、R3为积分系数,y′=dy/dx。

将侵蚀分为N个阶段,第n个阶段的弹体侵彻深度为

(8)

式中:vn和vn+1为第n和第n+1个阶段的弹体速度,mn是第n阶段的弹体质量,An1、An2、An3是第n阶段的弹体阻力系数。当弹体速度降至弹体发生侵蚀的临界速度vc时,剩余弹体形状为侵蚀阶段的最后一个阶段结束时的弹体形状,并开始刚性侵彻,直至速度为零。故弹体侵彻深度公式为

(9)

式中:k为经验系数,mN是刚体侵彻时的弹体质量,AN1、AN2、AN3是刚体侵彻时的弹体阻力系数;第1项为开坑阶段的侵彻深度,第2项为弹体侵蚀阶段的侵彻深度,第3项为剩余弹体的刚性侵彻深度。

3 刻槽弹体侵彻混凝土的计算结果及讨论

3.1 刻槽弹低速花瓣形侵彻计算结果及讨论

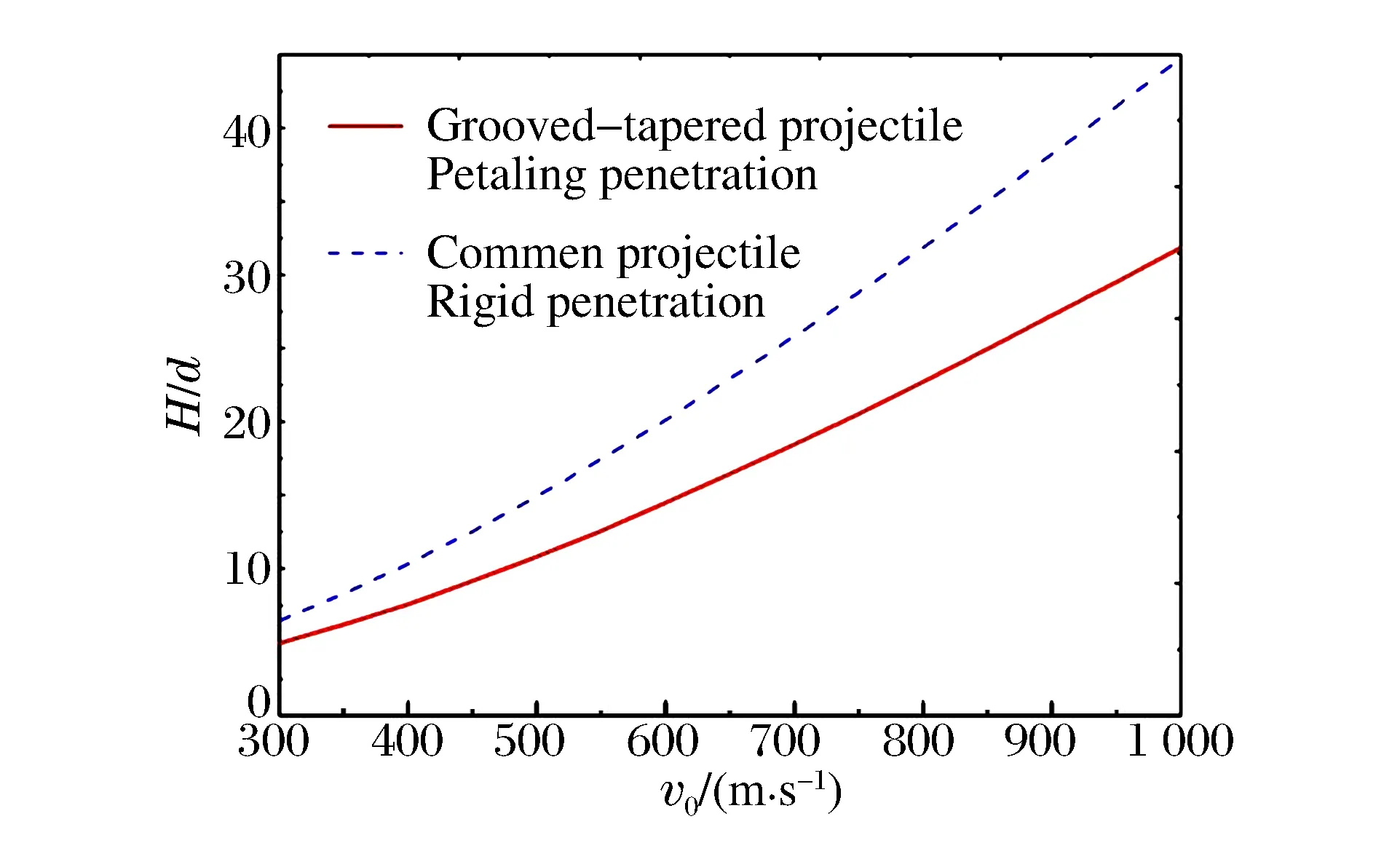

如图8所示,在弹体初速(v0)为836和950 m/s时,理论值和实验值的误差分别为10.9%和4.7%。如图9所示,普通弹体的侵深在相同的初速度下比刻槽弹体侵深大,这主要是由于刻槽弹体相比于普通弹体,锥形弹身凸起部分也要参与空腔膨胀过程,其中普通弹体具有和刻槽弹体相同的头部半径和CRH,并且质量相同。同时随着初速的增大,两者的侵深差值也越来越大,这是由于刻槽弹锥形弹身参与空腔膨胀时受到的阻力增加所导致的。综上所述,在v0<1 000 m/s的速度范围内,侵深误差值较小,低速花瓣形受力模型可以较好地预测刻槽弹的侵彻能力。

图9 混凝土抗压强度为50 MPa时刻槽弹和普通弹的侵彻深度Fig.9 Penetration depths of the grooved-tapered projectile and the common projectile while the concrete compressive strengh is 50 MPa

3.2 刻槽弹高速圆孔形侵彻计算结果及讨论

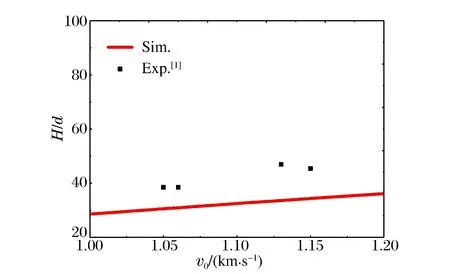

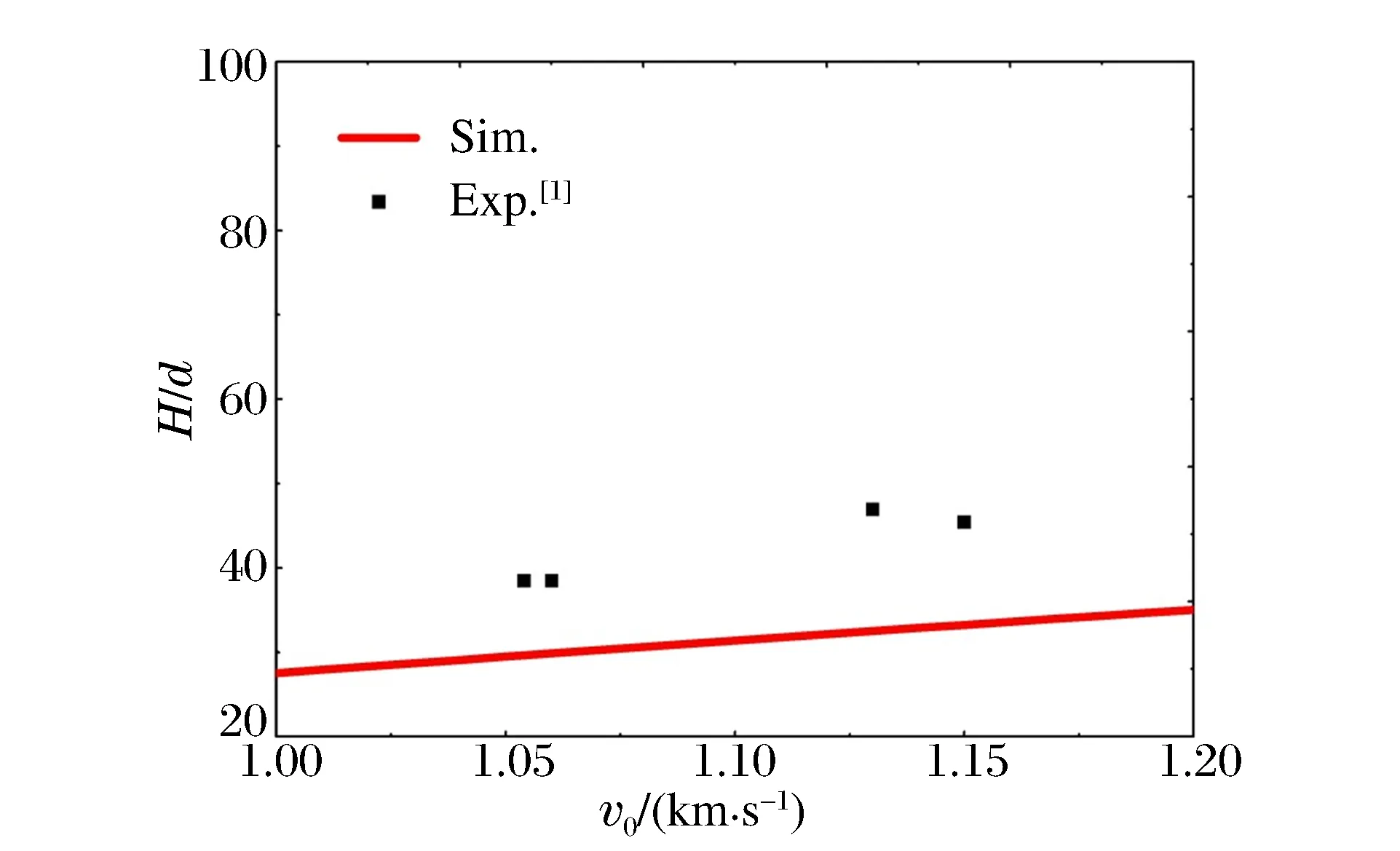

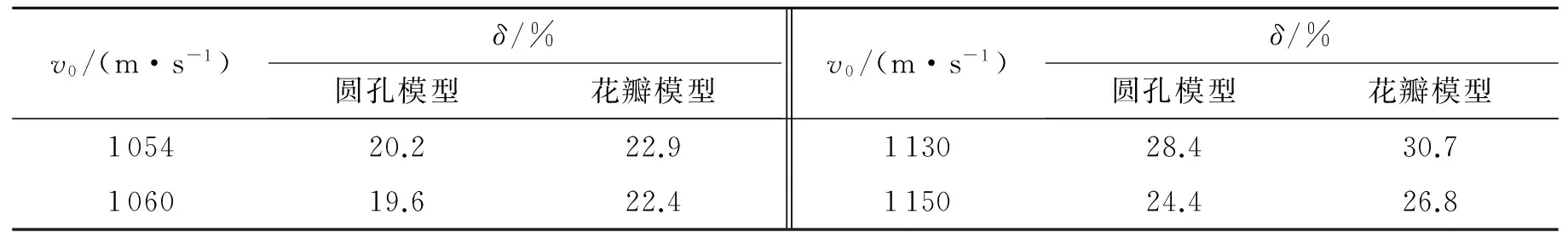

图10和图11分别给出了弹体初速低于1 200 m/s时,采用高速圆孔模型和高速花瓣模型计算得到的侵彻深度。当弹体初速分别为1 054、1 060、1 130和1 150 m/s时,由高速圆孔形受力模型和高速花瓣形受力模型计算的理论侵深和实验值的误差(δ)如表1所示。可以看出,使用高速花瓣形受力模型的计算误差比使用高速圆孔形受力模型的计算误差偏大,由此可以得出,高速圆孔形受力模型是合理的。

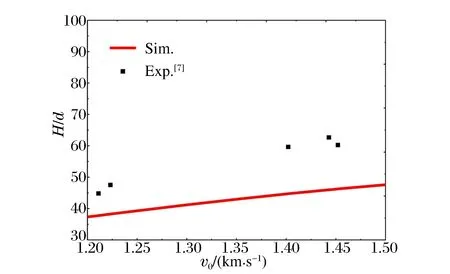

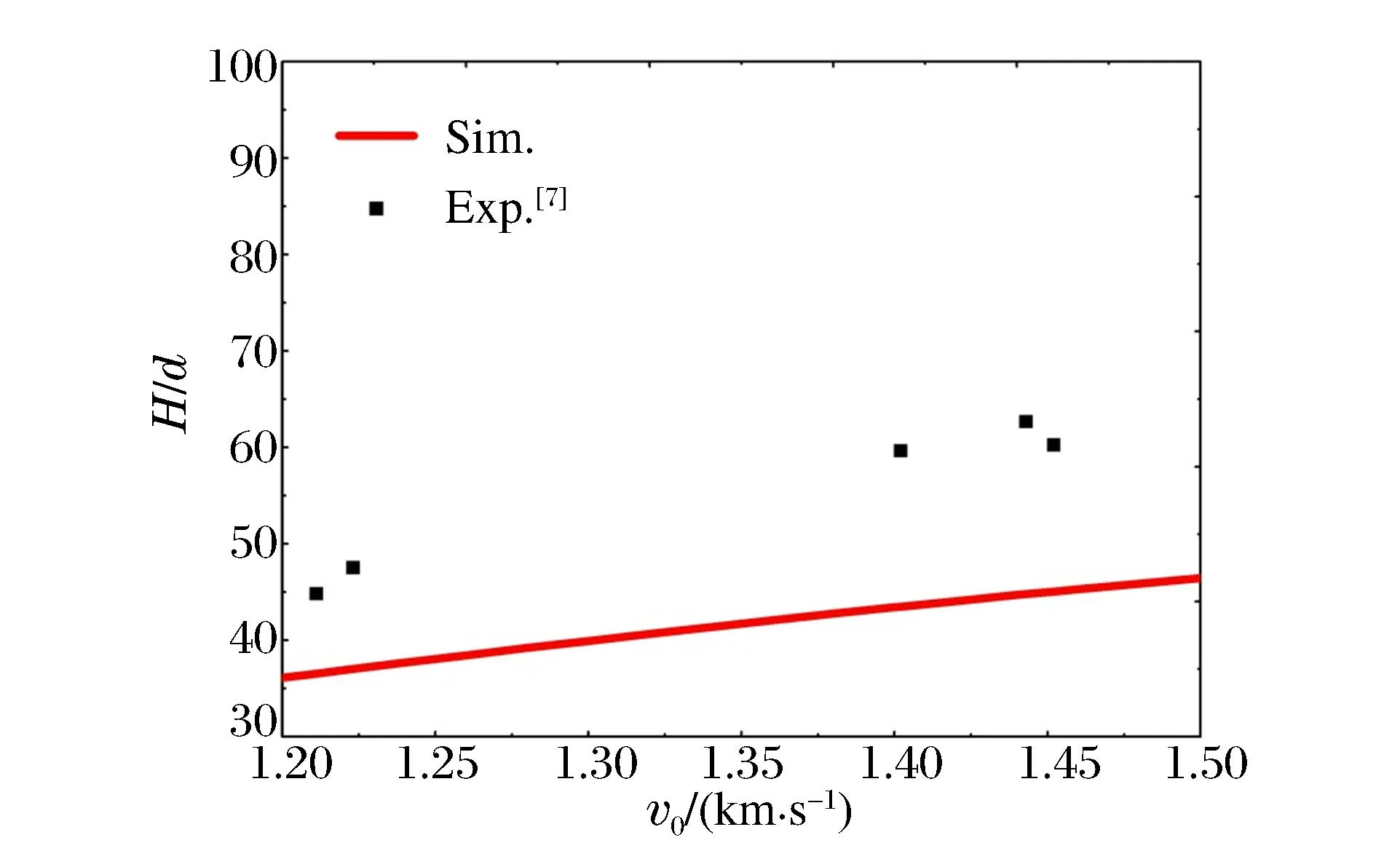

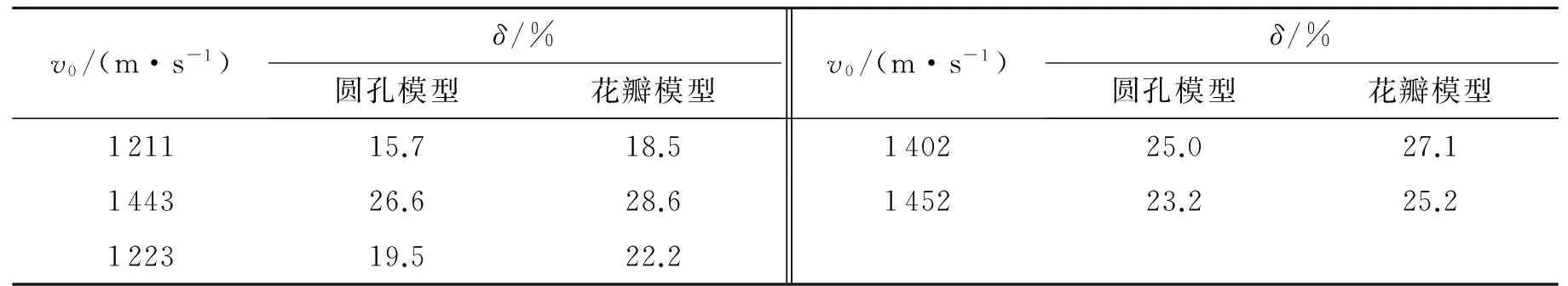

图12和图13分别给出了弹体初速高于1 200 m/s时,采用高速圆孔模型和高速花瓣模型计算得到的侵彻深度。当弹体初速为1 211、1 443、1 223、1 402和1452 m/s时,由高速圆孔形受力模型和高速花瓣形受力模型计算的理论侵深和实验值的误差(δ)如表2所示。可以看出,使用高速花瓣形受力模型的计算误差比使用高速圆孔形受力模型的计算误差偏大,由此可以得出,高速圆孔形受力模型是合理的,即在高速情况下,弹靶接触的应力足够大使周围靶体粉碎,弹洞呈现圆孔形状。

图10 高速圆孔形侵彻弹体侵彻深度(v0<1 200 m/s)Fig.10 Penetration depth acquired using the round hole model at high speed (v0<1 200 m/s)

图11 高速花瓣形侵彻弹体侵彻深度(v0<1 200 m/s)Fig.11 Penetration depth acquired using the petaling model at high speed (v0<1 200 m/s)

表1 刻槽弹体侵彻混凝土计算误差(v0<1 200 m/s)Table 1 Calculation error of the projectile penetrating the concrete (v0<1 200 m/s)

图12 高速圆孔形侵彻弹体侵彻深度(v0>1 200 m/s)Fig.12 Penetration depth acquired using the round hole model at high speed (v0>1 200 m/s)

图13 高速花瓣形侵彻弹体侵彻深度(v0>1 200 m/s)Fig.13 Penetration depth acquired using the petaling model at high speed (v0>1 200 m/s)

表2 刻槽弹体侵彻混凝土计算误差(v0>1 200 m/s)Table 2 Calculation error of the projectile penetrating the concrete (v0>1 200 m/s)

与低速侵彻计算结果比较,当弹体初速高于1 000 m/s时,使用高速圆孔形受力模型计算的误差较大,其中一部分原因在于,实验中的混凝土靶体为串联间隔靶,而理论模型中假设靶体为半无限靶体,因此实验侵深值偏大,从而导致误差较大。下一步,将对模型进行优化和改进,采用球形和柱形空腔膨胀相结合的方法对刻槽弹体的侵彻过程进行描述。

综上所述,在初速高于1 000 m/s的速度范围内,高速圆孔形受力模型具有一定的合理性,并且可以较好地预测刻槽弹的侵彻能力。

4 结 论

提出了刻槽弹体表面受力的作用模式,利用混凝土材料的动态球形空腔膨胀理论,建立了针对刻槽弹体的低速花瓣形受力模型和高速圆孔形受力模型。利用模型分别对刻槽弹在侵彻过程中的侵深进行计算,并将理论计算结果和实验值进行对比分析,结果表明:对于实验中所提刻槽弹体侵彻混凝土靶体,当初速低于1 000 m/s时,用低速花瓣形受力模型计算的理论侵深和实验值误差在11%之内,模型可以较好地预测其侵深;当初速高于1 000 m/s时,用高速圆孔形受力模型计算的理论侵深和实验值误差在20%左右。考虑实验间隔靶的影响因素,模型能够较好的预测刻槽弹对混凝土的侵彻能力。

[1] 梁斌,陈小伟,姬永强,等.先进钻地弹概念弹的次口径高速深侵彻实验研究[J].爆炸与冲击,2008,28(1):1-9. Liang Bin, Chen Xiaowei, Ji Yongqiang, et al. Experimental study on deep penetration of reduced-scale advanced earth penetrating weapon[J]. Explosion and Shock Waves, 2008,28(1):1-9.

[2] 王一楠.动能弹体高速侵彻混凝土机理研究[D].北京:北京理工大学,2009.

[3] Wu H J, Qian F, Huang F L, et al. Projectile nose mass abrasion of high-speed penetration into concrete[J]. Advances in Mechanical Engineering, 2012,4(6):512-530.

[4] Wu H J, Huang F L, Wang Y N, et al. Mass loss and nose shape change on ogive-nose steel projectiles during concrete penetration[J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2012,13(3):273-280.

[5] Wu H J, Wang Y N, Shan Y,et al. Mechanism of high-velocity projectile penetration into concrete[J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2012,13(2):137-143.

[6] Wu H J, Wang Y N, Huang F L. Penetration concrete targets experiments with non-ideal & high velocity between 800 and 1 100 m/s[J]. International Journal of Modern Physics B, 2012,22(9/10/11):1087-1093.

[7] Erengil M E, Cargile D J. Advanced projectile concept for high speed penetration of concrete targets[C]∥Proceedings of the 20th International Symposium on Ballistics. Orlando, Florida, 2002:23-27.

(责任编辑 王小飞)

Mechanical model of the grooved-tapered projectile penetrating concrete targets

Zhang Xinxin, Wu Haijun, Huang Fenglei, Duan Zhuoping, Pi Aiguo

(StateKeyLaboratoryofExplosionScienceandTechnology,BeijingInstituteofTechnology,Beijing100081,China)

Based on the theory of dynamic spherical cavity expansion, the model of the petaling penetration at low speed and the round hole penetration at high speed were established to describe the penetration by the grooved-tapered projectile and the penetration depths were calculated using the models. Our results indicate that the error of the penetration depth between the theoretical calculation and the experimental data is less than 11% when the initial velocity is below 1000 m/s, and this error reaches about 20% when the initial velocity is above 1 000 m/s. Comsidering the experimental error caused by the separated targets, we believe that the models can be used to predict the penetration depth for the grooved-tapered projectile penetrating concrete targets.

mechanics of explosion; mechanical model of petaling penetration with low speed; mechanical model of round hole penetration at high speed; grooved-tapered projectile; concrete target

10.11883/1001-1455(2016)01-0075-06

2014-01-23;

2014-04-25

国防基础科研计划项目(C1520110001)

张欣欣(1987- ),男,博士研究生;

武海军,wuhjbit@hotmail.com。

O385国标学科代码:13035

A