基于分维理论的爆炸焊接界面形貌的定量表征

2016-04-17付艳恕曾效舒张宾宾

夏 萌,付艳恕,曾效舒,张宾宾

(南昌大学机电工程学院,江西 南昌 330031)

基于分维理论的爆炸焊接界面形貌的定量表征

夏 萌,付艳恕,曾效舒,张宾宾

(南昌大学机电工程学院,江西 南昌 330031)

以爆炸焊接界面形貌为研究对象,利用分形理论研究其界面特征。运用三维超景深显微镜获得界面形貌图像,利用Matlab图像分析技术对界面形貌进行二值化处理,基于分形理论计算图像分维值以及多重分维谱。由分维值及多重分形谱的物理意义可知,轮廓分维值是对界面不规则程度宏观度量,而多重分形谱能定量表征界面的起伏程度及高度分布。因而,通过对界面结构进行分形几何分析,可实现界面形貌定量表征,弥补当前定性分析的不足。

爆炸力学;定量表征;分维;界面形貌;爆炸焊接

随着工业技术的发展和各种新技术、新产业的出现,对材料性能、材料尺寸(甚至特大面积的极限制造)等的要求日益提高,使可制备大面积金属复合材料的爆炸焊接技术得到深入的研究和广泛的应用。普遍认为焊接界面形貌与焊接质量直接相关,因此对其形貌的深入研究与理解可指导爆炸焊接参数设计。史长根等[1]通过研究炸药爆轰特性和爆轰荷载,认为爆轰反应区实际总的压力呈波状分布,而界面波的波幅取决于荷载的大小和基/复板材料的比强度,界面波的波长等于炸药爆轰反应区的宽度;王耀华等[2]将结合界面分为大波状、小波状及微波状3种形貌。付艳恕等[3]对铝-铝同质金属爆炸焊接进行实验,观察到界面在宏观上呈波状形貌,但细观形貌随装药比变化,甚至出现不连续现象。张越举等[4]结合界面宏观波状结合形态来判断复合板结合性能,认为界面波曲线越连续、越清晰,基复板的结合越紧密,强度就越高。也有人指出在宏观尺度上均能观察到爆炸焊接波状界面,但界面波不对称[5],且将波状界面形貌分为平直状、小波状和旋涡状[6-7]。各形貌的形成不仅与碰撞能量、碰撞角及基复板几何尺寸有关[5-7],还与金属板表面粗糙度和内部微孔隙等有关[8-9]。

早期的观点及近期发展出的结论,逐步将爆炸焊接界面波存在的不规则性及其对初始条件的依赖呈现出来,但仅限于定性分析。尚未定量分析失稳后界面是呈周期性分布还是发展为高度无规性的混沌和湍流状态;即使是将界面形貌分为大波状、小波状和微波状3种,也依然未能对不规则程度进行量化。据此,本文中,以爆炸焊接界面为研究对象,尝试利用分形理论提取界面形貌分维值,建立焊接界面形貌定量分析方法。

1 界面波形成的流体-塑性体模型

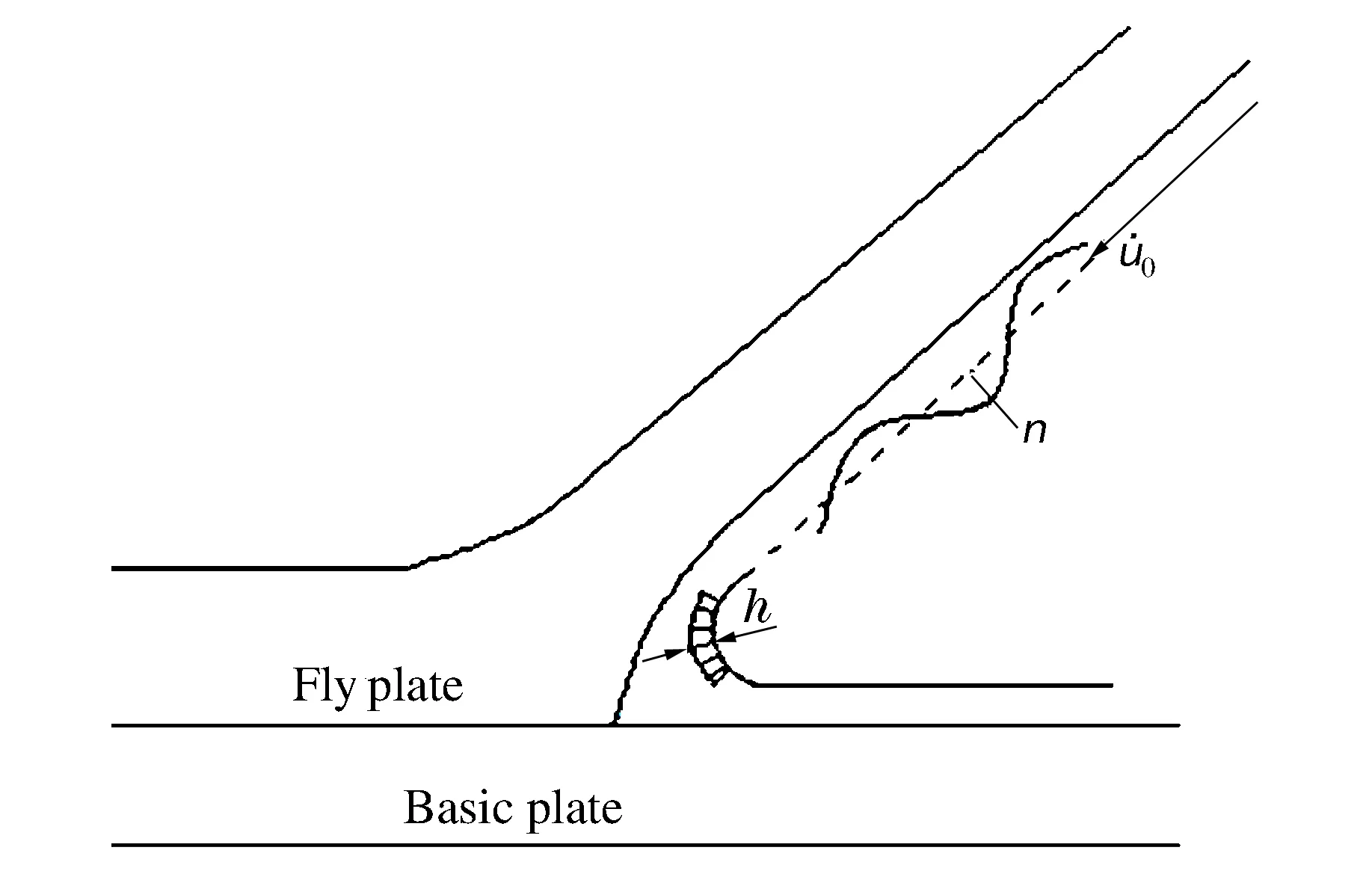

由图1可知,在爆轰波与冲击脉冲作用下,金属呈弹黏塑性流体状态,除了弹性应力外,还有黏性。通常可认为该状态下的金属流体具有不可压缩性,因而应力张量分量可写成:

(1)

相应的动量方程可以写成:

(2)

令μ′=G+μ∂/∂t,则式(2)可化为:

(3)

图1 爆炸焊接界面的流体-塑性体模型Fig.1 The flow-plastic model of explosive welding

2 实验方法

实验分别采用上下两层同质 2024 铝薄板为基、复层板进行对称爆炸焊接。为便于焊接界面分开且又不损伤界面,对结合面并不进行细致打磨与清洗。焊接完成后将复合铝板分割成相同大小的样品,其尺寸为70 mm×40 mm。将焊接界面用机械设备沿爆轰方向缓慢拉开,得到焊接波状界面,如图2所示。在样品正面,存在着清晰的边界区域,且中心区域波状明显。在样品侧面,呈现了焊接界面沿爆轰方向的宏观波状特征。另外,样品经丙酮浸泡24 h,并进行超声波清洗后绝大部分区域仍呈黑色,这是焊接设计时未进行细致打磨、清洗留下的烧蚀痕迹。有理由认为,本次实验得到的样品是焊接界面而非断口,因此对此样品进行分析所得数据可以描述本次研究对象焊接界面特征。

观察图2所示样品形貌,边侧稀疏波影响区域未能形成明显的波状特征,大部分区域在沿爆轰方向具有较清晰的波浪形貌。从整体看,沿爆轰波方向明显具有凹凸间隔相对规律的波状起伏特性;但从局部看,各区域的凹凸起伏又不尽相同,体现出具有更复杂精细的结构。

3 界面观察与分维值提取

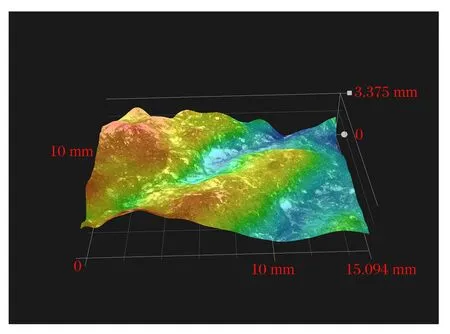

由于界面具有宏观波状形貌和精细复杂的细观立体结构,需要利用三维超景深显微镜对图2所示样品进行观察。三维超景深显微观测表面不平坦的目标,只需把不同对焦位置的图像汇集起来,即可得到完全对焦的图像。三维显示能够从不同的角度观测表面的形状,实现宏观尺度的立体成像,可得到足够大的区域形貌,以保证其所含表面信息具有代表性。采用基恩士超景深三维显微系统VHX-1000拍摄焊接样品中心区域形貌,所得图像如图3所示,其中图像强度分布是表面真实形貌的直接反映。

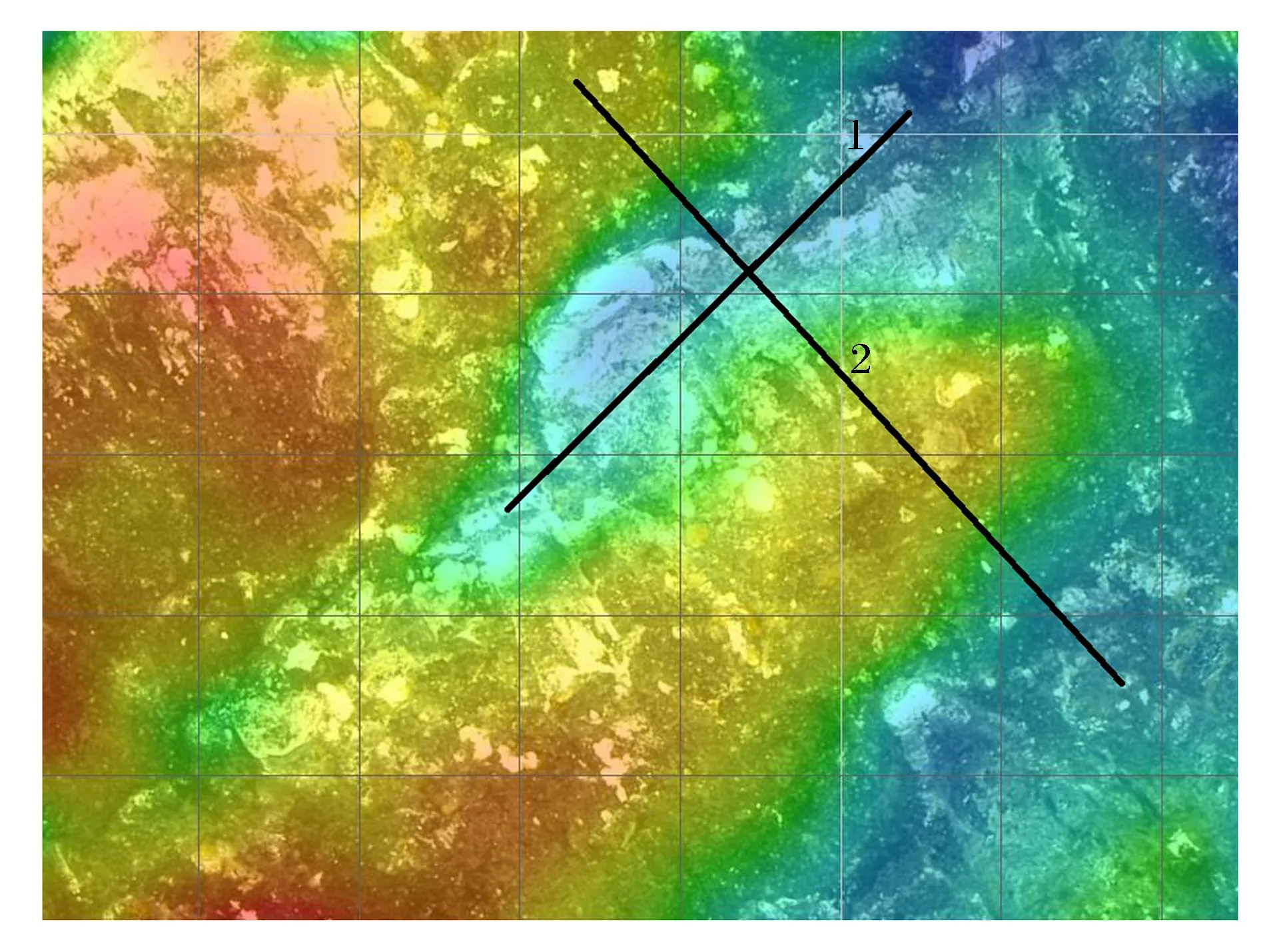

观察图3可以发现,它体现了图2中的峰、谷形貌特征。利用其像素变化表征表面高低不同的形貌,得图4。基于Matlab图像分析技术,对曲线1、2进行像素强度曲线提取,所取两条像素强度曲线路径如图4所示。其中线1位于波谷区域, 线2位于横跨波峰、波谷的沿爆轰波方向,得到两条像素强度曲线的变化情况并将其进行二值化处理,如图5所示。

图3 焊接界面三维形貌Fig.3 Three-dimensional morphology of the welding interface

图4 曲面及分析轮廓线俯视图Fig.4 Top view of interface andtwo profile lines for analysis

(4)

Pij(ε)εα

(5)

Nα(ε)-f(α)

(6)

式中:α反映分形上各个小块的奇异程度,也就是概率分布的不均匀性,Nα(ε)为具有相同概率的大小为ε盒子数,f(α)为α子集的分形维数。

对概率用q次方进行加权求和,得配分函数χq(ε),其数学式为:

(7)

图5 曲线二值化特征Fig.5 Binary characters of curves

4 分析讨论

图6 轮廓曲线分维图Fig.6 Fractal dimension of profile curves

图7 焊接界面多重分形谱Fig.7 Multi-fractal spectrum of welding interface

计算得到图5中曲线的分维值和图4中曲面的分维谱分别如图6~7所示。图6中,两条曲线的斜率分别对应图4曲线1、2线维度值D,具体数值为D1=1.464 4、D2=1.329 9。基于分形维数可以表征几何体不规则性的物理意义,曲线越复杂,越倾向于充满平面,分形维数越接近于2。因而可以推得垂直爆轰方向曲线1比沿爆轰方向曲线2复杂。反映在爆炸焊接界面形貌特征上,说明沿爆轰方向和垂直爆轰方向的压力脉动及材料响应综合效果均具有不规则性,且垂直爆轰方向不规则程度较高。

在图7中,由于ε<1,αmin代表了最大概率(Pmaxεαmin),αmax代表了最小概率(Pminεαmax),而Δα表征了最大最小概率间的差别(Pmax/Pminε-Δα),Δα越大,界面的概率分布越广,则界面形貌越复杂。Δα=0.41,代表金属界面的起伏程度,该结果可以取代当前文献中以大波状、小波状及微波状概念来描述焊接界面波状形貌幅值,从而实现定量化。α两端概率点较集中,说明两极化的概率较多,对应着波峰波谷,而中间过渡区较宽概率点较分散,说明从波峰到波谷形貌差异明显。通过对不同形貌的界面分析,获得其Δα并比较大小,可定量描述界面形貌起伏与界面复杂程度的差别。

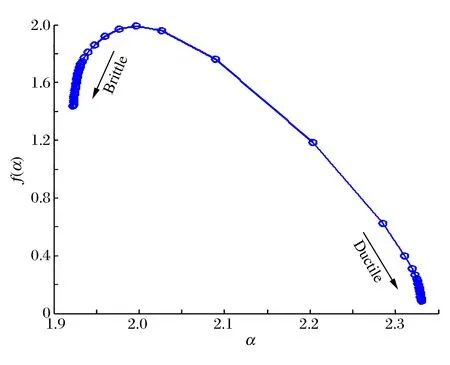

f(α)可以用来描述界面的覆盖率,一般二维空间的概率集的f(αmax)最大值在1~2之间,在图7中,f(αmax)=2,说明所分析图像每一个像素点都有一定的概率分布(P≠0)。f(α)也表示相同α的子集的分形维数,f(αmin)代表了最大概率可能性的盒子数(NPmax(ε)=Nαmin(ε)ε-f(αmin))的分形维数,f(αmax)代表了最小概率可能性的盒子数(NPmin(ε)=Nαmax(ε)ε-f(αmax))的分形维数因此Δf还可以表征最大最小概率单元数目间的比例:NPmax(ε)/NPmin(ε)=ε-Δf,在金属界面中反映了表面粒子沉积在波谷波峰各位置数目的比例,从而反映表面的复杂程度。Δf=f(αmin)-f(αmax)=1.38,f(α)呈向左的钩状,体现了试样中波状界面概率大的子集(αmin)占据主导地位,即α左侧概率点较密集部分占主导地位。由于ε<1,Δf>0,说明概率最大子集的数目大于概率最小子集的数目(NPmax(ε)>NPmin(ε)),相应的波峰波谷比较尖锐。另外,从图7还可看出,曲面多重分形谱主要落在左右两端,只有少量段落在中间区域。根据R.E.Williford[14]对多重分形谱的解释,脆性材料的f(α)随α的增加而增加,而韧性材料f(α)随α的增加而减小。因而,图7反映了焊接界面在被分离时的脆性与韧性两极行为特征。

观察图8所示的焊接界面扫描电镜照片,可以发现界面具有更精细的形貌结构,而且存在丰富的微裂纹。微裂纹反映了材料的脆性行为,体现在多重分维谱上(见图7)即落在左半支;当然,SEM图还含有丰富的光滑区域,反映了材料的韧性行为,体现在多重分维谱上即落在右半支。

从图8也可以看出,界面的细观形貌具有非常复杂、精细的结构,须通过统计方法才能对其进行定量描述,而分形维数即是基于统计分布而获得。因而,图8证明了图6~7所示结果的合理性。

图8 SEM下焊接界面的微裂纹Fig.8 Micro-cracks on the welding interface under SEM

图6所示轮廓曲线简单分维体现了界面的复杂性,而图7所示多重分形谱揭示了焊接界面均匀性方面存在明显的差别。通过简单分维数的计算与分维谱的分析,可以清楚揭示焊接界面形貌的空间分布方式和均匀性,这不仅有助于深入了解界面形貌及其影响因素,指导爆炸焊接参数设计,同时也有助于对焊接质量进行定量评价。

当前的研究结论表明,爆炸焊接界面形貌对金属复合材料损伤、断裂行为有重要影响,且指出小波状焊接界面性能优于大波状;而线弹性断裂力学结论指出,材料断裂面结构越复杂,实际断裂时所消耗的能量越大。据此,将基于分形理论进一步对焊接界面损伤、断裂行为开展系列研究,尝试建立界面形貌对焊接质量影响的定量分析与评价理论。

5 结 论

运用三维超景深显微镜拍摄了焊接界面形貌,利用Matlab对界面形貌进行图像处理,并基于分形理论对其分析,得出结论如下。

(1)通过对轮廓曲线的分析表明,沿爆轰方向与垂直爆轰方向的分形维数稍有差异,且垂直轰爆方向分维值比沿爆轰方向的略大,而分维是熵的度量的物理意义,可以认为垂直爆轰方向复杂程度稍大。

(2)由轮廓曲线分维可以推出,本次研究对象的焊接界面具有分维特征,表明其具有复杂且精细的结构,仅从波状大小来判定界面特征不足以描述其形貌。

(3)提取多重分维谱可以进一步揭示界面起伏程度及分布比例,从而实现波状形貌的定量分析;且从多重分形谱可以判断界面的韧、脆性行为。

简单分形维数是对表面形貌的整体表征,而多重分形谱全面反映了表面起伏程度及概率的分布。将分维和多重分形谱引入到焊接界面形貌研究中,可克服当前对爆炸焊接界面形貌定性分析的缺点,实现界面形貌特征描述的定量化,使所得结论更客观、明确。

基于界面分形特征,建立界面形貌与焊接复合材料性能、爆炸焊接设计参数之间的量化关系。有望根据工程实践提出的性能指标,反推所要求的复合界面形貌,并根据界面形貌与爆炸焊接设计参数之间的量化关系,指导设计,促进爆炸焊接参数化设计。

[1] 史长根,王耀华,李子全,等.爆炸焊接界面成波机理初探[J].爆破器材,2004,33(5):25-28. Shi Changgen, Wang Yaohua, Li Ziquan, et al. Study on the technique of blasting demolishing the long aqueduct with the control of domino effect[J]. Explosive Materials, 2004,33(5):25-28.

[2] 王耀华,洪津,史长根.SA266-304爆炸复合板的三种结合界面[J].材料科学与工艺,1998,6(4):35-38. Wang Yaohua, Hong Jin, Shi Changgen. Three bond interface of explosive welding of steel SA266/304[J]. Materials Science and Technology, 1998,6(4):35-38.

[3] 付艳恕,孙宇新,陈志华,等.铝-铝爆炸焊接界面的实验研究[J].实验力学,2011,26(1):49-53. Fu Yanshu, Sun Yuxin, Chen Zhihua, et al. An experimental investigation on Al-Al explosive welding interfaces[J]. Journal of Experimental Mechanics, 2011,26(1):49-53.

[4] 张越举,杨旭升,李晓杰,等.钛/钢复合板爆炸焊接实验[J].爆炸与冲击,2012,32(1):103-107. Zhang Yueju, Yang Xusheng, Li Xiaojie, et al. An experimental research on explosive welding of titanium/steel clad plate[J]. Explosion and Shock Waves, 2012,32(1):103-107.

[5] Zhang Y, Babu S S, Prothe C, et al. Application of high velocity impact welding at varied different length scales[J]. Journal of Materials Processing Technology, 2011,211(5):944-952.

[6] Chizari M, Al-Hassani S T S, Barrett L M. Effect of flyer shape on the bonding criteria in impact welding of plates[J]. Journal of Materials Processing Technology, 2009,209(1):445-454.

[7] Akbari-Mousavi S A A, Barrett L M, Al-Hassani S T S. Explosive welding of metal plates[J]. Journal of Materials Processing Technology, 2008,2029(1):224-239.

[8] Drennov O B, Mikhailov A L, Nizovtsev P N, et al. Instability of an interface between steel layers acted upon by an oblique shock wave[J]. International Journal of Impact Engineering, 2005,32(1):161-172.

[9] Drennov O B, Davydov A I, Mikhailov A L, et al. Shear instability at the “explosion product-metal” interface for sliding detonation of an explosive charge[J]. International Journal of Impact Engineering, 2005,32(1):155-160.

[10] Ben-Artzy A, Stern A, Frage N, et al. Wave formation mechanism in magnetic pulse welding[J]. International Journal of Impact Engineering, 2010,37(4):397-404.

[11] 孙霞,吴自勤.规则表面形貌的分形和多重分形描述[J].物理学报,2001,50(11):2126-2131. Sun Xia, Wu Ziqin. Fractal and multifractal description of surface topography[J]. Acta Physica Sinica, 2001,50(11):2126-2131.

[12] Sun X, Fu Z X, Wu Z Q. Multifractal analysis and scaling range of ZnO AFM images[J]. Physica A: Statistical Mechanics and its Applications, 2002,311(3):327-338.

[13] Chen Z W, Lai J K L, Shek C H. Multifractal spectra of scanning electronmicroscope imagesof SnO2thin films prepared by pulsed laser deposition[J]. Physics Letters A, 2005,345(1):218-223.

[14] Williford R E. Multifractal fracture[J]. Scripta Metallurgica, 1988,22(11):1749-1754.

(责任编辑 丁 峰)

Quantitative characterization of morphology of explosive welding interfaces based on fractal theory

Xia Meng, Fu Yanshu, Zeng Xiaoshu, Zhang Binbin

(SchoolofMechanical&ElectricalEngineering,NanchangUniversity,Nanchang330031,Jiangxi,China)

Explosive welding interface structure determines the quality of composite materials. However, analyses on the interfaces morphology so far remain limited on the qualitative level and quantitative analysis methods have not been well established. In our work we took explosive welding interface morphology as research subject, extracted the fractal dimensions and multi-fractal spectrums of interface based on the fractal theory to understand its morphological characteristics. First, we obtained the interface structure by three-dimensional ultra-depth microscopy. Then we dealt with it by picture analysis techniques to gain its binary image. Furthermore, we calculated the fractal dimensions and multi-fractal spectrum of the images by fractal geometry. Following the fractal theory, the fractal dimension is the macroscopic characteristics of the welding interfaces and the multi-fractal spectrum reflects their degree of fluctuation and the ratio of distribution. Thus taking fractal dimension and multi-fractal spectrum into account when describing welding interface structure can make up for what is lacking in the qualitative analysis and achieve the quantitative analysis.

mechanics of explosion; quantitative characterization; fractal dimensions; interface morphology; explosive welding

10.11883/1001-1455(2016)01-0050-07

2014-07-10; < class="emphasis_bold">修回日期:2014-10-28

2014-10-28

国家自然科学基金项目(11202093)

夏 萌(1990— ),男,硕士研究生;

付艳恕,yshfu1982@hotmail.com。

O389;TG456.6 <国标学科代码:1303599 class="emphasis_bold"> 国标学科代码:1303599 文献标志码:A国标学科代码:1303599

A