某前置后驱车型车内噪声的改善研究

2016-04-17石月奎徐丽梅张志红王福君

石月奎,徐丽梅,张志红,王福君

(1.中国汽车技术研究中心,天津 300300;2.天津矢崎汽车配件有限公司,天津 300457;3.天津科技大学机械学院,天津 300222)

某前置后驱车型车内噪声的改善研究

石月奎1,徐丽梅2,张志红3,王福君1

(1.中国汽车技术研究中心,天津 300300;2.天津矢崎汽车配件有限公司,天津 300457;3.天津科技大学机械学院,天津 300222)

为解决某前置后驱车型在高速行驶工况车内存在轰鸣声及车身漏气声和传动系透过声过大的问题,根据影响车内噪声因素的频率特点,针对车身漏气声大、传动系透过声大的问题采用提高车身密封性和中通位置隔吸声性能的办法解决;针对由后桥主减齿轮啮合振动激励引起的轰鸣声,采用等高齿的啮合齿形后桥降低了高速行驶车内的低频轰鸣声,提高了乘坐舒适性。

前置后驱;传动系统;主减 ;轰鸣声

石月奎

北京航空航天大学毕业,硕士研究生,现任中国汽车技术研究中心工程师,主要研究方向为整车振动和噪声,车身中高频FE-SEA混合建模及分析,已发表供油系统对柴油机及车内噪声影响的研究,变速箱齿轮噪声机理及应对措施研究等多篇专业论文。

1 引言

随着汽车消费者对汽车车内噪声和振动的要求越来越高,各个主机厂在车型开发过程中也越来越重视汽车的振动噪声方面的性能。发动机完成一个工作循环的过程中只有做功行程是产生动力的,而其他三个行程是靠惯性运转的,这样就产生了扭矩波动[1],对于前置后驱车型来说,在行驶过程中很容易受扭矩波动的影响产生轰鸣声。

本文中所研究前置后驱的MPV车型在高速行驶工况(如100 km/h和120 km/h),车内噪声明显增大(特别是第三排的乘员),乘坐舒适性较差,同时车内地板的振动也较大;另外,在加速过程中,车内同样也能感觉来自后排的噪声和振动。从控制传递路径的方面,对整车气密性和声学包方面进行了改进,降低了车身漏气声和传动系统向车内传递的能量;从控制振动噪声源方面,通过改变后桥主减齿型,降低了由于扭矩波动引起后桥主减齿轮啮合过程中产生的振动,从而消除了车内轰鸣声,提高乘坐舒适性。

2 影响车内噪声的因素及控制方法

和车外噪声相比,车内噪声没有国标或者限值等要求的限制,但车内噪声直接影响着乘客的舒适性,因而车企也开始重视车内噪声的控制,投入了大量的资源去研究。根据声源和传播途径的不同可以将影响车内噪声的因素分为结构声和空气声,如图1:

一般认为,500 Hz以下结构声也就是固体传声占主导地位,500 Hz以上空气声传导占主导地位。

2.1 结构声产生原因及控制措施

一般情况下,车内的低频噪声主要由结构传递的。在发动机、传动系和路面等多种振动激励下,引起车身的振动,车身又是由大量的金属壁板和骨架等组成的复杂结构,所以车身的振动响应十分复杂,对于结构声,可以采用传递路径的分析法。每种激励都有其各自不同的传递路径,经过车身的振动衰减,传递到车内。假设有A个激励力,并通过多个路径传递到车内,每个激励力又分为x、y、z三个方向,每一个激励分量和车内的响应都有一条传递路径相关联[2]。以车内噪声的声压级响应为例,通过某一条路径的激励而产生的响应可以表达为:

式中:Hi( ω)为该路径的传递函数;Fi(ω)为某一激励力的力谱。

由结构路径引起车内噪声的声压级可表达为

式中:N为结构路径的个数。

对于由发动机振动导致的结构声(4缸发动机为2阶激励,频率范围为 20 Hz~200 Hz)需要对动力总成悬置的隔振性能及支架的模态特别关注。

对于传动系引起的结构声,一般也都是源于发动机的扭矩波动导致变速箱、传动轴、后桥等零部件的受迫振动和齿轮啮合撞击,通过传动轴的支撑支架、后桥和车身的连结点传递到车内,可以通过改变变速箱齿轮齿型、离合器刚度阻尼、传动轴的布置角度、后桥啮合齿的参数(如齿形、齿高、模数、压力角和重合度等)降低传动系的振动响应[3]。

对于路面导致的结构声,需要调整悬架的刚度、阻尼,增大对路面激励的衰减。

根据传递路径的分析方法,降低结构声可以从激励源即Fi( ω)为和传递路径即Hi(ω)两个方面进行改进。本文所研究的车型在高速行驶时的轰鸣声就是源于后桥齿轮的啮合冲击振动,通过桥壳、悬架等路径传递到车身,引起壁板振动而产生的。运用阶次分析的手段找到峰值频率及产生的原因,通过优化齿型、加强桥壳等方法降低了传递到车身上的齿轮啮合振动,从而降低了车内的轰鸣声。

2.2 空气声产生原因及控制措施

汽车行驶过程中,空气高速流动和车身外表面接触相互作用就产生空气动力噪声,一般会通过车身AB柱、车门与车身间的缝隙及车身上的孔洞传递到车内形成了漏气声;此外,发动机的燃烧噪声、变速箱和后桥等齿轮机构高速运转下齿轮的啮合噪声也会通过车身传递到车内。

对于空气声来说,首先要保证车身有良好的密封性能,对于因密封不好而导致的漏气声,可以通过提高车身的静态密封和动态密封来解决[4],主要通过提高白车身的密封性能、提高车门密封条的接触面积、减小A柱及后视镜位置的泄漏和对车身进行空腔填充等方法实现。

其次,要提高车身的隔吸声性能,对于由动力总成及传动系产生的,传递到车内的透过声,需要从车身的声学包装的方面入手,对前围、地毯和中通等位置要进行隔吸声地特别处理,如采用三明治结构的隔声吸声棉。

本文中所研究的车型整车气密性较差,且在中通位置并没有对声包进行特别处理(隔声性能较差),所以在高速行驶时车内能明显听到车身泄漏声和传动系的透过声。通过提高整车气密性和中通位置的隔吸声性能降低了车身泄漏声和传动系的透过声。

3 车身声学包措施及验证

3.1 整车气密性改进

主观感觉在高速行驶工况下驾驶员位置能明显感觉到车身漏气声,初步判断是由于整车气密性差,高速行驶时车外高速气流泄漏到车内而导致的。首先对整车进行了气密性测试,测试结果见表1,

表1 整车气密性结果(全封状态)

从上表结果可以看到,初始状态(在压力为125 Pa时)的整车泄漏量为267.5 SCFM(standard cubic foot per minute 标准立方英尺每分钟),根据CATARC数据库,目前主流车型一般都能低于120 SCFM,合资品牌的车型甚至能做到90 SCFM以下。通过查找发现主要的泄漏点为底盘焊缝、换挡杆与底盘地板连接处挡板、防火墙过孔,后轮轮包处焊缝,车窗密封条,后视镜三角窗,及前围地板等存在未封堵的孔。通过使用静音阻尼片对焊缝、换挡位置、前围及地板的过孔进行了封堵,使用三元乙丙密封胶条和密封胶对车窗、后视镜三角窗及门锁等位置进行了密封改进处理。改进后整车的泄漏量(压力125 Pa时)降低到了124.5 SCFM。

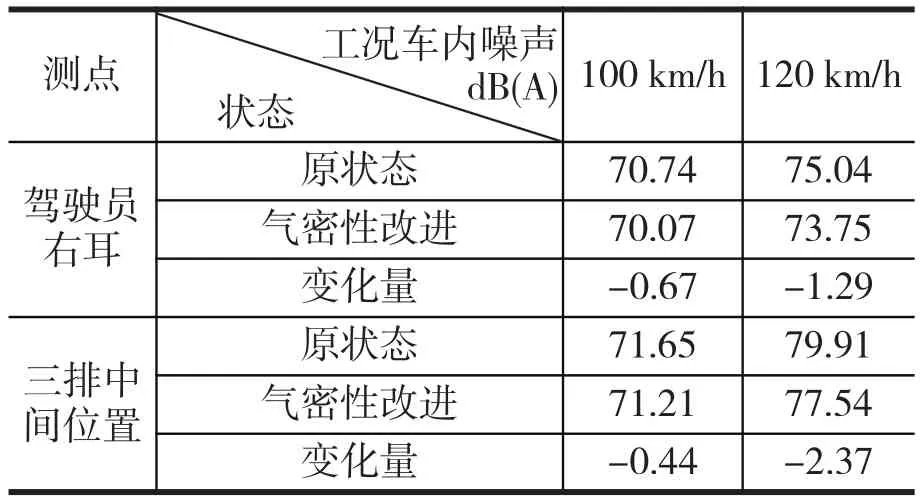

车内噪声道路试验的测试结果见表2,测试工况为匀速100 km/h和120 km/h,测点为驾驶员右耳和三排中间两个位置,

表2 气密性改进后匀速车内噪声结果

匀速120 km/h工况,驾驶员右耳位置频谱对比图,见图3

从表2的测试结果上看,匀速100 km/h和120 km/h两个工况下车内两个测点的噪声值在气密性改进后都有一定的降低,特别是120 km/h工况降低更加明显(驾驶员位置降低了1.3 dB(A),三排位置降低了2.4 dB(A)),从图3的驾驶员右耳位置频谱的对比看,500 Hz以上频率段均有所降低,通过使用静音阻尼片和密封胶条等材料对泄漏点的封堵,可以提高整车的气密性,降低高速行驶时由于气流泄露到车内而导致的噪声(500 Hz以上为主要成分)。这和主观感觉一致,提高整车气密性后高速行驶时驾驶员位置的车身漏气声已经有了明显的降低。

3.2 中通位置声学包改进

高速行驶时除了能明显感觉车身漏气声外,还能感觉到动力传动系的透过声,为了提高中通位置的隔声性能,降低从变速器、传动系统传递到车内的声能,对中通位置进行了声学包装的改进,原状态和改进后的照片对比,见图4,

从图4中可以看到原车状态在换挡及手刹和仪表台等位置均存在钣金裸露的现象,改进后将裸露位置均覆盖吸音棉且在中通的塑料饰板内也粘贴了吸音棉。通过在变速器位置布置一个高频体积声源,测试中通位置声学处理前后隔声量的变化,结果见图5,

从隔声量的对比结果看,从500 Hz以上均有1-2 dB的提高。经过道路测试验证改进后的效果,结果见表3,

表3 中通改进后匀速车内噪声结果

从表3的测试结果上看,驾驶员右耳位置在100 km/h和120 km/h两个工况下的声压级降低量均超过了1.5 dB(A),效果较明显,从图6的驾驶员右耳频率对比看,基本上在300 Hz以上的频率段幅值均有所降低,说明通过在中通位置覆盖隔吸声材料,提高此部位的隔吸声性能,可以有效地衰减动力传动系透射到车内的噪声。

4 后桥优化及验证

本文所研究的车型除了在高速行驶时车内有漏气声和传动系的透过声较大之外,车内还存在噪声的共振峰值,在120 km/h工况最明显,从图3驾驶员右耳的频谱图可以看到,其频率为76 Hz左右,由于其频率较低,初步判断是发动机的扭矩波动通过传动轴传递到后桥,后桥内主被齿轮在啮合过程中不断地产生振动冲击,振动冲击经过轴承传递到桥壳上然后再传递到车内,引起车身壁板振动从而产生噪声峰值。本文所研究车型搭载的为四缸汽油机,在五档120 km/h匀速行驶时发动机转速大约3 800 rpm,五档速比为0.828。

发动机激励的基频为:

经过变速器后,其激励频率为:

式中:i为变速器五档的速比。

同时测试了主减位置(和传动轴连接处)在匀速工况下的振动情况,振动测点布置如图7中黄色圈处。

从图8中的测试结果看(红色线),匀速120 km/h工况,主减的Z向振动存在77.4 Hz的振动峰值(幅值达到10.65 m/s2),这个频率和发动机作用在后桥主减上的基频计算结果(76.4 Hz)及车内噪声峰值(76 Hz)吻合,可以确认车内峰值为主减主被动齿受发动机激励产生振动冲击,引起车身壁板振动而产生的[5]。

经过确认原车所用后桥的啮合齿型为准双曲线齿即螺旋锥齿轮中的收缩齿。对于后桥来说,采用等高齿会有利于降低齿轮啮合声,等高齿采用连续滚刀加工工艺,齿线曲率大、重叠系数高,接触区在轻微内对角接触等特点,故其在运转过程中传动平稳且振动、噪声低[6]。

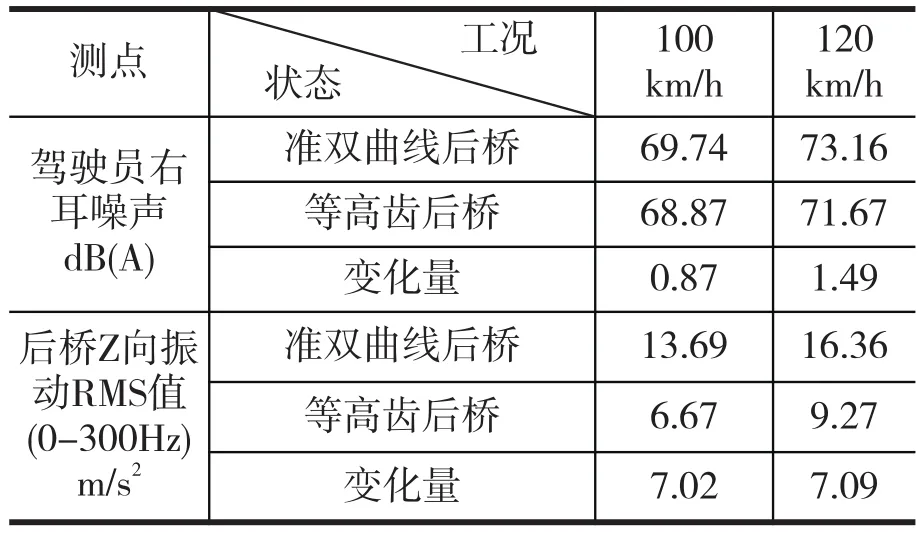

为了对比等高齿后桥和准双曲线齿后桥在匀速工况下对车内噪声的影响,制作了一台等高齿后桥,主减速比不变,同时测试后桥Z向的振动,测试对比结果见表4。

表4 匀速工况不同后桥振动、噪声结果

从表4的对比结果上看,采用准双曲线的后桥Z向振动幅值比等高齿的后桥振动幅值大一倍左右。从图8两条曲线的对比可以看到,采用等高齿后桥后,77.4 Hz的振动幅值从10.65 m/s2降低到了5.38 m/s2,降低的幅值非常明显;车内噪声也是采用等高齿的后桥要更低,同时从图9可以看到,车内轰鸣声所对应的76 Hz峰值的幅值降低了近10 dB(A),效果非常明显。通过主观驾驶也能明显感觉到在120 km/h匀速行驶时车内的低频轰鸣声已经消失,乘坐舒适性明显提高。

通过对比两种不同齿型的后桥可以发现,等高齿后桥可以更好的衰减齿轮在啮合过程中受发动机扭矩波动而产生的啮合冲击振动,从而降低了传递到车身壁板的振动,减小了车内轰鸣声。

5 结论

1、提出了整车气密性的目标为90 SCFM。通过提高整车密封性可以有效地降低在高速行驶工况由于车身泄漏而导致的车内噪声中的高频成分。

2、针对动力总成纵置布置形式,需要特别关注中通位置的隔吸声水平,降低传动系对车内的透过声。

3、采用等高齿的后桥可以有效地降低齿轮的啮合振动,消除了车内的轰鸣声,提高高速行驶时的乘坐舒适性。

[1]Manchi Venkateswara Rao, Analysis of Drive Line Vibration and Boom Noise in an All Wheel Drive Utility Vehicle [J], SAE 2014-01-1975.

[2]庞剑,刚,何华,汽车噪声与振动—理论与应用[M],北京:北京理工大学出版社,2006.

[3]Paulo Zavala, Driveline Induced Vibration Investigation [J], SAE 2006-01-2883.

[4] 贺银芝,杨志刚等,汽车车身密封对车内气动噪声影响的机理及试验研究[J],汽车工程,2012(第34卷)第8期,692-695 .

[5] Ashley L.Dunn and Donald R.Houser, Methods For Researching Gear Whine in Automotive Transaxles [J], SAE 1999-01-1768.

[6] 邓效忠,郭建松,适合中国国情的等高齿锥齿轮制造技术[J],现代零部件,2011年09期,63-63.

专家推荐

刘 浩:

文章分析解决了某前置后驱车型在高速行驶时车内3种不同噪音问题,这3种不同噪音问题在NVH领域具有不同的示范意义,可供参考。首先车身漏气声问题,多属制造或装配质量问题,需要通过封堵方法解决或提高制造质量;其次解决相关声源透过声过大的问题,要提高相关声源的隔吸声性能,如发达机声音要提高防火墙的隔音性能等;最后振动引起的车内噪音问题,需要从降低激励源的激励大小着手,必须在开发前期做好设计计划,否则引起开发的重大变更。本文解决由后桥振动激励引起的车内轰鸣声问题,是后驱车最常见的NVH现象,最具有代表性的NVH问题,可能前期开发没有对此现象确认,结果发生要更换齿轮才能解决的设计变更问题。

Investigation on Improving the Interior Noise of A FR Vehicle

SHI Yue-kui1, XU Li-mei2, ZHANG Zhi-hong3, WANG Fu-jun1

( 1.China Automotive Technology & Research Center, Tianjin 300300, China; 2.Tianjin YAZAKI Auto Parts Co. Ltd., Tianjin 300457,China; 3.Tianjin University of Science & Technology Mechanical engineering institute, Tianjin 300222, China )

To solve the booming noise, high level air leak noise and too much noise from transmission system through console of the FR vehicle in the high-speed cruise conditions, according to the frequency characteristics of the vehicle interior noise factor, For the air leak noise and transmission through noise, improving body sealing and implementing sound insulation and absorption materials on the console; For the booming noise caused by the rear axle, by changing the shape of the meshing tooth to constant-depth tooth, reduce the lowfrequency booming noise caused by vibration excitation, and feel more comfortable.

FR; driveline system; rear axle; booming

U469

A

1005-2550(2016)01-0016-06

10.3969/j.issn.1005-2550.2016.01.003

2015-07-30