考虑机床-磨削交互的工件表面形貌仿真

2016-04-15陈彬强蔡思捷张东生

冯 伟, 陈彬强, 蔡思捷, 姚 斌, 罗 琪, 张东生

(1.厦门大学 航空航天学院,福建 厦门 361005; 2.陕西理工学院 机械工程学院, 陕西 汉中 723001)

考虑机床-磨削交互的工件表面形貌仿真

冯伟1, 陈彬强1, 蔡思捷1, 姚斌1, 罗琪1, 张东生2

(1.厦门大学 航空航天学院,福建 厦门361005; 2.陕西理工学院 机械工程学院, 陕西 汉中723001)

摘要:磨削加工方法是保证加工表面质量的重要手段,机床结构与磨削过程之间存在的交互作用会对工件表面质量产生不利影响。以砂轮端面磨削加工过程为研究对象,在研究磨削工件表面形貌仿真方法的基础上,深入分析了机床结构与磨削过程之间交互作用对工件表面形貌的影响。首先基于砂轮表层磨粒的随机分布特性建立了虚拟砂轮形貌,然后通过对磨削过程中砂轮磨粒与工件几何干涉作用的分析,建立了磨粒运动轨迹方程和工件表面形貌方程。考虑砂轮变形对磨削过程的反向作用,建立了主轴-砂轮结构与磨削过程间的交互模型,采用耦合仿真的方法对机床-磨削交互过程进行了仿真,并考虑磨削过程中的交互作用提出了一种新的磨削工件表面形貌仿真模型,实验结果验证了所给算法的正确性和有效性,该方法为进一步优化磨削工艺参数提供了依据。

关键词:机床-磨削交互;表面形貌;仿真

磨削加工通常作为产品加工的最后一道工序,直接影响产品最终的加工精度和表面质量。随着光学玻璃、工程陶瓷、硬质合金等难加工材料的广泛应用,对精密与超精密磨削技术提出了更高的要求[1-3]。为了获得高精度和高质量的加工表面,需要对磨削表面的生成机理进行深入的研究。

国内外学者对磨削过程的建模和仿真开展了广泛而深入的研究。目前研究的重点大都集中在磨粒相互作用的过程的仿真,通过研究砂轮磨粒和工件表面几何上的相互作用建立磨削运动过程模型,并利用所建模型来预测加工工件的表面粗糙度[4-5]。对砂轮形貌的仿真是实现磨削过程仿真的重要步骤,多数模型都将磨粒抽象简化为简单的几何形状,并以磨粒尺寸、位姿的随机分布为基础来表征砂轮形貌[6]。

由于磨削加工表面是磨粒与工件相互干涉的结果,磨削加工表面形貌的仿真多从磨削过程中砂轮磨粒的运动轨迹进行研究,Zhou等[7]基于单磨粒的运动轨迹,进而得到多个磨粒共同作用下的工件表面形貌。Nguyen等[8]采用与Zhou等类似的方法,首先给出砂轮表面每个磨粒在工件表面的轨迹,然后对工件上每一点上所有磨粒的轨迹取最小值,从而得到砂轮的表面形貌。Darafon 等[9]在分析砂轮的随机特性对磨削过程影响的基础上,提出了一种新的三维金属磨削模型,该模型可以实现对未变形切屑厚度、接触长度和表面粗糙度的仿真。巩亚东等[10]引入了假定砂轮表面形貌特征函数,通过对磨粒轨迹的有效筛选扩展所得切削痕迹合成了零件表面形貌。陈东祥等[11]利用Johnson变换和线性滤波技术提出了一种新的超精密磨削加工表面生成方法。吕长飞等[12]采用Johnson变换和Gabor小波变换在随机域内对磨削砂轮形貌进行了仿真,并实现了对工件形貌的仿真和粗糙度预测。Liu等[13]采用运动仿真的方法研究了不同磨粒形状和修整方法对工件表面粗糙度的影响。

上述方法在建模的时候大都忽略了砂轮振动对工件表面质量的影响,Cao等[14]考虑砂轮与工件之间的相对振动提出了一种新的磨削加工表面形貌建模和仿真方法,该方法主要是基于砂轮不平衡或偏心造成的强迫振动,在进行加工表面仿真时并未考虑到机床结构变形与磨削加工过程间的相互作用。然而在实际的加工过程中,机床与加工工艺过程之间存在的振动和变形等动态交互作用往往会造成产品精度下降、表面质量差等问题[5]。另外,以上研究多是针对砂轮外圆磨削,对于砂轮端面磨削表面的仿真很少见诸文献。

因此,本文考虑机床-工艺过程的交互作用,提出了一种预测端面磨削加工表面形貌的仿真方法,首先建立砂轮与工件的运动仿真模型,然后采用耦合仿真的方法建立主轴-砂轮结构与磨削过程间的交互仿真,进而研究考虑机床-磨削交互作用下的工件表面形貌仿真方法。

1砂轮形貌仿真

砂轮形貌仿真关键要获得磨粒的形状、尺寸及其在砂轮表面的分布情况。假设磨粒为球形,磨粒的直径dg和磨粒的体积分数Vg可近似表示为[15]:

dg=15.2M-1

(1)

Vg=2(32-S)/100

(2)

式中,M为磨粒的粒度,S为磨粒组织号。

磨粒直径dg服从正态分布,其均值μg和标准差σg分别为[16]:

(3)

(4)

式中,dg1和dg2分别为磨粒直径的最大值和最小值。

初始条件下,考虑砂轮表面的单层磨粒,砂轮的形状为一个圆环,则由式(5)可求出砂轮表面的磨粒数n:

(5)

为了防止磨粒之间产生干涉,任意两个磨粒i,j之间的空间距离应满足:

(6)

式中,xi,yi,zi为第i个磨粒的球心坐标,xj,yj,zj为第j个磨粒的球心坐标,dgi,dgj为第i个和第j个磨粒的直径。砂轮磨粒的突出高度服从正态分布[7]

μh=dg

(7)

(8)

式中,dgavg=68M-1.4。

对于仿真参数:粒度号M=120,组织号S=9,砂轮直径ds=400 mm,砂轮宽度B=10 mm,按照上述方法生成的砂轮形貌如图1所示。

图1 砂轮形貌Fig.1 Grinding wheeltopography

2工件表面形貌仿真

2.1工件表面的形成

如图2所示的端面磨削过程,在磨削过程中,砂轮和被磨削的表面始终接触,切削路径曲率半径和砂轮形状一致,因此不同于砂轮平面磨削与外圆磨削的几何运动。

图2 端面磨削过程Fig.2 Face grinding process

设砂轮直径为ds,砂轮的角速度为Ω,工件的进给速度为vw。局部坐标系O′xyz的坐标原点O′通过砂轮的轴线,且砂轮轴向最低处的磨粒与xy坐标平面相切,如图3所示,则磨粒G中心的运动轨迹可表示为

(9)

(10)

zc(t)=常数

(11)

式中,x,y为磨粒G运动的瞬时坐标,t为时间。dij为从O到磨粒切削刃之间的距离。

dij=ds+dgij

(12)

式中,dgij为在位置(i,j)的磨粒的直径。

图3 砂轮和工件表面坐标系Fig.3 Coordinates of wheel and workpiece

将砂轮形貌沿轴向和周向进行离散,并用hij表示砂轮磨粒在位置(i,j)的高度。为了对磨削工件的表面形貌进行仿真,在全局坐标系Oxyz中表示磨削工件的形貌坐标原点O选在工件表面形貌最高点,且原点O在砂轮轴线上,将工件表面沿径向和周向分别按等间距进行离散。砂轮每个磨粒的运动轨迹在全局坐标系中可表示为

(13)

(14)

zij=hmax-hij-a

(15)

式中,hmax=max(hij),a为磨削深度。

每个磨粒在工件表面上划过后生成的形貌可表示为

xmn=xij

(16)

ymn=yij

(17)

zmn=zij

(18)

在磨削的过程中,实际参与磨削的有效磨粒才会形成工件的表面形貌,有效磨粒可以通过下式进行辨识:

hij≥hmax-a

(19)

磨削工件表面实际上是多个磨粒与工件运动干涉产生的沟痕叠加的结果。如果用gmn表示在xyz平面(m,n)点形成的高度,则工件表面形貌可表示为

(20)

式中,gmn表示切削后工件表面的高度,上标i表示第i个磨粒切削刃。

2.2机床-磨削过程交互

上述仿真方法在工件上形成的实际是一种理想的表面形貌。砂轮在磨削过程中产生的磨削力会动态地激振机床-砂轮结构,当激振频率接近机床固有频率时,就会带来磨削过程的不稳定性,在这个过程中机床与磨削过程之间的这种作用是交互存在的。

暂不考虑砂轮的磨损,设磨削过程任一时刻t时加工系统在磨削力激励下产生的动态切削厚度变化为

Δ(t)=δ(t)-δ(t-T)

(21)

式中,δ(t)为瞬时磨削深度;T为砂轮旋转周期。

在时刻t的磨削力F可表示为[17]

F(t)=kcΔ(t)

(22)

式中,kc为切削刚度系数,可通过实验求取。

若机床固有频率为w,机床系统的传递函数为Gm,则动态变形u(t)在频率w上的表达式为:

u(iw)=Gm(iw)F(iw)

(23)

机床系统在磨削力的作用下会产生轴向动态变形,使得磨削深度不断发生变化,磨削力也将随之变化,从而又会使机床产生新的变形。

机床结构与磨削过程之间交互作用可以通过仿真的方法进行预测,在多参数仿真环境下实现机床结构模型与磨削力模型之间的耦合仿真。对于结构比较复杂的机床,要建立完整的机床模型通常比较困难,所以往往只研究主轴等对磨削过程产生直接响应的部件。目前多采用有限单元法(FEM)建立机床结构模型[18-19]。磨削过程模型研究则从砂轮磨粒模型入手,首先建立砂轮模型和工件模型,然后采用几何-运动仿真方法(KSIM)模拟磨粒去除工件材料的过程[20]。在耦合仿真中,磨削力信号由磨削力模型产生,并作为输入数据传递给机床有限单元模型,而机床模型产生的变形又作为输入数据传递给磨削力模型从而实现两者之间的交互[21],如图4所示。

图4 机床与磨削过程之间的交互Fig.4 Interaction between machine and process

考虑到机床与磨削过程间存在的交互作用,则砂轮每个磨粒切削刃的轴向运动轨迹在全局坐标系中可表示为

zij=hmax-hij-a-Δ

(24)

式中,Δ为砂轮变形。

每个磨粒划过工件表面形成的形貌为

zmn=zij

(25)

图5 磨削力与砂轮变形耦合迭代过程Fig.5 Coupling iterations between grinding forces and wheel’s deformation

3仿真实例

以端面磨削为例对磨削加工表面形貌进行仿真。仿真参数为:砂轮直径为400 mm,砂轮型号为12A2T,砂轮转速为2 000 r/min,磨削深度为20 μm,工件磨削表面尺寸为1 mm×1 mm。

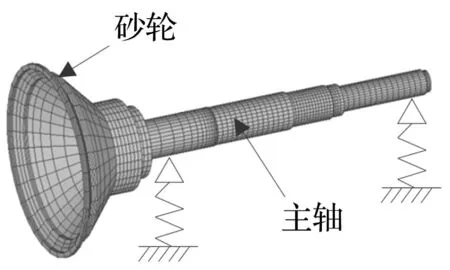

3.1主轴-砂轮有限元建模

首先建立主轴-砂轮的有限元模型,如图6所示。建模时将砂轮材料简化为基体材料,并将砂轮基体和磨粒视为一个整体,材料统一为40Cr,主轴材料为45钢,如表1所示。为了简化分析,在建模时忽略螺纹、倒角、退刀槽和小的轴肩等。主轴与砂轮、主轴与轴承间的结合面设为刚体,并将轴承简化为只具有径向刚度的弹簧单元。轴承径向刚度可按下式进行计算

(26)

式中,Z为轴承滚动体数目,Dr为轴承滚动体直径,α为轴承接触角,Fp为轴承预紧力。按式(26)计算得到的轴承径向刚度kr为252.09 N/μm。轴承支点位置在接触线与主轴轴线的交点处,弹簧单元节点处实行全约束。暂不考虑工件的柔性变形,将其简化为刚体,砂轮磨粒与工件之间设置为点接触。在划分网格时,采用SOLID45三维实体结构单元。

对所建立的主轴-砂轮有限元模型进行模态求解,并采用锤击实验获取主轴-砂轮的自由模态,实验和仿真提取的前5阶固有频率如表2所示,由表2知两者之间有较高的一致性。

图6 主轴-型砂轮有限元模型Fig.6 Spindle-wheel FEM model

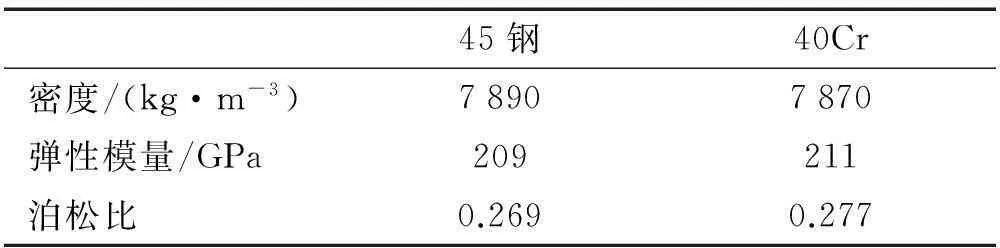

45钢40Cr密度/(kg·m-3)78907870弹性模量/GPa209211泊松比0.2690.277

表2 实验和仿真提取的前5阶固有频率

3.2工件表面形貌仿真

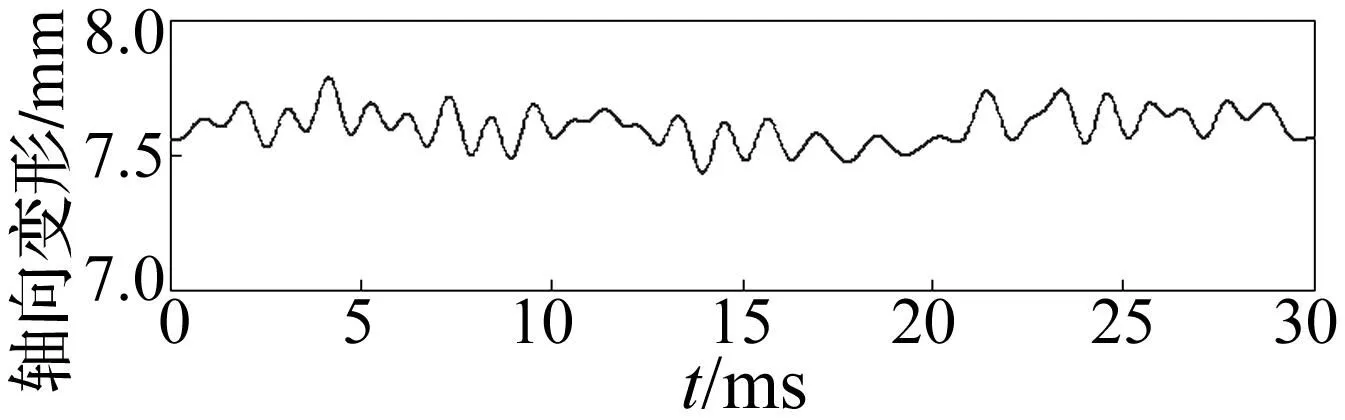

利用前面建立的砂轮模型进行考虑砂轮一转内的力和变形情况,采用运动-几何仿真方法获得法向磨削力值,然后将得到的磨削力作为主轴-砂轮有限元模型的输入激振信号,由此产生的轴向变形又作为磨削力模型的输入信号,通过这种耦合仿真实现二者之间的交互。切削刚度系数kc取1.2 N/μm,耦合迭代的条件设定为Cu=0.005 μm,则由耦合仿真得到的砂轮轴向变形如图7所示。

图7 砂轮轴向变形Fig.7 Axial deformation of wheel

图8 工件仿真形貌Fig.8 Simulated topography ground workpiece

图9 磨削工件表面照片Fig.9 Topography of ground workpiece

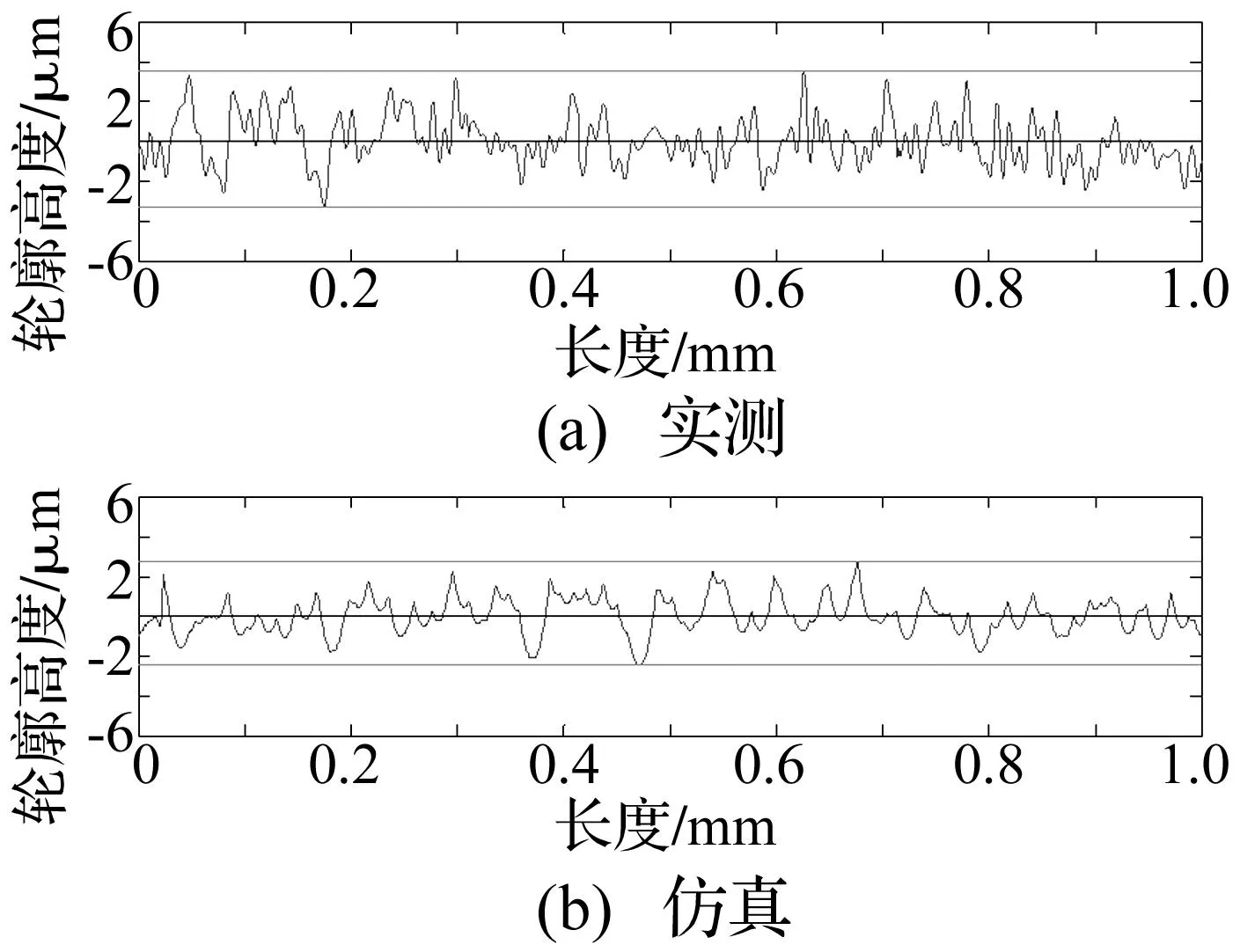

考虑砂轮的轴向变形,按上述表面形貌仿真方法对磨削工件表面进行仿真,如图8所示。采用文中给定的仿真参数进行磨削实验,在超景深显微镜VHX-600E下得到的磨削工件表面微观形貌如图9所示。采用轮廓最小二乘中线(Least Square Mean Line of the Profile)作为基准线,取样长度1 mm,在工件横截面方向上得到的实测和仿真表面轮廓高度如图10所示,得到的轮廓算术平均偏差Ra分别为0.95 μm和0.69 μm。由此可知,仿真得到的粗糙度与实际粗糙度是很接近的。由图10可知,仿真表面轮廓相比实测轮廓有较大的起伏,这可能是由于实际的磨粒具有多个切削刃,因此在磨粒切削过程中含有较多的高频信号,而文中所用的球形切削刃只是一种理想化的假设。另一方面,仿真时忽略了材料在去除过程中的耕犁作用,这也是仿真值与实测值存在差异的一个原因。

图10 实测和仿真工件表面轮廓高度Fig.10 Measured and Simulated height of ground workpiece

综上所述,该仿真方法可以用于预测磨削工件的表面形貌。由于不同的砂轮参数和加工工艺参数下机床-磨削过程之间交互作用是不同的,故该方法可在未来用于研究不同参数下机床-磨削过程交互作用对磨削工件表面形貌的影响,从而为进一步优化磨削工艺参数提供参考。

4结论

(1)基于砂轮磨粒的随机分布特性建立了三维砂轮仿真模型,并针对端面磨削的运动过程,分析了砂轮和工件几何干涉过程,建立了单颗磨粒的运动轨迹方程和磨削工件表面形貌方程。

(2)分析了磨削加工中机床-磨削过程间的交互作用,给出了机床-磨削过程交互建模与仿真的方法,考虑磨削过程中的交互作用建立了工件表面形貌与轮廓。

(3)实验结果表明所给方法的正确性和有效性,文中提出的方法可实现对机床-磨削过程交互作用下磨削工件表面质量的预测,并可用于对磨削工艺参数的优化。

参 考 文 献

[ 1 ] Brinksmeier E, Mutlugünes Y, Klocke F, et al. Ultra-precision grinding[J]. CIRP Annals-Manufacturing Technology, 2010, 59(2): 652-671.

[ 2 ] 童景琳, 赵波, 吴雁, 等. 二维超声振动磨削陶瓷的表面质量试验研究[J]. 振动与冲击, 2007, 26(10): 177-179.

TONG Jing-lin, ZHAO Bo, WU Yan, et al. Study on surface roughness of nano composite ceramics with 2-dimensional ultrasonic vibration grinding[J]. Journal of Vibration and Shock, 2007, 26(10): 177-179.

[ 3 ] Zhong Z W, Venkatesh V C. Recent developments in grinding of advanced materials[J]. International Journal of Advanced Manufacturing Technology,2009, 41 (5/6):468-480.

[ 4 ] Brinksmeier E, Aurich J C, Govekar E, et al. Advances in modeling and simulation of grinding processes[J]. CIRP Annals-Manufacturing Technology, 2006, 55(2): 667-696.

[ 5 ] Brecher C, Esser M, Witt S. Interaction of manufacturing process and machine tool[J]. CIRP Annals-Manufacturing Technology, 2009, 58(2): 588-607.

[ 6 ] Doman D A, Warkentin A, Bauer R. A survey of recent grinding wheel topography models[J]. International Journal of Machine Tools and Manufacture, 2006, 46(3): 343-352.

[ 7 ] Zhou X, Xi F. Modeling and predicting surface roughness of the grinding process[J]. International Journal of Machine Tools and Manufacture, 2002, 42(8): 969-977.

[ 8 ] Nguyen T A, Butler D L. Simulation of surface grinding process, part 2: interaction of the abrasive grain with the workpiece[J]. International Journal of Machine Tools and Manufacture, 2005, 45(11): 1329-1336.

[ 9 ] Darafon A, Warkentin A, Bauer R. 3D metal removal simulation to determine uncut chip thickness, contact length, and surface finish in grinding[J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(9/10/11/12): 1715-1724.

[10] 巩亚东, 刘月明, 仇健, 等. 点磨削工件微观形貌仿真与试验研究[J]. 机械工程学报, 2012, 48(17): 165-171.

GONG Ya-dong, LIU Yue-ming, QIU Jian, et al. Research on simulation and experiment for workpiece micro-surface in point grinding[J]. Journal of Mechanical Engineering, 2012, 48(17): 165-171.

[11] 陈东祥, 田延岭.超精密磨削加工表面形貌建模与仿真方法[J]. 机械工程学报, 2010 (13): 186-191.

CHEN Dong-xiang, TIAN Yan-ling, Modeling and simulation methodology of the machined surface in ultra-precision grinding[J]. Journal of Mechanical Engineering, 2010 (13): 186-191.

[12] 吕长飞, 李郝林. 外圆磨削砂轮形貌仿真与工件表面粗糙度预测[J].中国机工程, 2012,23(6):666-671.

LÜ Chang-fei, LI Hao-lin. Simulation of wheel topography and forecasting of roughness in cylindrical grinding[J]. China Mechanical Engineering, 2012, 23(6):666-671.

[13] Liu Y, Warkentin A, Bauer R, et al. Investigation of different grain shapes and dressing to predict surface roughness in grinding using kinematic simulations[J]. Precision Engineering, 2013, 37(3): 758-764.

[14] Cao Y, Guan J, Li B, et al. Modeling and simulation of grinding surface topography considering wheel vibration[J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(5/6/7/8): 937-945.

[15] Malkin S, Guo C. Grinding technology: theory and application of machining with abrasives[M]. South Norwalk,CT:Industrial Press Inc, 2008.

[16] Koshy P, Jain V K, Lal G K. Stochastic simulation approach to modelling diamond wheel topography[J]. International Journal of Machine Tools and Manufacture, 1997, 37(6): 751-761.

[17] Aurich J C, Bouabid A, Steinmann P, et al. High-Performance Surface Grinding[M]//Process Machine Interactions. Berlin:Springer Berlin Heidelberg, 2013: 81-100.

[18] 高尚晗, 孟光. 机床主轴系统动力学特性研究进展[J]. 振动与冲击, 2007, 26(6): 103-109.

GAO Shang-han, MENG Guang. Review of dynamic characteristics of spindle systems[J]. Journal of Vibration and Shock, 2007, 26(6): 103-109.

[19] Aurich J C, Biermann D, Blum H, et al. Modelling and simulation of process: machine interaction in grinding[J]. Production Engineering, 2009, 3(1): 111-120.

[20] Aurich J C, Kirch B. Kinematic simulation of high-performance grinding for analysis of chip parameters of single grains[J]. CIRP Journal of Manufacturing Science and Technology, 2012, 5(3): 164-174.

[21] Feng Wei, Yao Bin, Chen Bin-qiang, et al. Modeling and simulation of process-machine interaction in grinding of cemented carbide indexable inserts[J]. Shock and Vibration, 2015,2015:508181.

Simulation of surface topography considering process-machine interaction in grinding

FENGWei1,CHENBin-qiang1,CAISi-jie1,YAOBin1,LUOQi1,ZHANGDong-sheng2

(1. School of Aerospace Engineering, Xiamen University, Xiamen 361005, China;2. School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723001, China)

Abstract:Grinding is an important means to guarantee the quality of the machined surface, however, the interaction between machine and grinding process reduces surface quality. Focusing on face grinding, the influence of process-machine interaction on ground surface was analyzed based on the investigation of surface topography simulation. A visual wheel topology was simulated based on the random nature of grains located on the wheel surface. The grain trajectory equation and workpiece topography equation were established based on the analyses of interference between grains and workpiece. The interaction between grinding process and spindle-wheel was modeled considering the inverse influence of wheel deformation on process and simulated by adopting a coupling simulation method. Taking the process-machine interaction into account, a novel simulation model for surface topography of the grinding process was proposed. Grinding test verifies the accuracy and effectiveness of the given algorithm. The method can be further used to optimize the grinding process parameters.

Key words:process-machine interaction; surface topography; simulation

中图分类号:TH164

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.04.038

收稿日期:2015-03-17修改稿收到日期:2015-08-05

基金项目:福建省高校产学合作科技重大项目“高效、高精度可转位刀片周边刃磨关键技术研究”(2014H6025)

第一作者 冯伟 男,博士生,1981年生

E-mail:davidfengxmu@sina.com