挤出涂布工艺对热封强度的影响题

2016-04-13黄湘晖李全布陆锦霞孙永庆

黄湘晖 李全布 陆锦霞 孙永庆

(江阴宝柏包装有限公司)

挤出涂布工艺对热封强度的影响题

黄湘晖 李全布 陆锦霞 孙永庆

(江阴宝柏包装有限公司)

挤出涂布作为复合软包装主要的生产工艺之一,具有生产效率高,综合成本低,复合制品可热封等优势。挤出涂布的工艺对制品的热封强度存在不同程度的影响。本文以聚乙烯挤出涂布为例,通过一系列实验重点分析了熔体温度、气隙高度、涂布速度对复合制品热封强度的影响。

挤出涂布 软包装 热封强度

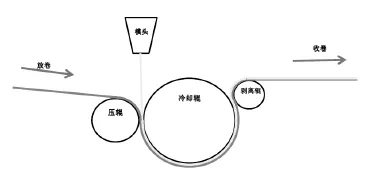

挤出涂布是将热塑性树脂通过一台或多台挤出机熔融后,经衣架型或T型模头连续均匀的挤出涂覆在一种基材上,经压贴并冷却成型后收卷成复合制品的一种工艺。

该工艺的主要作用在于赋予基材的可热封性,因此在复合制品的挤出涂布层常作为热封功能层使用。此工艺在软包装生产制造中的应用十分广泛和成熟,自上世纪60年代开始至今已取得了长足的进展,其复合制品已成为软包装的发展主流。

据研究调查报告表明,国外如北美、欧洲等地,挤出涂布已占到复合工艺的68%以上,而国内由于起步较晚,目前挤出涂布仅占复合工艺的25%左右,仍有较大的发展空间。

挤出涂布常用的热塑性树脂包括聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、离子聚合物等,涂布的基材包括纸张、织布、铝箔、塑料薄膜等。挤出涂布工艺流程如图1所示:

图1 挤出涂布示意图

1.作为一种典型的复合加工方式,挤出涂布具有如下特点:

1)生产速度快,加工成本低,可以连续性批量生产。目前已知的最高生产速度达到600米/分钟;

2)复合制品卫生性好,不需要使用大量的溶剂胶,更符合食品及药品相关的安全法规;

3)对环境的影响较小。

我们知道热塑性树脂挤出涂布在基材上,一方面需要保证它与基材有足够的剥离强度,避免复合制品分层,另一方面作为热封功能层,它又必须要有良好的热封性以满足终端的封合应用。大量的研究表明,挤出涂布复合薄膜的剥离强度与热封强度是一个反向的关系,即剥离强度表现的高,热封强度相应会偏低。

结合图1可以清楚的知道热塑性树脂在一定的温度下熔融挤出后,在与基材接触之前是暴露在环境当中的。由于树脂挤出后本身带有大量的热量,表面活化能高,空气中的氧气与熔体表面接触发生化学反应形成极性基团,从而与基材之间产生化学粘合力,同时由于压辊压力的作用,熔融的高分子链段会逐渐扩散到基材表面上产生物理的结合力。但过度的氧化使淋膜表面极性物质增加反而不利于薄膜的热封,这就需要我们在挤出涂布生产过程中做好剥离强度和热封性能之间的平衡。

2.理论证明,挤出涂布工艺中熔体温度,气隙高度,涂布速度三项对复合制品热封强度的影响最大。

本文将以软包装应用为例,在保证一定的剥离强度条件下,以聚乙烯树脂作为挤出涂布的热封涂层,分析研究挤出涂布工艺对复合制品热封强度的影响。实验所用原材料及复合制品的结构如下:

基材:12μmPET/7μmAlu复合半成品,厚度20μm

树脂:LLDPE,熔融指数7.5,密度0.910 g/cm3

结构:12μmPET/7μmAlu/AC/25μmLLDPE

1)熔体温度

熔体温度是挤出涂布工艺中一个非常重要的参数,它是指在挤出机中热塑性树脂经过剪切加温由晶相转变为液相,并保持熔融状态时的温度。一般可通过安装在挤出机内部的电子测温仪进行测量,在外接仪表中显示读出。

挤出涂布产品根据涂布的基材、客户的产品性能、设备的不同,大部分聚乙烯树脂通常会在265-330℃高温下进行挤出涂布,其目的一方面是保证树脂在高温下具有稳定的流动状态,便于生产的顺利实施,另一方面是为了获得较高的热量和不同的氧化程度以保证与基材的粘结性能。

不同的熔体温度会对复合制品的热封强度造成怎样的影响呢?下面将通过实验来进行验证。

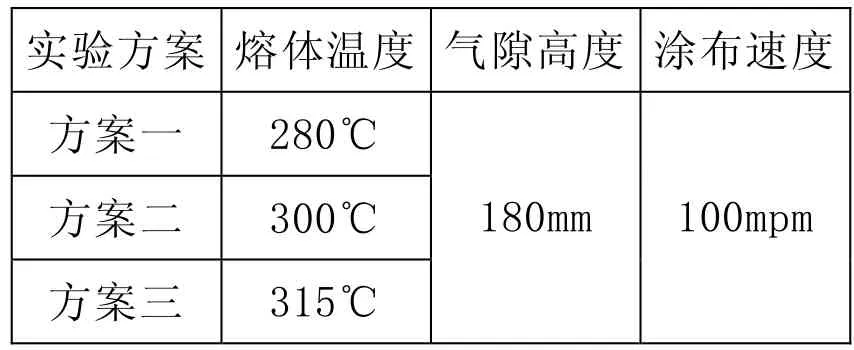

实验方案:在保持其它工艺参数不变的情况下,通过控制不同的熔体温度制成复合制品,如表1所示。

表1 不同熔体温度实验

实验结果:对以上方案所生产的复合制品分别进行热封强度的检测(压力2bar,时间1sec),检测数据如图2:

图2 不同熔体温度下的热封强度曲线

实验结论:从上图可以看出,随着熔体温度的升高,热封强度的值呈现出下降的趋势。这是由于较高的熔体温度会导致淋膜表面的氧化程度增高,表面产生更多的极性基团。热封时如果没有足够的能量破坏高分子的结晶状态,高分子链段就无法充分扩散、渗透并相互缠绕,从而造成热封强度偏低。

但过高的温度会导致熔体加速降解,尤其是在挤出机和模头中停留超过了一定时间。如果发生了降解,熔体流动性将会受到影响,造成复合制品的缺陷和瑕疵。

故在挤出涂布生产过程中应注意让熔体温度处于合理的设定范围内并保持稳定,防止出现熔体温度的波动或不均匀,否则可能会导致涂层厚度、宽度的不均匀,延垂性降低,透明度和光泽度变差,成品中会出现淋空、褶皱和热封缺陷。

对于目前用于挤出涂布级别的热塑性树脂而言,供应商一般都会在树脂中添加一定含量的抗氧剂,其目的就是用以防止淋膜产生过度的氧化,赋予树脂合理的热封性能。

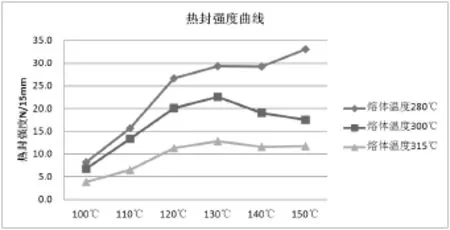

2)气隙高度

气隙高度是指熔融的树脂从口膜出口处到冷却钢辊和橡胶压辊接触点之间的距离。如下图所示:

图3 气隙高度

气隙高度可通过调整挤出机的平台升降来实现。在气隙高度的这段距离内,高温下的熔体因接触空气中的氧气发生氧化,使熔体表面产生极性基团从而与基材产生化学粘合力。但正如前面提到的一样,过度的氧化会对制品热封性能产生影响,故气隙高度需控制在合理的范围内防止树脂氧化过度才能避免热封的不良。

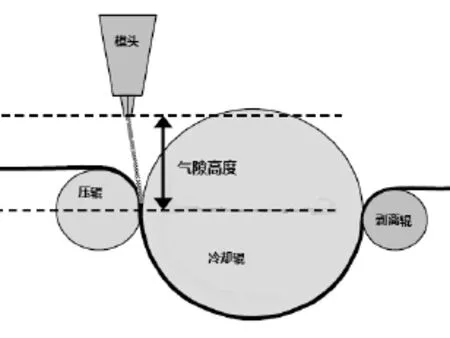

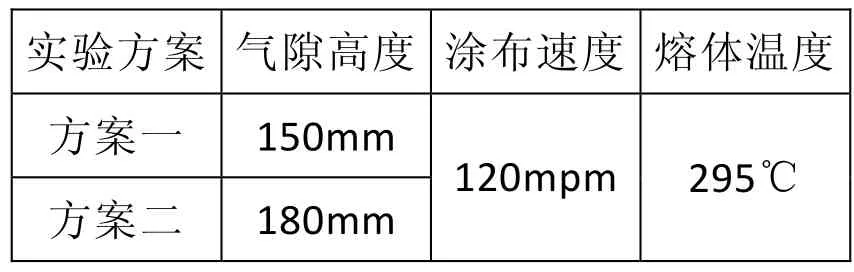

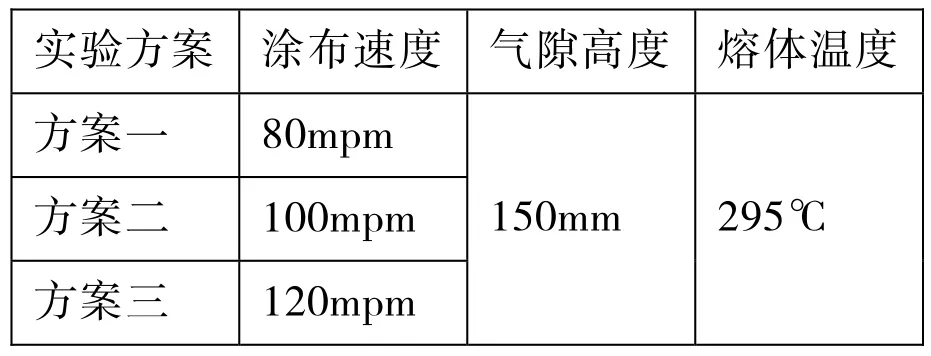

实验方案:在保持其它工艺参数不变的情况下,通过调整气隙高度来验证其对热封强度的影响。实验方案如表2所示。

表2 不同气隙高度实验

实验结果:检测各样品的热封强度(压力2bar,时间1sec),得出曲线如图4所示:

图4 不同气隙高度下的热封强度曲线

实验结论:从图4的曲线可以得知,在其它工艺条件不变的情况下,随着气隙高度的升高,热封强度表现出一定程度的下降。直观的显示为熔融的树脂以固定的速度通过的距离长短,气隙高度越高,熔体通过的距离长,氧化的程度随之增加。在热封时需要更大的能量才能破坏结晶,保证热封层充分的融合以获得较高的热封强度。

3)涂布速度

涂布的速度即代表了设备运转时的机速,速度的快慢将直接影响生产的效率。由于挤出机螺杆设计的差异,设备本身的加工状态,挤出树脂的类型不同,终端客户的应用不同,生产时的机速往往需要根据实际的应用进行控制以求达到最佳的生产效率并保证挤出淋膜的稳定性,防止产生断料、淋空等不良现象。

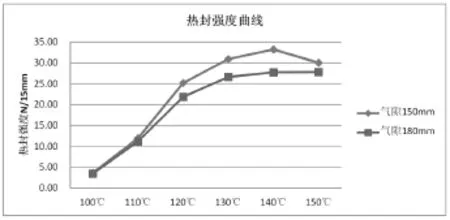

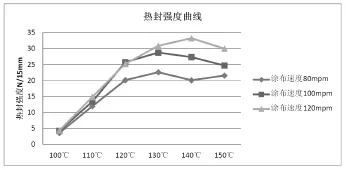

实验方案:固定气隙高度并稳定熔体温度,通过调整涂布速度以验证其对热封性能的影响。如表3所示:

表3 不同涂布速度实验

实验结果:对样品分别进行热封强度测试(压力2bar,时间1sec),结果如下图所示:

实验结论:涂布速度的快慢将直接影响复合制品的热封性能,随着涂布速度的增加,热封性能将会逐步提高。简单的说是由于熔体通过气隙高度的时间缩短了,熔体表面的氧化程度不高,同时熔体在冷却辊处得到了快速冷却,热塑性树脂无法充分结晶。在进行热封时,两面的高分子更容易熔融渗透在一起完成密封。

图5 不同涂布速度下的热封强度曲线

故在挤出涂布生产过程中,保持稳定的机速才能使复合制品的质量保持一致,降低因速度不均产生的质量风险。

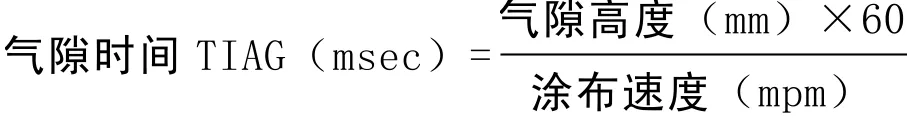

4)气隙时间

气隙时间(TIAG)是指熔体以一定的速度通过固定的气隙高度所用的时间,是气隙高度和涂布速度的综合表现,单位为毫秒(msec)。可以用来初步确定这两个因素的关联性,计算公式如下:

据相关资料显示和研究表明,挤出涂布聚乙烯树脂时,气隙时间控制在70-120msec之间将会得到最佳的复合制品性能,对于多孔基材或在不需要非常好的粘结力时它可能会少一点。上文已分别提到气隙高度和涂布速度对热封强度的影响,这里不再详细验证说明,如有兴趣可以进行实验摸索。

需要特别注意的是,挤出涂布工艺对于高速自动灌充包装等应用来说,除热封强度外,起封温度和热粘强度也是软包装从业者需要重点关注的热性能指标。起封温度越低的薄膜其热封条件可调整的范围会相对较广,热粘性不好的薄膜在充气灌装过程中更容易产生漏包的风险。

随着挤出涂布技术不断进步,对某些特殊用途或需要高速挤出涂布的产品而言,由于自然氧化在气隙的时间很短,氧化程度受到限制,生产厂商会在淋膜区域增加臭氧装置来解决氧化的问题。臭氧空气产生于臭氧发生器,在淋膜进入复合辊之前作用于淋膜上,目的是让淋膜获得更充足的氧化程度产生极性基团,以改善与基材的粘结力。

3.臭氧处理有如下优点:

1)可提高粘结强度;

2)可降低熔体温度,从而减少异味的产生;

3)可更高线速度运行,从而降低生产成本;

4)可在较小的气隙高度下运行,提高熔体稳定性,改善缩颈现象;

5)可改善热封性能。

换言之,臭氧处理可有效提高粘结性能,并最大限度地降低由于熔体过度氧化造成的负面影响如气味、污点、粘辊以及差的热封性能。但目前国内绝大部分挤出涂布复合制品生产速度较低,自然氧化已能满足日常的生产需要,臭氧处理设备的应用受到限制。

综上所述,在挤出涂布的生产过程中,如何设定好熔体温度,掌握好气隙时间是制作挤出涂布产品的关键所在。各生产厂商需要从实际应用出发,找出适合于自己产品性能的一套涂布工艺。同时不断开发出新的挤出涂布应用,促进我国挤出涂布工艺的向前发展。

The effects of heat sealing strength in extrusion coating process

Huang Xianghui Li Quanbu Lu Jinxia Sun Yongqing

(Amcor Flexibles Jiangyin)

Extrusion coating is one of the main processes in flexible packaging,it can be achieved various advantages of higher efficiency,lower cost,heat-sealable performance.Different coating process will affect the heat sealing strength in many ways.This paper analyzed the variables in extrusion coating process such as melt temperature,air gap,coating speed to evaluate the effects of heat sealing strength through series of experiments by using polyethylene.

extrusion coating flexible packaging heat sealing strength